Opmerking: Dit is Les 5 van onze gratis e-mail Feeds & snelheden Masterclass. Klik hier voor meer informatie over de Masterclass.

snijsnelheid, toevoersnelheid, Stepover en snijdiepte.

voordat u de G-code voor een bepaalde functie kunt genereren, moet CAM software die dingen weten. De meeste CNC ‘ ers berekenen snijsnelheid en voedingssnelheid met behulp van wetenschap. Helaas, de meeste CNC ‘ ers hebben geen wetenschappelijke manier om de diepte van de snede en Stepover kiezen. Uw keuze van de diepte van de snede en Stepover zal beperken snijsnelheid en toevoersnelheid. Dat betekent dat we veel potentieel kunnen ontsluiten door een meer wetenschappelijke benadering van snedediepte en Stepover aan te nemen.

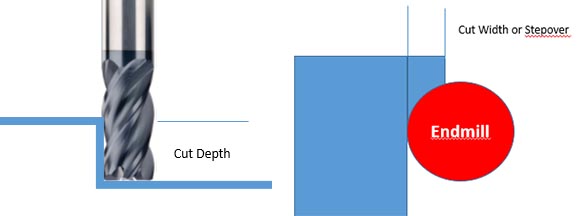

Defining Depth of Cut and Cut Width

laten we beginnen met het definiëren van de termen “Depth of Cut” en “Cut Width” (ook wel “Stepover”genoemd). Omdat een foto duizend woorden waard is:

snijdiepte is de lengte van de zijde van de fluiten die daadwerkelijk snijden. Dus als je een zak doet in verschillende stappen of lagen, is het de dikte van de huidige laag die je snijdt en niet de totale diepte van de zak. Snijdiepte wordt ook wel axiale snijdiepte genoemd.

snijbreedte, ook wel Stepover genoemd, is de totale dikte van de snede bij het bekijken van het snijgereedschap van bovenaf. Het kan niet meer dan 100% van de diameter van de snijder. Stepover wordt ook wel radiale snijdiepte genoemd.

voor de volledigheid wordt snijsnelheid gedefinieerd als uw Spindelsnelheid (in rpm) in de snede. De toevoersnelheid wordt gedefinieerd als de snelheid waarmee de snijder door de snede beweegt.

Materiaalverwijderingssnelheid: wat we optimaliseren

laten we specifiek zijn over wat we optimaliseren. Bij het voorbewerken willen we de Materiaalverwijderingssnelheid optimaliseren. Het doel van voorbewerken is immers het verwijderen van grondstoffen. We willen het zo snel mogelijk doen zonder de standtijd zo veel in gevaar te brengen dat het het niet waard is.

materiaalverwijdering (afgekort MRR) is een functie van:

- de vorm van het gereedschap. De meest voorkomende is de cilinder die de vorm van de meeste snijgereedschappen.

- de snedediepte die de lengte van die cilinder bepaalt.

- de Stapover, die bepaalt welk deel van de cilinderomtrek daadwerkelijk snijdt.

- de toevoersnelheid, die een vermenigvuldigingsfactor is van de cilinder die langs het werkstuk rijdt.

een typische MRR-berekening ziet er als volgt uit:

MRR = axiale snijdiepte * radiale snijdiepte * voedingssnelheid (alle waarden in inches of inches per minuut voor voedingssnelheid)

deze formule geeft het aantal kubieke inches per minuut dat uw snijgereedschap verwijdert.

hier is het laatste stuk:

de bewerkingstijd die wordt besteed aan het voorbewerken van uw werkstuk wordt meestal bepaald door de mate van materiaalverwijdering. Als u een hogere Materiaalverwijderingssnelheid kunt krijgen, kunt u de bewerkingstijd verkorten. Voor een commerciële machinewinkel, kan het optimaliseren van MRR een enorm verschil aan uw bedrijf maken.

aan de hand van de eenvoudige formule kunt u zien wat een enorme impact snijdiepte en Stepover hebben op de bewerkingstijd.

vertrouwt u op giswerk of verouderde vuistregels voor snedediepte of Stepover?

snedediepte en stepover (breedte van de snede) zijn cruciale variabelen bij het frezen van zakken, profilering, facing en elke andere bewerking waarbij u met de fluiten aan de zijkant van een snijgereedschap zult snijden. Andere belangrijke variabelen zijn de mogelijkheden van de machine, het materiaal dat moet worden gesneden en een beschrijving van het te gebruiken Gereedschap. De rest kan worden bepaald aan de hand van deze variabelen.

ondanks het belang van snedediepte en Stepover beschikken de meeste machinisten niet over analytische instrumenten die hen helpen hun waarden te optimaliseren. In plaats daarvan vertrouwen ze op giswerk, vuistregels en wat in het verleden goed heeft gewerkt.

vuistregels kunnen nuttige geheugenhulpmiddelen zijn wanneer ze worden gebruikt om te verwijzen naar eenvoudige verschijnselen die gemakkelijk kunnen worden verklaard. Maar met de diepte van de snede en de snede breedte, zijn er zo veel complexe fenomenen die met elkaar interageren dat vuistregels nutteloos zijn. Erger nog, ze kunnen conflicteren.

zijn uw vuistregels in strijd met uw productiviteit?

effecten van de diepte van de snede (DOC)

hier zijn enkele van de effecten die een verandering van de diepte van de snede of Stapover kunnen beïnvloeden:

- Verwijderingspercentages voor materiaal. Natuurlijk, alle andere dingen gelijk, kunnen we in staat zijn om het meeste materiaal te verwijderen door het begraven van de snijder op maximale diepte en breedte. Maar zoals je weet, zijn alle dingen nooit gelijk en werkt deze strategie meestal helemaal niet goed.

- het vermogen van de snijder om spaanders te wissen. Het blootstellen van meer van de frees door ondiepere snijbreedtes maakt spaanverwijdering gemakkelijk. Het forceren van de snijder in smalle vertraagt met brede snijbreedtes en het maken van de sleuven zeer diep ten opzichte van de snijdiameter maakt het moeilijk om chips te wissen en dus je bent waarschijnlijk hersnijden chips en ernstig verminderen standtijd. In het ergste geval kan de snijder zeer snel breken.

- warmte. Met de juiste voedingssnelheid en snijsnelheid, gaat de meeste warmte uit in de chip. Maar toch, warmte kan opbouwen op de cutter en als niet gecontroleerd, het zal die cutter snel doden. De tijd die een fluit doorbrengt in de snede is de tijd waarin de warmte zich opbouwt. De tijd buiten de snede is afkoeltijd. De snijder wordt blootgesteld aan lucht en koelvloeistof. Het is niet snijden, dus er is geen wrijving in dat gebied. Trade offs van MRR ’s versus koeling” duty cycli ” zijn een groot deel van de berekening van de beste HSM toolpath feed rate en snijsnelheid. Dat maximaliseren is een van de redenen waarom HSM toolpaths zo productief zijn.

- Vermogenseisen. Hoe hoger de materiaalverwijdering, hoe meer spindelvermogen nodig zal zijn.

- Doorbuiging Van Gereedschap. Hoe meer vermogen we in de snede pompen via meer spindelvermogen, hoe hoger de snijkrachten, en hoe groter de neiging van het gereedschap om te buigen.

- slijtage: als u de slijtage over meer fluitlengte kunt spreiden voor een bepaalde hoeveelheid verwijderd materiaal, gaat uw gereedschap uiteraard veel langer mee. Maar dit wordt verhandeld tegen de grotere kans op Gereedschap afbuiging, die ook slecht voor slijtage kan zijn. Met behulp van meer fluit lengte betekent een grotere diepte van de snede, en alles wat daarbij hoort, zoals meer moeite chip clearing, meer warmte, enzovoort.

er zijn eigenlijk veel meer van dergelijke factoren, en ze zijn allemaal met elkaar verbonden. Strategieën zoals high Speed Machining maken die onderlinge relaties nog complexer en onvoorspelbaarder. Het kiezen van de beste snede breedte en diepte van de snede zijn een functie van het optimaliseren van een heleboel trade offs!

men kan systematische experimenten doen in de loop van de tijd, maar er zijn zoveel variabelen betrokken dat elke combinatie van machine, materiaal te snijden, en gereedschap vereist een geheel nieuwe reeks experimenten te doen. Een grote matrix van dieptes van snij-en Snijbreedtes moet worden geassembleerd en voedingssnelheid en snijsnelheid samen met MRR ‘ s berekend. Zeer weinigen hebben tijd om dat allemaal te doen, dus ze vallen terug op wat in het verleden werkte, wat in het heden misschien niet eens in de buurt optimaal is.

dat wil zeggen, tenzij u onze G-Wizard Calculator Software hebt. GW Calculator heeft niet één maar twee tools voor het optimaliseren van de diepte van de snede en de snede breedte. In feite, omdat het Scallop hoogtes kan berekenen voor 3D-profilering met ballnosed endmills, heeft het eigenlijk drie tools, maar we willen ons concentreren op de twee.

Hoe beïnvloeden snijdiepte en snijbreedte de snijsnelheid en toevoersnelheid?

een snijgereedschap moet chips kunnen wissen die het snijdt. Als ze niet worden gezuiverd, zullen ze opnieuw en opnieuw worden gesneden. In die zin concurreren ze met het vermogen van de eindmolen om nieuw materiaal te snijden.

maar, afhankelijk van het materiaal dat moet worden gesneden, kan het opnieuw snijden van chips de dingen op verschillende manieren erger maken:

- het proces van het herstellen van de chips kan krassen op de muren en de vloer van de functie, ruïneren uw oppervlakte-afwerking. Dit geldt met name voor materialen die harder werken.

- geharde spaanders kunnen uw snijgereedschap snel dof maken. Je zou nooit een handvol Super geharde chips in het pad van je snijder gooien, maar dat is wat er gebeurt als je de chips niet kunt wissen.

- hoe meer chips rond de snede worden opgestapeld, hoe moeilijker het is om nieuwe chips ver van de snede uit te werpen. Hoe harder je koelvloeistof moet werken om overal te komen – het kan worden geblokkeerd door chips die zich opstapelen.

dat is allemaal slecht, maar het wordt nog erger. Op een gegeven moment, als je snel genoeg chips produceert, en je snijder zit in een gat of gleuf met muren die chips blokkeren, maak je zoveel chips dat ze in de tanden van de snijder vastlopen en je hebt binnenkort een kapotte snijder.

u kunt meer ruimte creëren voor chips om eruit te komen en koelvloeistof om erin te komen door de diepte van de snede of Stepover te verminderen. Toenemende diepte van de snede of Stepover kan vereisen dat u een betere baan chip clearing doen. Dat kan dingen betekenen als:

- het koelmiddelmondstuk beter richten om chips van de cut

- het verhogen van de koelmiddeldruk

- het verhogen van de luchtdruk

- overschakelen van nevel naar overstroming koelmiddel

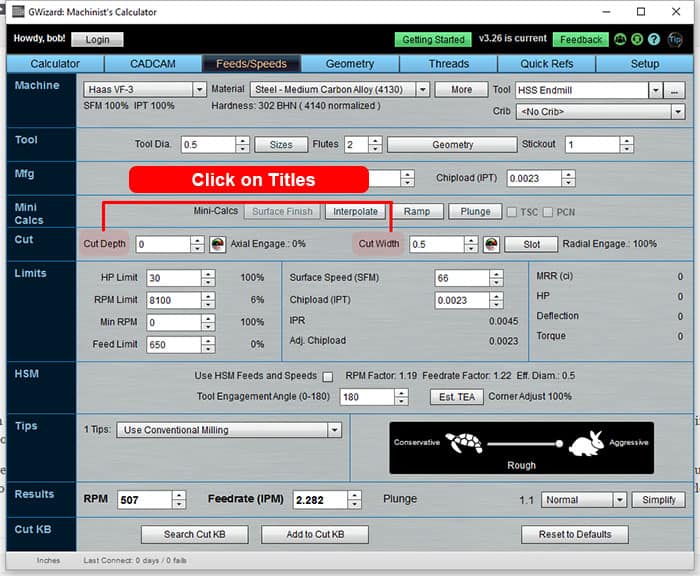

het optimaliseren van de diepte van de snede en de snede breedte met behulp van G-Wizard ‘ s Cut Optimizer

we introduceerden de Cut Optimizer enige tijd geleden en het is een zeer populair onderdeel van G-Wizard. Tot op de dag van vandaag heeft alleen G-Wizard Een Cut Optimizer.

de Cut Optimizer is eenvoudig te gebruiken, en het laat u een van de twee variabelen (diepte van knippen of snijbreedte) optimaliseren terwijl u de andere constant houdt. Stel bijvoorbeeld dat je een sleuf moet bewerken die 1 ” diep is met een snijder die de diameter van de sleuf is. U houdt snijbreedte constant-het is de diameter van de snijder. Maar snedediepte is de variabele die moet worden geoptimaliseerd. Wat de Cut Optimizer doet is het berekenen van de diepste snede die kan worden genomen zonder het creëren van overmatige Gereedschap afbuiging.

of neem een ander voorbeeld. Je profileert een muur en je wilt het in één pas doen in plaats van meerdere passen. Dit wil je doen omdat de wandafwerking er mooier zal uitzien zonder dat de treden zichtbaar zijn en omdat het de slijtage over een langere fluitlengte verspreidt, wat betekent dat je gereedschap langer meegaat. In dat geval is de snijdiepte de constante en de Snijdbreedte is wat u wilt optimaliseren.

Cut Optimizer is goed met beide soorten problemen en we laten u precies zien hoe het werkt in onze G-Wizard University Video:

Cut Optimizer in actie …

G-Wizard University biedt korte video ‘ s over specifieke onderwerpen die het gemakkelijker maken om onze G-Wizard Software te leren.

het optimaliseren van de snijdiepte of Stepover om de vervorming van het gereedschap onder controle te houden is super eenvoudig. Klik gewoon op de titel van degene die u wilt optimaliseren en het is klaar:

klik gewoon op het label van de variabele om te optimaliseren (diepte of breedte) en het is klaar!

hoeveel doorbuiging moet u toestaan bij het optimaliseren van snedediepte en breedte?

hoeveel Gereedschap afbuiging moeten we toestaan?

dit is een complex onderwerp, en Ik zal u verwijzen naar een speciaal artikel voor meer informatie. Het volstaat om te zeggen dat we meer toestaan voor voorbewerken dan nabewerken, omdat te veel afbuiging slecht is wanneer u een goede oppervlakteafwerking wilt of nauwe toleranties wilt vasthouden. Daarom kunnen finish passes minder verdragen.

voor het voorbewerken is de doorbuiging wat de standtijd van het gereedschap betreft ongeveer gelijk aan de uitloop. Zelfs een beetje (als een % van de maximale spaanbelasting), kan echt de standtijd verkorten. Denken aan uw snijgereedschap als de paperclip die werd gebogen te vaak, en met afbuiging is het krijgen gebogen op wat uw spindel rpm is als tijden per minuut. Erger nog, afbuiging prikkelt geruchten als gekken.

G-Wizard ‘ s standaard afbuiglimieten zijn vrij conservatief, en zijn gericht op het minimaliseren van chatter. Maar je kunt ze instellen op wat je wilt.

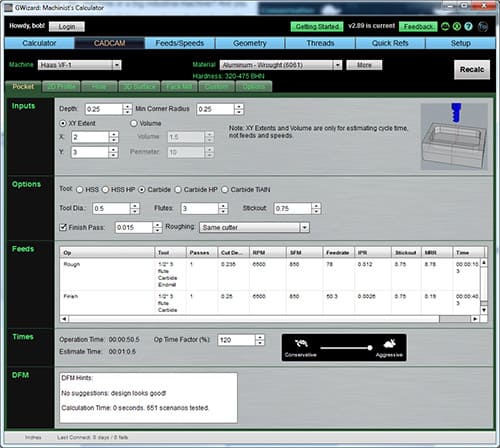

het optimaliseren van de snijdiepte en snijbreedte met behulp van CADCAM Wizards

de CADCAM–Wizard voor het vinden van optimale parameters voor pocketing…

Cut Optimizer was een grote vooruitgang-uiteindelijk een hulpmiddel dat het bepalen van de beste snijdiepte of snijbreedte een wetenschap maakte. Maar de CADCAM Wizards zijn nog krachtiger en vreemd genoeg eenvoudiger te gebruiken. CADCAM Wizards zijn een functie opgenomen bij elke kopie van G-Wizard Calculator. Ze worden benaderd door op het tabblad CADCAM te klikken. Stel je voor dat je een assistent hebt die echt goed was in het uitzoeken van “gesneden recepten.”Een Cut recept is alles wat je moet weten om de CAM software te vertellen hoe een toolpad te genereren om een bepaalde functie te snijden:

– Feed Rate en snijsnelheid-natuurlijk!

– welk gereedschap u moet gebruiken

– depth of Cut and Cut Width

bovendien wilt u dat het recept zowel voorbewerken als afwerken aanpakt zonder dat u uw assistent iets extra ‘ s hoeft te vertellen. Tot slot wil je dat deze assistent je zo weinig mogelijk vragen stelt. Uw tijd is immers kostbaar. Laat de assistent zich zorgen maken over de details.

dat is precies wat CADCAM-Wizards doen. Het is makkelijker om ze in actie te zien dan om verder uit te leggen, dus bekijk een andere nieuwe video van de G-Wizard University voor de details:

CADCAM Wizards: laat uw slimme assistent het uitzoeken …

CADCAM Wizards hebben echt een geweldige kracht binnen handbereik. Zoals ik al zei in de video, wanneer was de laatste keer dat je de kans kreeg om 1100 verschillende scenario ‘ s uit te voeren om de beste combinatie van parameters voor een baan te vinden? Ik zal nooit genoeg tijd hebben om dat ook maar één keer te doen. Maar zoals een klant tegen me zei, maakt G-Wizard het mogelijk om elke snede te optimaliseren. Het maakt het zelfs gemakkelijk om dat te doen.

CADCAM-Wizards gebruiken High Efficiency Frezen

een van de dingen waarmee CADCAM-Wizards helpen is High Efficiency Frezen (HEM).

hoewel het klinkt alsof het iets zeer geavanceerd en moeilijk te begrijpen zou kunnen zijn, is het principe achter High Efficiency Frezen eigenlijk vrij eenvoudig. Als je je snijder in het werk begraaft, ga je uiteindelijk meerdere passen maken om in veel gevallen tot de volle diepte van een zak te komen. Met Zoom is het idee om zoveel mogelijk van de fluitlengte op je snijder te gebruiken. U kunt in staat zijn om die zak te snijden in een enkele laag in plaats van meerdere.

door meer fluitlengte te gebruiken, wordt de slijtage over een langere lengte verspreid. Dat betekent dat je Kotter langer meegaat, of het kan ook betekenen dat je hem wat harder kunt rijden.

In ruil daarvoor nemen we de Stapover een beetje terug. Met behulp van een dergelijke diepe snede betekent dat we chip klaring en warmte problemen kunnen hebben. Door de Stapover terug te trekken, vermijden we dat. Het blijkt dat de resulterende snijparameters geweldig werken voor gereedschapspaden met hoge snelheid, die nog meer prestaties aan de zoom brengen.

wanneer CADCAM Wizards de verschillende combinaties van snedediepte en Stepover overwegen, geeft ze de voorkeur aan een grotere snedediepte boven een meer ondiepe, waarbij alle andere dingen gelijk zijn.

hoe zit het met Stepovers voor 3D-gereedschapspaden?

de scherpzinnige lezer zal zien dat veel van wat hierboven is gezegd geweldig is voor 2 1/2D-machines, maar niet van toepassing is op 3D-gereedschapspaden. Het is waar, en dat is een heel nieuw gebied. We hebben een geweldig artikel over het selecteren van de beste stepovers voor 3D-profilering dat spreekt door de theorie. Maar kijk eens:

g-Wizard Calculator heeft een CADCAM Wizard die stepover voor 3D-profiling toolpaths kan optimaliseren met behulp van dezelfde principes.

conclusie

beide tools zijn uniek voor G-Wizard, dus als je de diepte van de snede en de snijbreedte iets meer wetenschappelijk wilt maken (en je weet dat je dat echt zou moeten doen), dan heb je de juiste plek gevonden. Zet ze aan het werk voor u, ze zijn snel en gemakkelijk, en voordat je het Weet zult u merken dat uw cyclustijden korter zijn en uw gereedschappen langer meegaan. Het is bijna net zo goed als gesneden brood. Niet helemaal, maar bijna. Als je G-Wizard nog nooit hebt geprobeerd, bekijk dan onze gratis proefperiode van 30 dagen.