Nota: Esta é a Lição 5 de nossos Feeds de E-mail gratuitos & classe mestre de Velocidades. Clique aqui para saber mais sobre a Master Class.

velocidade de Corte, taxa de alimentação, Stepover e profundidade de corte.

Antes de gerar o código g para qualquer recurso, o software CAM precisa saber essas coisas. A maioria dos CNC calcula a velocidade de corte e a taxa de alimentação usando a ciência. Infelizmente, a maioria dos CNC não tem nenhuma maneira científica de escolher a profundidade de corte e Stepover. Sua escolha de profundidade de corte e Stepover limitará a velocidade de corte e a taxa de alimentação. Isso significa que podemos desbloquear muito potencial adotando uma abordagem mais científica para a profundidade de corte e Stepover.

definindo profundidade de corte e largura de corte

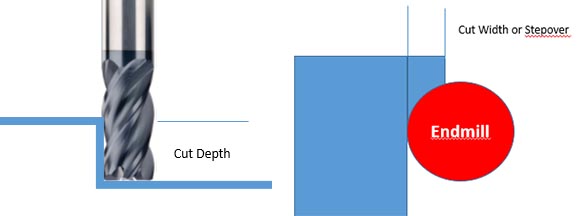

vamos começar definindo os Termos “profundidade de corte” e “largura de corte”(também chamado de “Stepover”). Já que uma imagem vale mais que mil palavras:

> Profundidade de Corte é o comprimento do lado das flautas que são, na verdade, de corte. Então, se você está fazendo um bolso em várias etapas ou camadas, é a espessura da camada atual que você está cortando e não a profundidade total do bolso. A profundidade de corte também é referida como Profundidade Axial de corte.

a largura do corte, também chamada de Stepover, é a espessura total do corte ao visualizar a ferramenta de corte de cima. Não pode ser mais do que 100% do diâmetro do cortador. O Stepover é referido igualmente como a profundidade Radial do corte.

para completar, a velocidade de corte é definida como a velocidade do fuso (em rpm) no corte. A taxa de alimentação é definida como a rapidez com que o cortador está se movendo através do corte.

taxa de remoção de Material: O que otimizamos

vamos ser específicos sobre o que estamos otimizando. Ao desbaste, queremos otimizar a taxa de remoção de Material. Afinal, o objetivo do desbaste é a remoção de matérias-primas. Queremos fazê-lo o mais rápido possível sem comprometer tanto a vida da ferramenta que não vale a pena.

taxa de remoção de Material (abreviado MRR) é uma função de:

- a forma da ferramenta. O mais comum é o cilindro que é a forma da maioria das ferramentas de corte.

- a profundidade de corte, que determina o comprimento desse cilindro.

- o Stepover, que determinará qual fração da circunferência do cilindro está realmente cortando.

- a taxa de alimentação, que é um multiplicador do cilindro à medida que viaja ao longo da peça de trabalho.

um cálculo MRR típico é assim:

MRR = profundidade Axial de corte * profundidade Radial De Corte * taxa de alimentação (todos os valores em polegadas ou polegadas por minuto para taxa de alimentação)

esta fórmula produz o número de polegadas cúbicas por minuto que sua ferramenta de corte está removendo.

agora aqui está a última peça:

o tempo de usinagem gasto em desbaste da peça de trabalho é determinado principalmente pela taxa de remoção de Material. Se você puder obter uma taxa de remoção de Material mais alta, poderá encurtar o tempo de usinagem. Para uma loja de máquinas comerciais, otimizar o MRR pode fazer uma grande diferença para o seu negócio.

você pode ver a partir da fórmula simples que uma enorme profundidade de Impacto De Corte e Stepover tem no tempo de usinagem.

você confia em suposições ou regras práticas desatualizadas para profundidade de corte ou Stepover?

profundidade de corte e stepover (largura de corte) são variáveis cruciais ao fresar bolsos, perfilamento, revestimento e qualquer outra operação de usinagem onde você estará cortando com as flautas na lateral de uma ferramenta de corte. Outras variáveis importantes são as capacidades da máquina, o material a ser cortado e uma descrição da ferramenta a ser usada. O resto pode ser determinado a partir dessas variáveis.

apesar da importância da profundidade de corte e Stepover, a maioria dos maquinistas não possui ferramentas analíticas que os ajudem a otimizar seus valores. Em vez disso, eles dependem de suposições, regras práticas e o que funcionou bem no passado.

regras gerais podem ser auxiliares de memória úteis quando são usados para se referir a fenômenos simples que são facilmente explicados. Mas, com profundidade de corte e largura de corte, existem tantos fenômenos complexos que interagem entre si que as regras práticas são inúteis. Pior, eles podem entrar em conflito.

suas regras gerais estão em desacordo com sua produtividade?

Efeitos de Profundidade de Corte (DOC)

Aqui estão alguns dos efeitos que a alteração da Profundidade de Corte ou de Avanço pode ter um impacto:

- Material Taxas de Remoção. Claro, todas as outras coisas sendo iguais, podemos ser capazes de remover a maior parte do material enterrando o cortador na profundidade e largura máximas. Mas como você sabe, todas as coisas nunca são iguais e essa estratégia geralmente não funciona bem.

- a capacidade do cortador para limpar chips. Expor mais do cortador através das larguras mais rasas do corte faz a microplaqueta que limpa fácil. Forçar o cortador em retarda estreitas com larguras de corte largas e tornar os slots muito profundos em relação ao diâmetro do cortador torna difícil limpar os chips e, portanto, você provavelmente está recutando chips e reduzindo seriamente a vida útil da ferramenta. Na pior das hipóteses, o cortador pode quebrar muito rapidamente.

- calor. Com taxa de alimentação adequada e velocidade de Corte, A maior parte do calor se apaga no chip. Mas mesmo assim, o calor pode se acumular no cortador e, se não for controlado, ele matará esse cortador rapidamente. O tempo que uma flauta gasta no corte é o tempo em que o calor está se construindo. O tempo fora do corte é o tempo de resfriamento. O cortador é exposto ao ar e refrigerante. Não está cortando, então não há atrito nessa área. Os Trade offs dos “ciclos de trabalho” de MRR versus resfriamento são uma grande parte do cálculo da melhor taxa de alimentação de caminho de Ferramenta HSM e velocidade de corte. Maximizar essa é uma das razões pelas quais os caminhos de ferramentas HSM são tão produtivos.

- Requisitos De Energia. Quanto mais altas as taxas de remoção de Material, mais potência do fuso será necessária.

- Deflexão Da Ferramenta. Quanto mais potência bombeamos para o corte por meio de mais potência do fuso, maiores as forças de corte e maior a tendência da ferramenta de deflexão.Desgaste: Se você puder espalhar o desgaste ao longo de mais do comprimento da flauta para uma determinada quantidade de material removido, sua ferramenta obviamente durará muito mais. Mas, isso é negociado contra a maior probabilidade de deflexão da ferramenta, o que também pode ser ruim para o desgaste. Usar mais comprimento de flauta significa maior profundidade de corte, e tudo o mais que combina com isso, como mais dificuldade de limpeza de cavacos, mais calor e assim por diante.

na verdade, existem muitos outros fatores desse tipo, e todos eles estão inter-relacionados. Estratégias como usinagem de alta velocidade tornam essas inter-relações ainda mais complexas e imprevisíveis. Escolher a melhor largura de corte e profundidade de corte são uma função de otimizar muitos trade offs!

pode-se fazer experimentos sistemáticos com o tempo, mas há tantas variáveis envolvidas que qualquer combinação de máquina, material a ser cortado e ferramenta requer um conjunto completamente novo de experimentos a serem feitos. Uma matriz grande das profundidades de larguras do corte e do corte deve ser montada e a taxa de Alimentação e a velocidade de corte junto com MRR computou. Muito poucos têm tempo para fazer tudo isso, então eles voltam ao que funcionou no passado, o que pode não estar nem perto do ideal no presente.

ou seja, a menos que você tenha nosso software de calculadora G-Wizard. A calculadora GW não possui uma, mas duas ferramentas para otimizar a profundidade de corte e a largura de corte. Na verdade, uma vez que pode calcular as alturas das vieiras para o perfil 3D com fresas de ponta esféricas, na verdade tem três ferramentas, mas queremos nos concentrar nas duas.

como a profundidade de corte e largura de corte afetam a velocidade de corte e a taxa de alimentação?

uma ferramenta de corte deve ser capaz de limpar os chips que corta. Se eles não forem limpos, eles serão cortados de novo e de novo. Nesse sentido, eles competem com a capacidade da Usina de cortar novo material.

Mas, dependendo do material a ser cortado, recutting chips podem piorar as coisas em uma variedade de maneiras:

- O processo de recutting as fichas poderão riscar as paredes e o chão do recurso, arruinando seu acabamento de superfície. Isso é particularmente verdadeiro em materiais que trabalham mais.

- trabalho endurecido chips pode embotar sua ferramenta de corte com pressa. Você nunca jogaria um punhado de chips super endurecidos no caminho do seu cortador, mas é isso que acontece se você não conseguir limpar os chips.

- quanto mais chips estiverem empilhados ao redor do corte, mais difícil será ejetar quaisquer novos chips bem longe do corte. Quanto mais difícil o seu refrigerante tem que trabalhar para chegar a todos os lugares–ele pode ser bloqueado por chips acumulando.

isso é tudo ruim, mas fica pior. Em algum momento, se você está produzindo chips rápido o suficiente, e seu cortador está em um buraco ou slot com paredes bloqueando chips em, você vai criar tantos chips que eles atolam nos dentes do cortador e em breve você tem um cortador quebrado.

você pode criar mais espaço livre para chips para sair e refrigerante para entrar, reduzindo a profundidade de corte ou Stepover. Aumentar a profundidade de corte ou Stepover pode exigir que você faça um melhor trabalho de limpeza de cavacos. Isso pode significar coisas como:

- Visando o bocal de refrigeração melhor para limpar as fichas da corte

- Aumentar a sua pressão de refrigeração, ou se você usar a névoa aumentar a pressão de ar

- Comutação de névoa para de inundação do líquido de arrefecimento

Otimização de Profundidade de Corte e a Largura do Corte Usando G-Assistente do Otimizador de Corte

introduzimos o Otimizador de Corte há algum tempo e tem sido extremamente popular parte do G-Assistente. Até hoje, apenas o G-Wizard tem um otimizador de corte.

o Otimizador De Corte é fácil de usar e permite otimizar uma das duas variáveis (profundidade de corte ou largura de corte) enquanto você mantém a outra constante. Por exemplo, suponha que você precise maquinar um slot de 1″ de profundidade com um cortador com o diâmetro do slot. Você estará segurando a largura do corte constante-é o diâmetro do cortador. Mas a profundidade de corte é a variável a ser otimizada. O que o Otimizador De Corte faz é calcular o corte mais profundo que pode ser feito sem criar deflexão excessiva da ferramenta.

ou tome um exemplo oposto. Você está criando um perfil de parede e gostaria de fazê-lo em uma única passagem, em vez de ter que renunciar para vários passes. Você quer fazer isso porque o acabamento da parede ficará mais bonito sem ter os degraus visíveis e porque espalha o desgaste por um comprimento de flauta mais longo, o que significa que sua ferramenta durará mais. Nesse caso, a profundidade de corte é a constante e a largura de corte é o que você gostaria de otimizar.

Cut Optimizer é bom com ambos os tipos de problema e mostramos exatamente como funciona em nosso vídeo da Universidade G-Wizard:

Cut Optimizer in action …

G-Wizard University fornece vídeos curtos sobre tópicos específicos que tornam mais fácil aprender nosso Software G-Wizard.

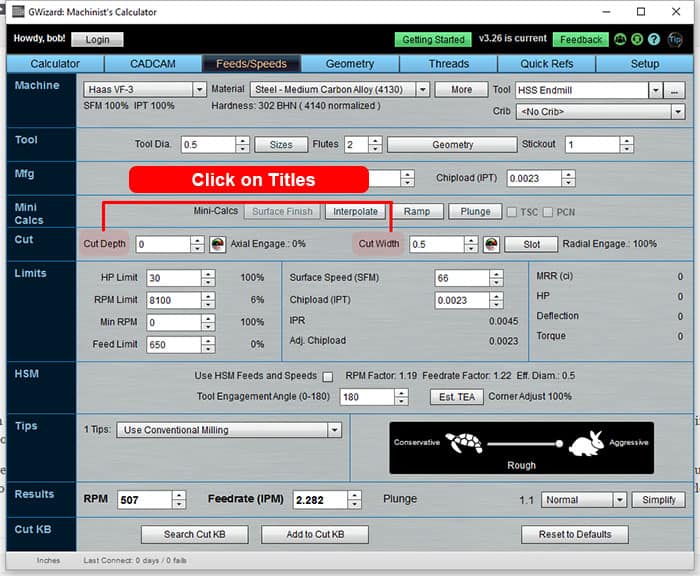

otimizar a profundidade de corte ou Stepover para manter a deflexão da ferramenta sob controle é super fácil. Basta clicar no título do que você deseja otimizar e pronto:

basta clicar no rótulo da variável para otimizar (profundidade ou largura) e pronto!

Quanta deflexão você deve permitir ao otimizar a profundidade de corte e largura?

quanta deflexão de ferramenta devemos permitir?

este é um tópico complexo, e vou encaminhá-lo para um artigo dedicado para mais informações. Basta dizer que permitimos mais desbaste do que acabamento, porque muita deflexão é ruim quando você quer um bom acabamento superficial ou precisa manter tolerâncias apertadas. Portanto, as passagens de acabamento podem tolerar menos.

para desbaste, a deflexão é aproximadamente equivalente ao escoamento no que diz respeito à vida útil da ferramenta. Mesmo um pouco (como % da carga máxima do chip), pode realmente encurtar a vida útil da ferramenta. Pensando em sua ferramenta de corte como o clipe de papel que ficou dobrado muitas vezes, e com a deflexão está ficando dobrado em qualquer que seja a sua RPM do eixo como vezes por minuto. Pior, a deflexão excita conversas como loucas.

os limites de deflexão padrão do G-Wizard são bastante conservadores e visam minimizar as conversas. Mas, você pode configurá-los para o que quiser.

Otimização de Profundidade de Corte e a Largura do Corte Usando CADCAM Assistentes

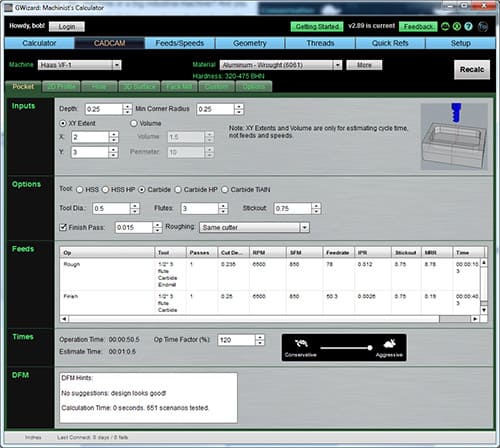

O CADCAM Assistente para encontrar ideal parâmetros para embolsar…

Cortar Otimizador foi um grande avanço–finalmente uma ferramenta que torna a determinar a melhor Profundidade de Corte ou Largura do Corte de uma ciência. Mas os assistentes CADCAM são ainda mais poderosos e estranhamente, mais simples de usar. Os assistentes CADCAM são um recurso incluído em todas as cópias da calculadora G-Wizard. Eles são acessados clicando na guia CADCAM. Imagine ter um assistente que fosse realmente bom em descobrir ” cortar receitas.”Uma receita de corte é tudo o que você precisa saber para dizer ao software CAM como gerar um caminho de ferramenta para cortar um recurso específico:

– taxa de Alimentação e velocidade de corte–naturalmente!

– qual ferramenta usar

– profundidade de corte e largura de corte

além disso, você quer que a receita para abordar tanto desbaste e acabamento sem você ter que dizer ao seu assistente nada adicional. Por fim, você deseja que este assistente faça o mínimo de perguntas possível. Afinal, seu tempo é valioso. Deixe o assistente se preocupar com os detalhes.

isso é exatamente o que os assistentes CADCAM fazem. É mais fácil assisti – los em ação do que tentar explicar mais, então confira outro novo vídeo da Universidade G-Wizard para obter os detalhes:

cadcam Wizards: deixe seu assistente inteligente descobrir …

cadcam Wizards realmente colocar algum poder incrível ao seu alcance. Como eu disse no vídeo, quando foi a última vez que você teve a chance de executar 1100 cenários diferentes para encontrar a melhor combinação de parâmetros para um trabalho? Eu nunca terei tempo suficiente para fazer isso mesmo uma vez. No entanto, como um cliente me disse, O G-Wizard torna possível otimizar cada corte. Até torna mais fácil fazê-lo.

os assistentes CADCAM usam fresagem de alta eficiência

uma das coisas que os assistentes CADCAM ajudam é a fresagem de alta eficiência (HEM).

embora pareça algo extremamente avançado e difícil de entender, o princípio por trás da fresagem de alta eficiência é realmente muito simples. Se você enterrar seu cortador no trabalho, você vai acabar fazendo vários passes para chegar a toda a profundidade de um bolso em muitos casos. Com HEM, a ideia é usar o máximo possível do comprimento da flauta em seu cortador. Você pode cortar esse bolso em uma única camada em vez de várias.

usar mais comprimento da flauta significa espalhar o desgaste por um comprimento mais longo. Isso significa que seu cortador dura mais, ou também pode significar que você pode dirigi-lo um pouco mais difícil.

em troca, recuamos um pouco a Etapa. Usar essa profundidade profunda de corte significa que poderíamos ter problemas de folga e calor. Recuar na etapa é como evitamos isso. Acontece que os parâmetros de corte resultantes funcionam muito bem para caminhos de ferramentas de Usinagem de alta velocidade, que trazem ainda mais desempenho para a bainha.

quando os assistentes CADCAM estão considerando as várias combinações de profundidade de corte e Stepover, ele prefere uma maior profundidade de corte sobre uma mais superficial, todas as outras coisas sendo iguais.

e sobre Stepovers para banhos de ferramentas 3D?

o leitor astuto verá que muito do que foi dito acima é ótimo para 2 máquinas 1/2D, mas pode não se aplicar a banhos de ferramentas 3D. É verdade, e essa é uma área totalmente nova. Temos um ótimo artigo sobre como selecionar os melhores stepovers para criação de perfis 3D que fala sobre a teoria. Mas confira:

G-Wizard Calculator tem um assistente CADCAM que pode otimizar stepover para perfis 3D toolpaths usando todos esses mesmos princípios.

conclusão

ambas as ferramentas são exclusivas do G-Wizard, portanto, se você deseja tornar a profundidade de corte e largura de corte um pouco mais científica (e você sabe que realmente deveria), encontrou o lugar certo. Coloque-os para trabalhar para você, eles são rápidos e fáceis, e antes que você perceba, você descobrirá que seus tempos de ciclo são mais curtos e suas ferramentas duram mais. É quase tão bom quanto o pão fatiado. Bem, não exatamente, mas perto. Se você nunca experimentou o G-Wizard, não deixe de conferir nosso teste gratuito de 30 dias.