Poznámka: Toto je Lekce 5 našich bezplatných e-mailových kanálů & urychluje hlavní třídu. Kliknutím sem se dozvíte více o hlavní třídě.

řezná rychlost, rychlost posuvu, krok a hloubka řezu.

než budete moci vygenerovat g-kód pro danou funkci, musí software CAM tyto věci znát. Většina CNC ‚ ers vypočítat řeznou rychlost a rychlost posuvu pomocí vědy. Bohužel, většina CNC ‚ er nemají žádný vědecký způsob, jak zvolit hloubku řezu a Stepover. Vaše volba hloubky řezu a kroku omezí řeznou rychlost a rychlost posuvu. To znamená, že můžeme uvolnit velký potenciál přijetím vědeckého přístupu k hloubce řezu a přechodu.

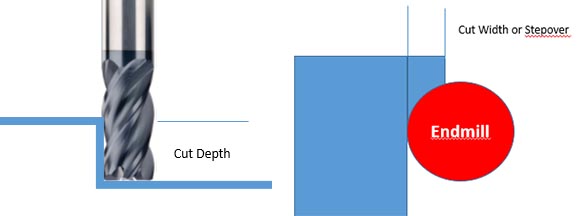

definování hloubky řezu a šířky řezu

začněme definováním termínů „hloubka řezu“ a „šířka řezu“ (také nazývaná „Stepover“). Protože obrázek stojí za tisíc slov:

hloubka řezu je délka strany flétny, které jsou skutečně řezání. Takže pokud děláte kapsu v několika krocích nebo vrstvách, je to tloušťka aktuální vrstvy, kterou řezáte, a ne celková hloubka kapsy. Hloubka řezu se také označuje jako axiální hloubka řezu.

šířka řezu, nazývaná také Stepover, je celková tloušťka řezu při pohledu na řezný nástroj shora. Nesmí být větší než 100% průměru řezačky. Stepover je také označován jako radiální hloubka řezu.

pro úplnost je řezná rychlost definována jako otáčky vřetena (v ot / min) v řezu. Rychlost posuvu je definována jako rychlost pohybu řezačky řezem.

rychlost odstraňování materiálu: Co optimalizujeme

buďme konkrétní ohledně toho, co optimalizujeme. Při hrubování chceme optimalizovat rychlost odstraňování materiálu. Koneckonců, účelem hrubování je odstranění suroviny. Chceme to udělat co nejrychleji, aniž bychom ohrozili životnost nástroje natolik, že to nestojí za to.

rychlost odstraňování materiálu (zkráceně MRR) je funkce:

- tvar nástroje. Nejběžnější je válec, který je tvarem většiny řezných nástrojů.

- hloubka řezu, která určuje délku tohoto válce.

- Stepover, který určí, jaký zlomek obvodu válce je skutečně řezán.

- rychlost posuvu, která je multiplikátorem válce, když se pohybuje podél obrobku.

typický výpočet MRR vypadá takto:

MRR = axiální hloubka řezu * radiální hloubka řezu * rychlost posuvu (všechny hodnoty v palcích nebo palcích za minutu pro rychlost posuvu)

tento vzorec poskytuje počet kubických palců za minutu, které řezný nástroj odstraňuje.

nyní je zde poslední kus:

doba obrábění strávená hrubováním obrobku je většinou určena rychlostí odstraňování materiálu. Pokud můžete dosáhnout vyšší rychlosti odstraňování materiálu, můžete zkrátit dobu obrábění. Pro obchod s komerčními stroji může optimalizace MRR pro vaše podnikání znamenat obrovský rozdíl.

z jednoduchého vzorce můžete vidět, jaká obrovská hloubka nárazu řezu a kroku má na dobu obrábění.

spoléháte se na dohady nebo zastaralá pravidla pro hloubku řezu nebo kroku?

hloubka řezu a stepover (šířka řezu) jsou rozhodující proměnné při frézování kapes, profilování, obklad a jakékoli jiné obráběcí operace, při které budete řezat flétnami na boku řezného nástroje. Dalšími důležitými proměnnými jsou schopnosti stroje, materiál, který má být řezán, a popis nástroje, který má být použit. Zbytek lze určit z těchto proměnných.

navzdory důležitosti hloubky řezu a kroku většina strojníků nemá analytické nástroje, které jim pomáhají optimalizovat jejich hodnoty. Namísto, spoléhají se na dohady, pravidla palce, a to, co v minulosti fungovalo dobře.

pravidla palce mohou být užitečné paměťové pomůcky, když se používají k označení jednoduchých jevů, které lze snadno vysvětlit. Ale, s hloubkou řezu a šířky řezu, existuje tolik složitých jevů, které spolu interagují, že pravidla palce jsou zbytečná. Horší je, že mohou být v konfliktu.

jsou vaše pravidla palce v rozporu s vaší produktivitou?

účinky hloubky řezu (DOC)

zde je několik efektů, které může změna hloubky řezu nebo kroku ovlivnit:

- rychlost odstraňování materiálu. Samozřejmě, že všechny ostatní věci jsou stejné, můžeme být schopni odstranit většinu materiálu pohřbením frézy v maximální hloubce a šířce. Ale jak víte, všechny věci nejsou nikdy stejné a tato strategie obvykle nefunguje dobře vůbec.

- schopnost frézy vyčistit třísky. Vystavení více frézy přes mělčí šířky řezu usnadňuje čištění třísek. Nutit frézu do úzkých zpomalí s širokými šířkami řezu a dělat štěrbiny velmi hluboké vzhledem k průměru frézy ztěžuje čištění třísek, takže pravděpodobně znovu řezáte třísky a vážně zkracujete životnost nástroje. V nejhorším případě se fréza může velmi rychle zlomit.

- teplo. Při správné rychlosti posuvu a řezné rychlosti většina tepla zhasne v čipu. Ale i tak se na řezačce může hromadit teplo, a pokud není zaškrtnuto, zabije to řezačku rychle. Čas, který flétna stráví v řezu, je čas, kdy se vytváří teplo. Čas z řezu je doba chlazení. Řezačka je vystavena vzduchu a chladicí kapalině. Není to řezání, takže v této oblasti není žádné tření. Kompromisy MRR oproti chladicím „pracovním cyklům“jsou velkou součástí výpočtu nejlepší rychlosti posuvu nástroje HSM a řezné rychlosti. Maximalizace to je jeden z důvodů, proč HSM dráhy nástrojů jsou tak produktivní.

- Požadavky Na Napájení. Čím vyšší je rychlost odstraňování materiálu, tím větší bude výkon vřetena.

- Výchylka Nástroje. Čím více energie čerpáme do řezu prostřednictvím většího výkonu vřetena, tím vyšší jsou řezné síly a tím větší je tendence nástroje k vychýlení.

- opotřebení: pokud můžete rozložit opotřebení podél větší délky flétny pro dané množství odstraněného materiálu, váš nástroj bude samozřejmě trvat mnohem déle. To se však obchoduje s větší pravděpodobností vychýlení nástroje, což může být také špatné pro opotřebení. Použití větší délky flétny znamená větší hloubku řezu a vše ostatní, co s tím souvisí, jako je větší obtížnost čištění třísek, více tepla a tak dále.

ve skutečnosti existuje mnohem více takových faktorů a všechny spolu souvisejí. Strategie, jako je vysokorychlostní obrábění, činí tyto vzájemné vztahy ještě složitějšími a nepředvídatelnějšími. Výběr nejlepší šířky řezu a hloubky řezu je funkcí optimalizace mnoha kompromisů!

jeden může dělat systematické experimenty daný čas, ale existuje tolik proměnných, že jakákoli kombinace stroje, materiálu, který má být řezán, a nástroj vyžaduje zcela novou sadu experimentů, které mají být provedeny. Musí být sestavena velká matice hloubek řezu a šířky řezu a vypočtena rychlost posuvu a řezná rychlost spolu s MRR. Málokdo má na to všechno čas, takže se vrací k tomu, co fungovalo v minulosti,což nemusí být ani v současnosti optimální.

to znamená, že pokud nemáte náš software kalkulačky G-Wizard. Kalkulačka GW nemá jeden, ale dva nástroje pro optimalizaci hloubky řezu a šířky řezu. Ve skutečnosti, protože to může vypočítat výšky hřebenatky pro 3D profilování s ballnosed endmills, to vlastně má tři nástroje,ale chceme se zaměřit na dva.

jak hloubka řezu a šířka řezu ovlivňují řeznou rychlost a rychlost posuvu?

řezný nástroj musí být schopen vyčistit třísky, které řeže. Pokud nejsou vyčištěny, budou znovu a znovu řezány. V tomto smyslu soutěží se schopností koncového mlýna řezat nový materiál.

ale v závislosti na materiálu, který má být řezán, může řezání třísek zhoršit věci různými způsoby:

- proces opětovného řezání třísek může poškrábat stěny a podlahu funkce a zničit vaši povrchovou úpravu. To platí zejména v materiálech, které pracují tvrději.

- pracovní kalené třísky mohou otupit váš řezný nástroj ve spěchu. Nikdy byste neházeli hrst super vytvrzených čipů do cesty vaší frézy, ale to se stane, pokud nemůžete čipy vyčistit.

- čím více čipů se hromadí kolem řezu, tím těžší je vysunout všechny nové čipy daleko od řezu. Čím těžší je vaše chladicí kapalina, aby se dostala všude-může být blokována hromaděním třísek.

to je všechno špatné, ale zhoršuje se to. V určitém okamžiku, pokud vyrábíte čipy dostatečně rychle a vaše fréza je dole v díře nebo slotu se stěnami blokujícími čipy, vytvoříte tolik čipů, že se zaseknou v zubech frézy a brzy budete mít zlomenou frézu.

můžete vytvořit větší prostor pro výstup třísek a pro vstup chladicí kapaliny snížením hloubky řezu nebo přechodu. Zvýšení hloubky řezu nebo Stepover může vyžadovat, abyste udělat lepší práci třísek zúčtování. To může znamenat takové věci jako:

- cílem trysky chladicí kapaliny lépe vyčistit třísky z řezu

- zvýšení tlaku chladicí kapaliny nebo pokud používáte mlhu zvýšení tlaku vzduchu

- přechod z mlhy na povodňovou chladicí kapalinu

optimalizace hloubky řezu a šířky řezu pomocí Optimalizátoru řezu G-Wizard

před časem jsme představili optimalizátor řezu a byl velmi populární součástí G-Wizard. Do dnešního dne má optimalizátor řezu pouze g-Wizard.

optimalizátor řezu se snadno používá a umožňuje optimalizovat jednu ze dvou proměnných (hloubka řezu nebo šířka řezu), zatímco druhou držíte konstantní. Předpokládejme například, že musíte obrábět slot, který je 1 “ hluboký, s řezačkou, která je průměrem štěrbiny. Budete držet šířku řezu konstantní-je to průměr frézy. Ale hloubka řezu je proměnná, která má být optimalizována. Optimalizátor řezu provádí výpočet nejhlubšího řezu, který lze provést, aniž by došlo k nadměrnému vychýlení nástroje.

nebo si vezměte opačný příklad. Profilujete zeď a chtěli byste to udělat v jednom průchodu místo toho, abyste museli odstoupit pro více průchodů. Chcete to udělat, protože povrch stěny bude vypadat hezčí, aniž by byly viditelné kroky, a protože rozšiřuje opotřebení na delší délku flétny, což znamená, že váš nástroj vydrží déle. V takovém případě je hloubka řezu konstantní a šířka řezu je to, co byste chtěli optimalizovat.

optimalizátor řezu je dobrý s oběma druhy problémů a my vám ukážeme, jak přesně to funguje v našem videu G-Wizard University:

Cut Optimizer v akci …

G-Wizard University poskytuje Krátká videa na konkrétní témata, která usnadňují naučit náš software G-Wizard.

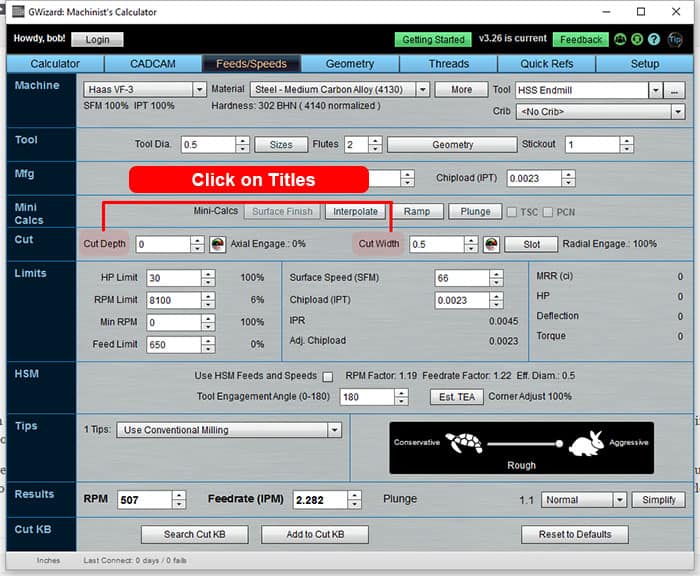

optimalizace hloubky řezu nebo kroku pro udržení průhybu nástroje pod kontrolou je velmi snadná. Stačí kliknout na název toho, který chcete optimalizovat, a je hotovo:

stačí kliknout na štítek proměnné pro optimalizaci (hloubka nebo šířka) a je to hotovo!

kolik průhybu byste měli povolit při optimalizaci hloubky řezu a šířky?

kolik průhybu nástroje bychom měli dovolit?

toto je složité téma a pro více informací vás odkážu na vyhrazený článek. Stačí říci, že povolujeme více hrubování než dokončování, protože příliš mnoho průhybů je špatné, pokud chcete dobrou povrchovou úpravu nebo potřebujete držet těsné tolerance. Proto mohou dokončovací průchody tolerovat méně.

pro hrubování je výchylka zhruba ekvivalentní házení, pokud jde o životnost nástroje. I trochu (jako % maximálního zatížení čipu) může skutečně zkrátit životnost nástroje. Přemýšlíte o svém řezném nástroji jako o sponce na papír, která se příliš mnohokrát ohýbala, a s vychýlením se ohýbá bez ohledu na otáčky vřetena jako časy za minutu. Horší je, že vychýlení vzrušuje chvění jako blázen.

výchozí meze průhybu G-Wizard jsou velmi konzervativní a jsou zaměřeny na minimalizaci chvění. Ale, můžete je nastavit na cokoli chcete.

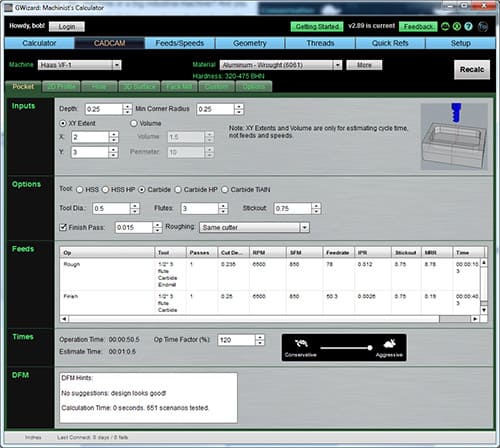

optimalizace hloubky řezu a šířky řezu pomocí CADCAM Wizards

průvodce CADCAM pro nalezení optimálních parametrů pro kapsy …

optimalizátor řezu byl velkým pokrokem–konečně nástroj, který určil nejlepší hloubku řezu nebo šířku řezu vědou. Ale CADCAM Wizards jsou ještě silnější a podivně, jednodušší k použití. CADCAM Wizards jsou součástí každé kopie kalkulačky G-Wizard. Jsou přístupné kliknutím na kartu CADCAM. Představte si, že máte asistenta, který byl opravdu dobrý ve vymýšlení “ řezaných receptů.“Řezný recept je vše, co potřebujete vědět, abyste mohli softwaru CAM sdělit, jak vygenerovat dráhu nástroje pro snížení konkrétní funkce:

– rychlost posuvu a řezná rychlost-přirozeně!

– který nástroj použít

– hloubka řezu a šířka řezu

kromě toho chcete, aby recept řešil hrubování i dokončování, aniž byste museli svému asistentovi říkat cokoli dalšího. Nakonec chcete, aby vám tento asistent položil co nejméně otázek. Koneckonců, váš čas je cenný. Nechte asistenta starat se o detaily.

to je přesně to, co CADCAM Wizards dělat. Je snazší je sledovat v akci, než se snažit vysvětlit dále, takže se podívejte na další nové video G-Wizard University pro podrobnosti:

CADCAM Wizards: nechte své inteligentní asistent přijít na to …

CADCAM Wizards opravdu dát nějakou úžasnou sílu na dosah ruky. Jak jsem řekl ve videu, kdy jste naposledy dostali šanci spustit 1100 různých scénářů, abyste našli nejlepší kombinaci parametrů pro práci? Nikdy na to nebudu mít dost času ani jednou. Přesto, jak mi řekl zákazník, G-Wizard umožňuje optimalizovat každý řez. Dokonce to usnadňuje.

CADCAM Wizards používají vysoce účinné frézování

jednou z věcí, které CADCAM Wizards pomáhají, je vysoce účinné frézování (HEM).

i když to zní, jako by to mohlo být něco extrémně pokročilého a těžko pochopitelného, princip vysoce účinného frézování je ve skutečnosti docela jednoduchý. Pokud pohřbíte frézu v práci, v mnoha případech skončíte s několika průchody, abyste se dostali do plné hloubky kapsy. S lemem, myšlenkou je použít co nejvíce délky flétny na řezačce. Možná budete moci tuto kapsu snížit v jedné vrstvě místo několika.

použití větší délky flétny znamená rozšíření opotřebení na delší délku. To znamená, že vaše fréza vydrží déle, nebo to může také znamenat, že ji můžete řídit trochu tvrději.

výměnou trochu ustoupíme od kroku. Použití takové hluboké hloubky řezu znamená, že bychom mohli mít problémy s odbavením třísek a teplem. Tomu se vyhýbáme. Ukázalo se, že výsledné řezné parametry fungují skvěle pro Vysokorychlostní obráběcí dráhy nástrojů, které přinášejí lemu ještě větší výkon.

když CADCAM Wizards uvažují o různých kombinacích hloubky řezu a kroku, upřednostňuje větší hloubku řezu před mělkou, přičemž všechny ostatní věci jsou stejné.

a co Stepovers pro 3D dráhy nástrojů?

bystrý čtenář uvidí, že mnoho z toho, co bylo řečeno výše, je skvělé pro 2 1 / 2D stroj,ale nemusí se vztahovat na 3D dráhy nástrojů. Je to pravda, a to je úplně nová oblast. Máme skvělý článek o výběru nejlepších kroků pro 3D profilování, který hovoří teorií. Ale podívejte se na to:

G-Wizard kalkulačka má průvodce CADCAM, který může optimalizovat stepover pro 3D profilování toolpaths pomocí všech stejných principů.

závěr

oba tyto nástroje jsou jedinečné pro G-Wizard, takže pokud hledáte hloubku řezu a šířku řezu trochu více vědecky (a víte, že byste opravdu měli), našli jste správné místo. Dejte je do práce pro vás, jsou rychlé a snadné, a než se nadějete, zjistíte, že vaše doby cyklu jsou kratší a vaše nástroje vydrží déle. Je skoro stejně dobrý jako krájený chléb. No, ne tak docela, ale blízko. Pokud jste nikdy nezkusili G-Wizard, nezapomeňte se podívat na naši bezplatnou 30denní zkušební verzi.