Nota: Esta es la Lección 5 de nuestra Clase Maestra de Velocidades de Alimentación de correo Electrónico Gratuita &. Haga clic aquí para obtener más información sobre la Clase Magistral.

Velocidad de Corte, Velocidad de Avance, Paso a Paso y Profundidad de Corte.

Antes de que pueda generar el código g para cualquier característica, el software CAM necesita saber esas cosas. La mayoría de los CNC calculan la Velocidad de Corte y la Velocidad de Avance utilizando la ciencia. Desafortunadamente, la mayoría de los CNC no tienen una forma científica de elegir la Profundidad de Corte y el Paso a paso. Su elección de Profundidad de Corte y Paso a Paso limitará la Velocidad de Corte y la Velocidad de Avance. Eso significa que podemos desbloquear un gran potencial adoptando un enfoque más científico de la Profundidad de Corte y Paso a Paso.

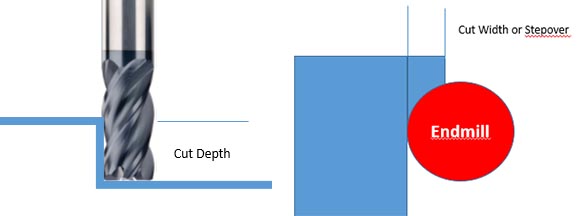

Definir la Profundidad de Corte y el Ancho de Corte

Comencemos definiendo los términos «Profundidad de Corte» y «Ancho de Corte»(también llamados «Paso a paso»). Ya que una imagen vale más que mil palabras:

La profundidad de corte es la longitud del lado de las flautas que realmente están cortando. Por lo tanto, si está haciendo un bolsillo en varios pasos o capas, es el grosor de la capa actual que está cortando y no la profundidad total del bolsillo. La profundidad de corte también se conoce como Profundidad de Corte Axial.

El ancho de corte, también llamado paso a paso, es el grosor total del corte al ver la herramienta de corte desde arriba. No puede ser más del 100% del diámetro del cortador. El paso a paso también se conoce como Profundidad de Corte Radial.

En aras de la integridad, la velocidad de corte se define como la velocidad del husillo (en rpm) en el corte. La velocidad de avance se define como la velocidad con la que el cortador se mueve a través del corte.

Tasa de eliminación de material: Lo que optimizamos

Seamos específicos sobre lo que estamos optimizando. Al desbastar, queremos optimizar la Velocidad de Eliminación de Material. Después de todo, el propósito del desbaste es la eliminación de materia prima. Queremos hacerlo lo más rápido posible sin comprometer tanto la vida Útil de la herramienta que no valga la pena.

La tasa de eliminación de material (MRR abreviado) es una función de:

- La forma de la herramienta. El más común es el cilindro que es la forma de la mayoría de las herramientas de corte.

- La Profundidad de Corte, que determina la longitud de ese cilindro.

- El paso a paso, que determinará qué fracción de la circunferencia del cilindro está cortando realmente.

- La velocidad de avance, que es un multiplicador del cilindro a medida que viaja a lo largo de la pieza de trabajo.

Un cálculo de MRR típico se ve así:

MRR = Profundidad de Corte Axial * Profundidad de Corte Radial * Velocidad de avance (todos los valores en pulgadas o pulgadas por minuto para la velocidad de avance)

Esta fórmula produce el número de pulgadas cúbicas por minuto que su herramienta de corte está eliminando.

Aquí está la última pieza:

El tiempo de mecanizado dedicado al desbaste de su pieza de trabajo está determinado principalmente por la tasa de eliminación de material. Si puede obtener una tasa de eliminación de material más alta, puede acortar el tiempo de mecanizado. Para un taller de maquinaria comercial, la optimización de MRR puede marcar una gran diferencia para su negocio.

Puede ver en la fórmula simple el gran impacto que tienen la Profundidad de corte y el paso a paso en el tiempo de mecanizado.

¿Confía en conjeturas o en reglas empíricas obsoletas para la Profundidad de corte o el paso a paso?

La profundidad de corte y el paso (ancho de corte) son variables cruciales cuando se fresan bolsillos, perfilado, revestimiento y cualquier otra operación de mecanizado en la que se cortará con las flautas en el lado de una herramienta de corte. Otras variables importantes son las capacidades de la máquina, el material a cortar y una descripción de la herramienta a utilizar. El resto se puede determinar a partir de esas variables.

A pesar de la importancia de la Profundidad de Corte y Paso a paso, la mayoría de los maquinistas no tienen herramientas analíticas que les ayuden a optimizar sus valores. En cambio, se basan en conjeturas, reglas empíricas y lo que ha funcionado bien en el pasado.

Las reglas empíricas pueden ser útiles para la memoria cuando se utilizan para referirse a fenómenos simples que se explican fácilmente. Pero, con la Profundidad de Corte y el Ancho de Corte, hay tantos fenómenos complejos que interactúan entre sí que las reglas básicas son inútiles. Peor aún, pueden entrar en conflicto.

¿Sus reglas generales están en desacuerdo con su productividad?

Efectos de Profundidad de corte (DOC)

Estos son algunos de los efectos que el cambio de Profundidad de Corte o Paso a Paso puede afectar:

- Tasas de Eliminación de Material. Por supuesto, si todas las demás cosas son iguales, es posible que podamos eliminar la mayor parte del material enterrando el cortador a la máxima profundidad y anchura. Pero como sabes, todas las cosas nunca son iguales y esta estrategia generalmente no funciona bien en absoluto.

- La capacidad del cortador para limpiar virutas. Exponer más de la cortadora a través de anchos de corte menos profundos facilita la limpieza de virutas. Forzar la cortadora a ralentizaciones estrechas con anchos de corte anchos y hacer que las ranuras sean muy profundas en relación con el diámetro de la cortadora dificulta la eliminación de virutas, por lo que probablemente esté recortando virutas y reduciendo seriamente la vida útil de la herramienta. En el peor de los casos, el cortador se puede romper muy rápidamente.

- Calor. Con la velocidad de avance y la velocidad de corte adecuadas, la mayor parte del calor se apaga en el chip. Pero aun así, el calor puede acumularse en el cortador y, si no se controla, matará al cortador rápidamente. El tiempo que una flauta pasa en el corte es el tiempo en que el calor se está acumulando. El tiempo fuera del corte es el tiempo de enfriamiento. El cortador está expuesto al aire y al refrigerante. No está cortando, así que no hay fricción en esa área. Las compensaciones entre los «ciclos de trabajo» de MRR y los de enfriamiento son una gran parte del cálculo de la mejor velocidad de avance y velocidad de corte de la trayectoria de herramientas HSM. Maximizar eso es una de las razones por las que las rutas de herramientas HSM son tan productivas.

- Requisitos de alimentación. Cuanto más altas sean las Tasas de eliminación de material, más potencia de husillo se requerirá.

- Desviación de la herramienta. Cuanta más potencia bombeemos al corte a través de más potencia del husillo, mayores serán las fuerzas de corte y mayor será la tendencia de la herramienta a desviarse.

- Desgaste: Si puede extender el desgaste a lo largo de más de la longitud de la flauta para una cantidad determinada de material eliminado, su herramienta obviamente durará mucho más tiempo. Sin embargo, esto se compensa con la mayor probabilidad de desviación de la herramienta, que también puede ser perjudicial para el desgaste. Usar más longitud de la flauta significa una mayor profundidad de corte, y todo lo demás que va con eso, como una mayor dificultad para limpiar las virutas, más calor, etc.

En realidad, hay muchos más factores de este tipo, y todos están interrelacionados. Estrategias como el mecanizado de alta velocidad hacen que esas interrelaciones sean aún más complejas e impredecibles. Elegir el mejor Ancho de Corte y la mejor Profundidad de Corte es una función de optimizar muchas ventajas y desventajas.

Uno puede hacer experimentos sistemáticos a tiempo, pero hay tantas variables involucradas que cualquier combinación de máquina, material a cortar y herramienta requiere un conjunto completamente nuevo de experimentos a realizar. Se debe ensamblar una gran matriz de Profundidades de Corte y Anchos de Corte y calcular la Velocidad de Avance y la Velocidad de Corte junto con el MRR. Muy pocos tienen tiempo para hacer todo eso, por lo que recurren a lo que funcionó en el pasado, que puede no estar ni cerca de lo óptimo en el presente.

Es decir, a menos que tenga nuestro software de Calculadora G-Wizard. La Calculadora GW no tiene una, sino dos herramientas para optimizar la Profundidad de Corte y el Ancho de Corte. De hecho, ya que puede calcular la altura de las vieira para perfilar en 3D con fresas de punta esférica, en realidad tiene tres herramientas, pero queremos centrarnos en las dos.

¿Cómo afectan la Profundidad de Corte y el Ancho de Corte a la Velocidad de Corte y la Velocidad de Avance?

Una herramienta de corte tiene que ser capaz de limpiar las virutas que corta. Si no se limpian, se cortarán una y otra vez. En ese sentido, compiten con la capacidad del molino de extremo para cortar material nuevo.

Pero, dependiendo del material a cortar, el corte de virutas puede empeorar las cosas de varias maneras:

- El proceso de recorte de las virutas puede rayar las paredes y el piso de la característica, arruinando el acabado de la superficie. Esto es particularmente cierto en materiales que trabajan más duro.

- Las virutas endurecidas por trabajo pueden embotar su herramienta de corte a toda prisa. Nunca arrojarías un puñado de virutas súper endurecidas en el camino de tu cortador, pero eso es lo que sucede si no puedes limpiar las virutas.

- Cuantas más fichas se acumulen alrededor del corte, más difícil será expulsar las nuevas fichas bien alejadas del corte. Cuanto más difícil sea el trabajo de su refrigerante para llegar a todas partes, puede estar bloqueado por astillas que se acumulan.

Todo eso es malo, pero empeora. En algún momento, si está produciendo astillas lo suficientemente rápido, y su cortador está en un agujero o ranura con paredes que bloquean las astillas, creará tantas astillas que se atascarán en los dientes del cortador y pronto tendrá un cortador roto.

Puede crear más espacio libre para que salgan las virutas y entre el refrigerante reduciendo la Profundidad de corte o Paso a paso. El aumento de la Profundidad de corte o Paso a paso puede requerir que haga un mejor trabajo de limpieza de virutas. Eso puede significar cosas como:

- Apuntar mejor la boquilla de refrigerante para eliminar las virutas del corte

- Aumentar la presión del refrigerante o, si usa niebla, aumentar la presión de aire

- Cambiar de niebla a refrigerante de inundación

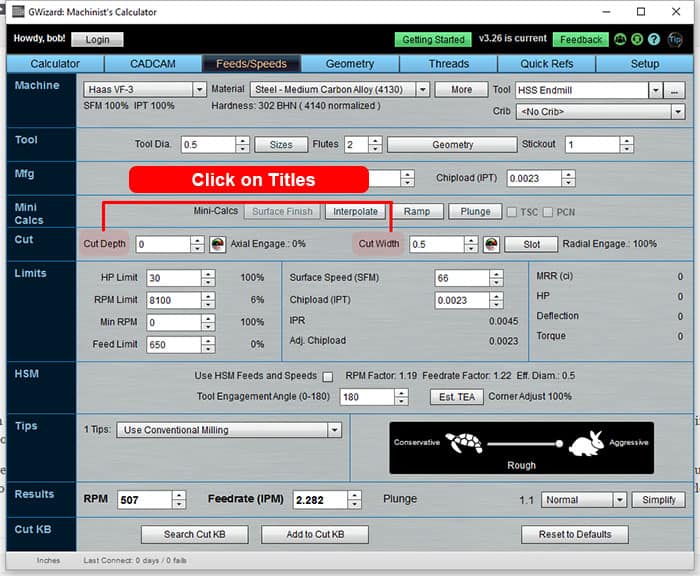

Optimizar la Profundidad de Corte y el Ancho de corte Con el Optimizador de corte de G-Wizard

hace y ha sido una parte extremadamente popular de G-Wizard. Hasta el día de hoy, solo G-Wizard tiene un Optimizador de corte.

El Optimizador de corte es fácil de usar y le permite optimizar una de las dos variables (Profundidad de corte o Ancho de corte) mientras mantiene la otra constante. Por ejemplo, supongamos que necesita mecanizar una ranura de 1″ de profundidad con un cortador del diámetro de la ranura. Mantendrá constante el ancho de corte, es el diámetro del cortador. Pero la profundidad de corte es la variable a optimizar. Lo que hace el Optimizador de corte es calcular el corte más profundo que se puede realizar sin crear una desviación excesiva de la herramienta.

O tomemos un ejemplo opuesto. Estás perfilando una pared y te gustaría hacerlo en un solo pase en lugar de tener que bajar para varios pases. Usted quiere hacer esto porque el acabado de la pared se verá más bonito sin tener los pasos visibles y porque extiende el desgaste sobre una longitud de flauta más larga, lo que significa que su herramienta durará más tiempo. En ese caso, la Profundidad de corte es la constante y el Ancho de corte es lo que le gustaría optimizar.

El optimizador de corte es bueno con ambos tipos de problemas y le mostramos exactamente cómo funciona en nuestro video de la Universidad G-Wizard:

Optimizador de corte en acción

G-Wizard University ofrece videos cortos sobre temas específicos que facilitan el aprendizaje de nuestro software G-Wizard.

Optimizar la Profundidad de Corte o Paso a paso para mantener la Desviación de la herramienta bajo control es súper fácil. Simplemente haga clic en el título del que desea optimizar y listo:

Simplemente haga clic en la etiqueta de la variable para optimizar (Profundidad o Ancho) y listo!

¿Cuánta Desviación Debe Permitir Al Optimizar la Profundidad de Corte y el Ancho?

¿Cuánta desviación de la herramienta debemos permitir?

Este es un tema complejo, y lo remitiré a un artículo dedicado para obtener más información. Baste con decir que permitimos más desbaste que acabado porque demasiada desviación es mala cuando se desea un buen acabado superficial o se necesitan tolerancias ajustadas. Por lo tanto, los pases de acabado pueden tolerar menos.

Para desbaste, la desviación es aproximadamente equivalente a la desviación en lo que respecta a la vida útil de la herramienta. Incluso un poco (como un % de la carga máxima de viruta), realmente puede acortar la vida útil de la herramienta. Pensar en su herramienta de corte como el clip que se dobló demasiadas veces, y con deflexión se dobla a cualquier rpm del husillo como veces por minuto. Peor aún, la desviación excita la charla como una locura.

Los límites de desviación predeterminados de G-Wizard son bastante conservadores y están dirigidos a minimizar el chatter. Pero, puedes configurarlos a lo que quieras.

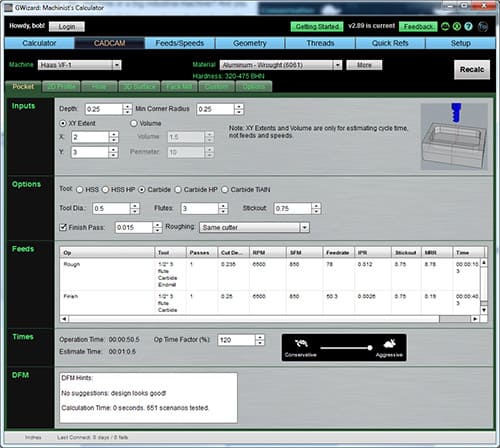

Optimizar la Profundidad de Corte y el Ancho de Corte Con Asistentes CADCAM

El Asistente CADCAM para encontrar los parámetros óptimos para embolsar

El Optimizador de corte fue un gran avance, finalmente una herramienta que hizo que determinar la mejor Profundidad de Corte o Ancho de Corte fuera una ciencia. Pero los asistentes CADCAM son aún más potentes y, por extraño que parezca, más fáciles de usar. Los asistentes CADCAM son una función incluida con cada copia de la calculadora G-Wizard. Se accede a ellos haciendo clic en la pestaña CADCAM. Imagínese tener un asistente que era muy bueno para averiguar «Recetas de corte».»Una receta de corte es todo lo que necesita saber para decirle al software CAM cómo generar un recorrido de herramientas para cortar una característica en particular:

– Qué herramienta usar

Además, desea que la receta aborde el desbaste y el acabado sin tener que decirle nada adicional a su asistente. Por último, desea que este asistente le haga el menor número de preguntas posible. Después de todo, su tiempo es valioso. Deja que el asistente se preocupe por los detalles.

Eso es exactamente lo que hacen los asistentes CADCAM. Es más fácil verlos en acción que intentar explicarlos más a fondo, así que echa un vistazo a otro nuevo video de G-Wizard University para conocer los detalles:

Asistentes CADCAM: Deje que su asistente inteligente lo descubra

Los asistentes CADCAM realmente ponen un poder increíble a su alcance. Como dije en el video, ¿cuándo fue la última vez que tuviste la oportunidad de ejecutar 1100 escenarios diferentes para encontrar la mejor combinación de parámetros para un trabajo? Nunca tendré suficiente tiempo para hacer eso ni una sola vez. Sin embargo, como me dijo un cliente, G-Wizard hace posible optimizar cada corte. Incluso hace que sea fácil hacerlo.

Los asistentes CADCAM utilizan Fresado de alta eficiencia

Una de las cosas con las que ayudan los Asistentes CADCAM es el Fresado de Alta eficiencia (dobladillo).

Si bien parece que podría ser algo extremadamente avanzado y difícil de entender, el principio detrás del fresado de alta eficiencia es en realidad bastante simple. Si entierras tu cortador en el trabajo, terminarás haciendo varias pasadas para llegar a la profundidad total de un bolsillo en muchos casos. Con el DOBLADILLO, la idea es usar la mayor parte de la longitud de la flauta posible en su cortador. Es posible que pueda cortar ese bolsillo en una sola capa en lugar de varias.

Usar más longitud de flauta significa extender el desgaste a una longitud más larga. Eso significa que su cortador dura más tiempo, o también puede significar que puede conducirlo un poco más duro.

A cambio, retrocedemos un poco en el paso. Usar una profundidad de corte tan profunda significa que podríamos tener problemas de separación de virutas y calor. Retroceder en el paso es como evitamos eso. Resulta que los parámetros de corte resultantes funcionan muy bien para recorridos de herramientas de mecanizado de alta velocidad, que brindan aún más rendimiento al dobladillo.

Cuando los Asistentes CADCAM están considerando las diversas combinaciones de Profundidad de Corte y Paso a Paso, prefiere una Profundidad de Corte mayor que una más superficial, todas las demás cosas son iguales.

¿Qué pasa con los Pasos para Rutas de herramientas 3D?

El lector astuto verá que mucho de lo que se ha dicho anteriormente es excelente para máquinas 2 1/2D, pero puede que no se aplique a rutas de herramientas 3D. Es verdad, y eso es un área completamente nueva. Tenemos un gran artículo sobre la selección de los mejores pasos para el perfil 3D que habla de la teoría. Pero échale un vistazo:

La calculadora G-Wizard tiene un asistente CADCAM que puede optimizar el paso a paso para rutas de herramientas de perfiles 3D utilizando todos esos mismos principios.

Conclusión

Ambas herramientas son exclusivas de G-Wizard, por lo que si está buscando hacer que la Profundidad de Corte y el Ancho de corte sean un poco más científicos (y sabe que realmente debería hacerlo), ha encontrado el lugar correcto. Póngalos a trabajar para usted, son rápidos y fáciles, y antes de que se dé cuenta, encontrará que sus tiempos de ciclo son más cortos y sus herramientas duran más. Es casi tan bueno como el pan en rodajas. Bueno, no del todo, pero cerca. Si nunca ha probado G-Wizard, asegúrese de consultar nuestra prueba gratuita de 30 días.