Hinweis: Dies ist Lektion 5 unserer Freies E-mail Feeds & Geschwindigkeiten Master Klasse. Klicken Sie hier, um mehr über die Meisterklasse zu erfahren.

Schnittgeschwindigkeit, Vorschub, Stepover und Schnitttiefe.

Bevor Sie den g-Code für ein bestimmtes Merkmal generieren können, muss die CAM-Software diese Dinge wissen. Die meisten CNC’ers berechnen Schnittgeschwindigkeit und Vorschub mit Wissenschaft. Leider haben die meisten CNC’ers keine wissenschaftliche Möglichkeit, Schnitttiefe und Stepover zu wählen. Ihre Wahl der Schnitttiefe und des Übergangs begrenzt die Schnittgeschwindigkeit und den Vorschub. Das bedeutet, dass wir viel Potenzial freisetzen können, indem wir einen wissenschaftlicheren Ansatz für Schnitttiefe und Stepover verfolgen.

Schnitttiefe und Schnittbreite definieren

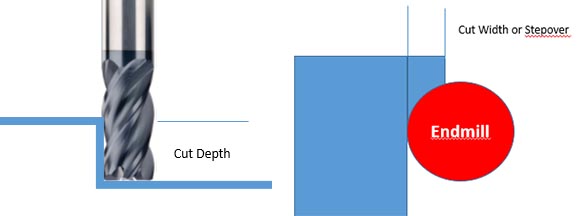

Definieren wir zunächst die Begriffe „Schnitttiefe“ und „Schnittbreite“ (auch „Stepover“ genannt). Da ein Bild mehr sagt als tausend Worte:

Die Schnitttiefe ist die Länge der Seite der Rillen, die tatsächlich schneiden. Wenn Sie also eine Tasche in mehreren Schritten oder Ebenen erstellen, ist dies die Dicke der aktuellen Ebene, die Sie schneiden, und nicht die Gesamttiefe der Tasche. Die Schnitttiefe wird auch als axiale Schnitttiefe bezeichnet.

Schnittbreite, auch Stepover genannt, ist die Gesamtdicke des Schnitts bei Betrachtung des Schneidwerkzeugs von oben. Es darf nicht mehr als 100% des Durchmessers des Fräsers betragen. Stepover wird auch als radiale Schnitttiefe bezeichnet.

Der Vollständigkeit halber wird die Schnittgeschwindigkeit als Ihre Spindeldrehzahl (in U/min) im Schnitt definiert. Die Vorschubgeschwindigkeit ist definiert als die Geschwindigkeit, mit der sich der Fräser durch den Schnitt bewegt.

Materialabtragsrate: Was wir optimieren

Lassen Sie uns genau sagen, was wir optimieren. Beim Schruppen wollen wir den Abtrag optimieren. Schließlich ist der Zweck des Schruppens die Entfernung von Rohmaterial. Wir wollen es so schnell wie möglich machen, ohne die Lebensdauer der Werkzeuge so stark zu beeinträchtigen, dass es sich nicht lohnt.

Materialabtragsrate (abgekürzt MRR) ist eine Funktion von:

- Die Form des Werkzeugs. Am gebräuchlichsten ist der Zylinder, der die Form der meisten Schneidwerkzeuge hat.

- Die Schnitttiefe, die die Länge dieses Zylinders bestimmt.

- Der Stepover, der bestimmt, welcher Bruchteil des Zylinderumfangs tatsächlich schneidet.

- Die Vorschubgeschwindigkeit, die ein Multiplikator des Zylinders ist, wenn er sich entlang des Werkstücks bewegt.

Eine typische MRR-Berechnung sieht folgendermaßen aus:

MRR = Axiale Schnitttiefe * Radiale Schnitttiefe * Vorschub (alle Werte in Zoll oder Zoll pro Minute für Vorschub)

Diese Formel ergibt die Anzahl der Kubikzoll pro Minute, die Ihr Schneidwerkzeug entfernt.

Hier ist das letzte Stück:

Die Bearbeitungszeit für das Schruppen Ihres Werkstücks wird hauptsächlich durch die Materialabtragsrate bestimmt. Wenn Sie eine höhere Materialabtragsrate erzielen können, können Sie die Bearbeitungszeit verkürzen. Für eine gewerbliche Maschinenwerkstatt kann die Optimierung der MRR einen großen Unterschied für Ihr Unternehmen machen.

Sie können anhand der einfachen Formel erkennen, welchen großen Einfluss Schnitttiefe und Überschlag auf die Bearbeitungszeit haben.

Verlassen Sie sich auf Rätselraten oder veraltete Faustregeln für Schnitttiefe oder Stepover?

Schnitttiefe und Stepover (Schnittbreite) sind entscheidende Variablen beim Fräsen von Taschen, Profilieren, Plandrehen und allen anderen Bearbeitungsvorgängen, bei denen Sie mit den Nuten an der Seite eines Schneidwerkzeugs schneiden. Weitere wichtige Variablen sind die Fähigkeiten der Maschine, das zu schneidende Material und eine Beschreibung des zu verwendenden Werkzeugs. Der Rest kann aus diesen Variablen bestimmt werden.

Trotz der Bedeutung von Schnitttiefe und Stepover verfügen die meisten Maschinisten nicht über Analysetools, die ihnen helfen, ihre Werte zu optimieren. Stattdessen verlassen sie sich auf Vermutungen, Faustregeln und das, was in der Vergangenheit gut funktioniert hat.

Faustregeln können nützliche Gedächtnishilfen sein, wenn sie verwendet werden, um sich auf einfache Phänomene zu beziehen, die leicht erklärt werden können. Aber mit Schnitttiefe und Schnittbreite gibt es so viele komplexe Phänomene, die miteinander interagieren, dass Faustregeln nutzlos sind. Schlimmer noch, sie können in Konflikt geraten.

Stehen Ihre Faustregeln im Widerspruch zu Ihrer Produktivität?

Auswirkungen der Schnitttiefe (DOC)

Hier sind einige der Auswirkungen, die sich aus der Änderung der Schnitttiefe oder des Übergangs ergeben können:

- Materialabtragsraten. Wenn alle anderen Dinge gleich sind, können wir natürlich das meiste Material entfernen, indem wir den Fräser in maximaler Tiefe und Breite vergraben. Aber wie Sie wissen, sind nie alle Dinge gleich und diese Strategie funktioniert normalerweise überhaupt nicht gut.

- Die Fähigkeit des Fräsers, Späne zu entfernen. Das Freilegen von mehr Fräsern durch flachere Schnittbreiten erleichtert das Späneräumen. Wenn Sie den Fräser in schmale Abschnitte mit breiten Schnittbreiten zwingen und die Schlitze im Verhältnis zum Fräserdurchmesser sehr tief machen, ist es schwierig, Späne zu entfernen. Im schlimmsten Fall kann der Cutter sehr schnell brechen.

- Hitze. Bei richtiger Vorschubgeschwindigkeit und Schnittgeschwindigkeit geht die meiste Wärme im Chip aus. Aber auch so, wärme aufbauen können auf die cutter und wenn links unkontrollierte, es wird töten, dass cutter schnell. Die Zeit, die eine Flöte im Schnitt verbringt, ist die Zeit, in der sich Wärme aufbaut. Die Zeit aus dem Schnitt ist Abkühlzeit. Der Fräser ist Luft und Kühlmittel ausgesetzt. Es schneidet nicht, also gibt es keine Reibung in diesem Bereich. Kompromisse zwischen MRRS und Kühlungs- „Arbeitszyklen“ sind ein großer Teil der Berechnung der besten HSM-Werkzeugwegvorschubgeschwindigkeit und Schnittgeschwindigkeit. Dies zu maximieren ist einer der Gründe, warum HSM-Werkzeugwege so produktiv sind.

- Leistungsbedarf. Je höher die Materialabtragsraten sind, desto mehr Spindelleistung wird benötigt.

- Werkzeugauslenkung. Je mehr Leistung wir über mehr Spindelleistung in den Schnitt pumpen, desto höher sind die Schnittkräfte und desto größer ist die Neigung des Werkzeugs zur Auslenkung.

- Verschleiß: Wenn Sie den Verschleiß für eine bestimmte Menge an abgenommenem Material über mehr Flötenlänge verteilen können, hält Ihr Werkzeug offensichtlich viel länger. Dies wird jedoch gegen die größere Wahrscheinlichkeit einer Durchbiegung des Werkzeugs eingetauscht, was auch für den Verschleiß schlecht sein kann. Mit mehr flöte länge bedeutet größere tiefe von cut, und alles andere, dass geht mit, dass wie mehr schwierigkeit chip clearing, mehr wärme, und so auf.

Es gibt tatsächlich viel mehr solcher Faktoren, und sie sind alle miteinander verbunden. Strategien wie die Hochgeschwindigkeitsbearbeitung machen diese Wechselbeziehungen noch komplexer und unvorhersehbarer. Die Wahl der besten Schnittbreite und Schnitttiefe ist eine Funktion zur Optimierung vieler Kompromisse!

Man kann mit der Zeit systematische Experimente durchführen, aber es gibt so viele Variablen, dass jede Kombination von Maschine, zu schneidendem Material und Werkzeug eine völlig neue Reihe von Experimenten erfordert. Eine große Matrix von Schnitttiefen und Schnittbreiten muss zusammengestellt und Vorschub und Schnittgeschwindigkeit zusammen mit MRR berechnet werden. Sehr wenige haben Zeit, all das zu tun, also greifen sie auf das zurück, was in der Vergangenheit funktioniert hat, was in der Gegenwart vielleicht nicht einmal annähernd optimal ist.

Das heißt, es sei denn, Sie haben unsere G-Wizard-Rechnersoftware. GW Calculator hat nicht ein, sondern zwei Werkzeuge zur Optimierung der Schnitttiefe und Schnittbreite. Da es Jakobsmuschelhöhen für die 3D-Profilierung mit Kugelfräsern berechnen kann, verfügt es tatsächlich über drei Werkzeuge, aber wir möchten uns auf die beiden konzentrieren.

Wie beeinflussen Schnitttiefe und Schnittbreite Schnittgeschwindigkeit und Vorschub?

Ein Schneidwerkzeug muss in der Lage sein, Späne zu entfernen, die es schneidet. Wenn sie nicht gelöscht werden, werden sie immer wieder geschnitten. In diesem Sinne konkurrieren sie mit der Fähigkeit des Schaftfräsers, neues Material zu schneiden.

Je nach zu schneidendem Material kann das Nachschneiden von Spänen jedoch auf verschiedene Arten die Situation verschlimmern:

- Der Prozess des Nachschneidens der Chips kann die Wände und den Boden des Hauses zerkratzen und Ihre Oberflächenbeschaffenheit ruinieren. Dies gilt insbesondere für Materialien, die härter arbeiten.

- Arbeit gehärtet chips können langweilig ihre schneiden werkzeug in eile. Sie würden niemals eine Handvoll super gehärteter Chips in den Weg Ihres Cutters werfen, aber das passiert, wenn Sie die Chips nicht löschen können.

- Je mehr Späne um den Schnitt herum gestapelt sind, desto schwieriger ist es, neue Späne weit weg vom Schnitt auszuwerfen. Je härter Ihr Kühlmittel arbeiten muss, um überall hin zu gelangen – es kann durch sich ansammelnde Späne blockiert werden.

Das ist alles schlecht, aber es wird schlimmer. Irgendwann, wenn Sie Chips schnell genug produzieren und Ihr Cutter in einem Loch oder Schlitz mit Wänden ist, die Chips blockieren, werden Sie so viele Chips erzeugen, dass sie sich in den Zähnen des Cutters verklemmen und Sie haben bald einen kaputten Cutter.

Sie können mehr Freiraum für Späne und Kühlmittel schaffen, indem Sie die Schnitttiefe oder den Übergang verringern. Zunehmende Schnitttiefe oder Stepover kann erfordern, dass Sie eine bessere Arbeit Chip Clearing zu tun. Das kann solche Dinge bedeuten wie:

- Richten Sie die Kühlmitteldüse besser aus, um Späne vom Schnitt zu entfernen

- Erhöhen Sie Ihren Kühlmitteldruck oder wenn Sie Nebel verwenden, erhöhen Sie den Luftdruck

- Umschalten von Nebel auf Flutkühlmittel

Optimierung der Schnitttiefe und Schnittbreite Mit dem Schnittoptimierer von G-Wizard

Wir haben den Schnittoptimierer vor einiger Zeit eingeführt und war ein sehr beliebter Teil von G-Wizard. Bis heute hat nur G-Wizard einen Schnittoptimierer.

Der Schnittoptimierer ist einfach zu bedienen und ermöglicht es Ihnen, eine der beiden Variablen (Schnitttiefe oder Schnittbreite) zu optimieren, während Sie die andere konstant halten. Angenommen, Sie müssen einen 1 „tiefen Schlitz mit einem Fräser bearbeiten, der dem Durchmesser des Schlitzes entspricht. Sie halten die Schnittbreite konstant – es ist der Durchmesser des Fräsers. Die Schnitttiefe ist jedoch die zu optimierende Variable. Der Schnittoptimierer berechnet den tiefsten Schnitt, der ohne übermäßige Durchbiegung des Werkzeugs ausgeführt werden kann.

Oder nehmen Sie ein gegenteiliges Beispiel. Sie profilieren eine Wand und möchten dies in einem einzigen Durchgang tun, anstatt für mehrere Durchgänge absteigen zu müssen. Sie möchten dies tun, weil die Wandoberfläche schöner aussieht, ohne dass die Stufen sichtbar sind, und weil sie den Verschleiß über eine längere Flötenlänge verteilt, was bedeutet, dass Ihr Werkzeug länger hält. In diesem Fall ist die Schnitttiefe die Konstante und die Schnittbreite das, was Sie optimieren möchten.

Cut Optimizer eignet sich für beide Arten von Problemen und wir zeigen Ihnen genau, wie es in unserem G-Wizard University-Video funktioniert:

Cut Optimizer in Aktion…

Die G-Wizard University bietet kurze Videos zu bestimmten Themen, die das Erlernen unserer G-Wizard-Software erleichtern.

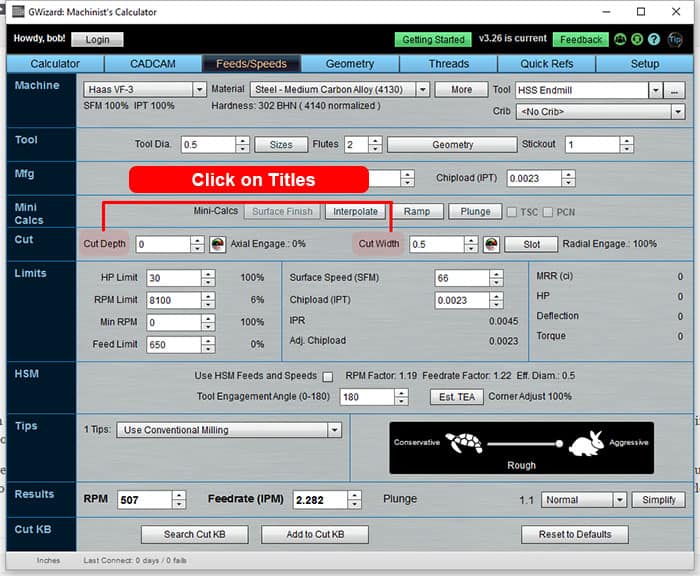

Die Optimierung der Schnitttiefe oder des Übergangs, um die Durchbiegung des Werkzeugs unter Kontrolle zu halten, ist kinderleicht. Klicken Sie einfach auf den Titel des zu optimierenden und fertig:

Klicken Sie einfach auf die Beschriftung der zu optimierenden Variablen (Tiefe oder Breite) und fertig!

Wie viel Durchbiegung sollten Sie bei der Optimierung von Schnitttiefe und Breite zulassen?

Wie viel Werkzeugdurchbiegung sollten wir zulassen?

Dies ist ein komplexes Thema, und ich werde Sie auf einen speziellen Artikel verweisen, um weitere Informationen zu erhalten. Es genügt zu sagen, dass wir mehr Schruppen als Schlichten zulassen, da zu viel Durchbiegung schlecht ist, wenn Sie eine gute Oberflächengüte wünschen oder enge Toleranzen einhalten müssen. Daher können Finish-Pässe weniger tolerieren.

Beim Schruppen entspricht die Durchbiegung in Bezug auf die Standzeit in etwa dem Rundlauf. Selbst ein wenig (als% der maximalen Spanbelastung) kann die Standzeit wirklich verkürzen. Denken Sie an Ihr Schneidwerkzeug als Büroklammer, die zu oft gebogen wurde, und mit der Durchbiegung wird es bei jeder Spindeldrehzahl als Mal pro Minute gebogen. Schlimmer noch, Es regt Geschwätz wie verrückt an.

Die standardmäßigen Durchbiegungsgrenzen von G-Wizard sind ziemlich konservativ und zielen darauf ab, das Geschwätz zu minimieren. Aber Sie können sie auf alles einstellen, was Sie möchten.

Optimierung von Schnitttiefe und Schnittbreite mit CADCAM Wizards

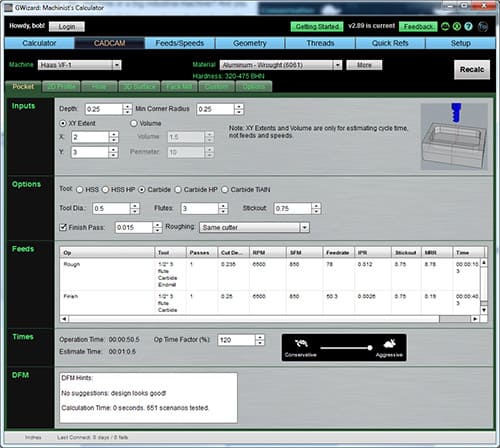

Der CADCAM Wizard zum Finden optimaler Parameter für das Einstecken…

Cut Optimizer war ein großer Fortschritt – endlich ein Werkzeug, das die Bestimmung der besten Schnitttiefe oder Schnittbreite zu einer Wissenschaft machte. Aber die CADCAM-Assistenten sind noch leistungsfähiger und seltsamerweise einfacher zu bedienen. CADCAM-Assistenten sind eine Funktion, die in jeder Kopie von G-Wizard Calculator enthalten ist. Sie werden aufgerufen, indem Sie auf die Registerkarte CADCAM klicken. Stellen Sie sich vor, Sie hätten einen Assistenten, der wirklich gut darin war, „geschnittene Rezepte“ herauszufinden.“ Ein Schnittrezept ist alles, was Sie wissen müssen, um der CAM–Software mitzuteilen, wie Sie einen Werkzeugweg zum Schneiden eines bestimmten Merkmals generieren:

– Vorschub und Schnittgeschwindigkeit – natürlich!

– Welches Werkzeug zu verwenden ist

– Schnitttiefe und Schnittbreite

Darüber hinaus möchten Sie, dass das Rezept sowohl das Schruppen als auch das Schlichten behandelt, ohne dass Sie Ihrem Assistenten etwas Zusätzliches mitteilen müssen. Schließlich möchten Sie, dass dieser Assistent Ihnen so wenig Fragen wie möglich stellt. Schließlich ist Ihre Zeit wertvoll. Lassen Sie den Assistenten sich um die Details kümmern.

Genau das machen CADCAM-Assistenten. Es ist einfacher, sie in Aktion zu sehen, als zu versuchen, weiter zu erklären, also schauen Sie sich ein weiteres neues G-Wizard University Video für die Details an:

CADCAM-Assistenten: Lassen Sie Ihren intelligenten Assistenten es herausfinden …

CADCAM-Assistenten bieten Ihnen wirklich erstaunliche Leistung. Wie ich im Video sagte, wann hatten Sie das letzte Mal die Möglichkeit, 1100 verschiedene Szenarien auszuführen, um die beste Kombination von Parametern für einen Job zu finden? Ich werde nie genug Zeit haben, das auch nur ein einziges Mal zu tun. Doch wie ein Kunde zu mir sagte, macht G-Wizard es möglich, jeden Schnitt zu optimieren. Es macht es sogar einfach, dies zu tun.

CADCAM-Assistenten verwenden hocheffizientes Fräsen

Eines der Dinge, bei denen CADCAM-Assistenten helfen, ist das hocheffiziente Fräsen (HEM).

Obwohl es sich anhört, als wäre es etwas extrem Fortgeschrittenes und schwer zu Verstehendes, ist das Prinzip hinter dem hocheffizienten Fräsen eigentlich ziemlich einfach. Wenn Sie Ihren Cutter in der Arbeit vergraben, werden Sie in vielen Fällen mehrere Durchgänge machen, um die volle Tiefe einer Tasche zu erreichen. Mit SAUM, Die Idee ist, so viel von der Flötenlänge wie möglich auf Ihrem Cutter zu verwenden. Möglicherweise können Sie diese Tasche in einer einzigen Schicht anstelle von mehreren schneiden.

Die Verwendung einer größeren Rillenlänge bedeutet, den Verschleiß auf eine längere Länge zu verteilen. Das bedeutet, dass Ihr Cutter länger hält, oder es kann auch bedeuten, dass Sie ihn etwas härter fahren können.

Im Gegenzug ziehen wir den Stepover etwas zurück. Durch die Verwendung einer so tiefen Schnitttiefe können Span- und Wärmeprobleme auftreten. Den Stepover zurückzuziehen ist, wie wir das vermeiden. Es stellt sich heraus, dass die resultierenden Schnittparameter hervorragend für Hochgeschwindigkeitsbearbeitungswerkzeugbahnen geeignet sind, die dem SAUM noch mehr Leistung bringen.

Wenn CADCAM-Assistenten die verschiedenen Kombinationen von Schnitttiefe und Stepover betrachten, bevorzugt es eine größere Schnitttiefe gegenüber einer flacheren, alle anderen Dinge sind gleich.

Was ist mit Stepovers für 3D-Werkzeugwege?

Der kluge Leser wird sehen, dass vieles, was oben gesagt wurde, für 2 1 / 2D-Maschinen großartig ist, aber möglicherweise nicht für 3D-Werkzeugwege gilt. Es ist wahr, und das ist ein ganz neues Gebiet. Wir haben einen großartigen Artikel über die Auswahl der besten Stepovers für die 3D-Profilerstellung, der die Theorie durchgeht. Aber probieren Sie es aus:

G-Wizard Calculator verfügt über einen CADCAM-Assistenten, der Stepover für 3D-Profilierungs-Werkzeugwege nach denselben Prinzipien optimieren kann.

Fazit

Beide Werkzeuge sind einzigartig für G-Wizard, also wenn Sie schauen, um Schnitttiefe und Schnittbreite ein wenig wissenschaftlicher zu machen (und Sie wissen, dass Sie wirklich sollten), haben Sie den richtigen Ort gefunden. Setzen Sie sie für Sie ein, sie sind schnell und einfach, und bevor Sie es wissen, werden Sie feststellen, dass Ihre Zykluszeiten kürzer sind und Ihre Werkzeuge länger halten. Es ist fast so gut wie geschnittenes Brot. Nun, nicht ganz, aber nah. Wenn Sie G-Wizard noch nie ausprobiert haben, schauen Sie sich unbedingt unsere kostenlose 30-Tage-Testversion an.