Remarque: Ceci est la leçon 5 de notre Master Class gratuit sur les flux d’e-mails & Vitesses. Cliquez ici pour en savoir plus sur la classe de maître.

Vitesse de coupe, Vitesse d’avance, Franchissement et Profondeur de coupe.

Avant de pouvoir générer le code g pour une fonctionnalité donnée, le logiciel CAM doit connaître ces choses. La plupart des CNC calculent la vitesse de coupe et la vitesse d’avance en utilisant la science. Malheureusement, la plupart des CNC n’ont aucun moyen scientifique de choisir la profondeur de coupe et le Stepover. Votre choix de Profondeur de coupe et de Franchissement limitera la Vitesse de coupe et la Vitesse d’avance. Cela signifie que nous pouvons libérer beaucoup de potentiel en adoptant une approche plus scientifique de la profondeur de coupe et du franchissement.

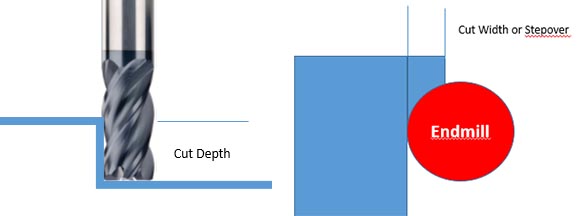

Définition de la Profondeur de Coupe et de la Largeur de Coupe

Commençons par définir les termes « Profondeur de Coupe » et « Largeur de coupe » (également appelé « Stepover »). Puisqu’une image vaut mille mots:

La profondeur de coupe est la longueur du côté des cannelures qui sont réellement en train de couper. Donc, si vous faites une poche en plusieurs étapes ou couches, c’est l’épaisseur de la couche actuelle que vous coupez et non la profondeur totale de la poche. La profondeur de coupe est également appelée Profondeur de coupe axiale.

La largeur de coupe, également appelée Enjambement, est l’épaisseur totale de la coupe lors de la visualisation de l’outil de coupe par le haut. Il ne peut pas dépasser 100% du diamètre de la fraise. On parle également de profondeur de coupe radiale.

Par souci d’exhaustivité, la vitesse de coupe est définie comme votre vitesse de broche (en tr/min) dans la coupe. La vitesse d’avance est définie comme la vitesse à laquelle la fraise se déplace à travers la coupe.

Taux d’enlèvement de matière: Ce que nous optimisons

Soyons précis sur ce que nous optimisons. Lors du dégrossissage, nous voulons optimiser le taux d’enlèvement de matière. Après tout, le but de l’ébauche est l’élimination des matières premières. Nous voulons le faire aussi rapidement que possible sans compromettre la durée de vie de l’outil au point que cela n’en vaut pas la peine.

Le taux d’enlèvement de matière (en abrégé MRR) est fonction de:

- La forme de l’outil. Le plus commun est le cylindre qui est la forme de la plupart des outils de coupe.

- La profondeur de coupe, qui détermine la longueur de ce cylindre.

- Le Stepover, qui déterminera quelle fraction de la circonférence du cylindre coupe réellement.

- La vitesse d’avance, qui est un multiplicateur du cylindre lorsqu’il se déplace le long de la pièce.

Un calcul de MRR typique ressemble à ceci:

MRR = Profondeur de coupe axiale * Profondeur de coupe radiale * Vitesse d’avance (toutes les valeurs en pouces ou pouces par minute pour la Vitesse d’avance)

Cette formule donne le nombre de pouces cubes par minute que votre outil de coupe enlève.

Voici maintenant la dernière pièce:

Le temps d’usinage consacré à l’ébauche de votre pièce est principalement déterminé par le taux d’enlèvement de matière. Si vous pouvez obtenir un taux d’enlèvement de matière plus élevé, vous pouvez raccourcir le temps d’usinage. Pour un atelier d’usinage commercial, l’optimisation de la MRR peut faire une énorme différence pour votre entreprise.

Vous pouvez voir à partir de la formule simple quelle est l’énorme profondeur d’impact de la coupe et du franchissement sur le temps d’usinage.

Comptez-vous sur des conjectures ou des règles empiriques obsolètes pour la profondeur de coupe ou le franchissement?

La profondeur de coupe et le stepover (largeur de coupe) sont des variables cruciales lors du fraisage de poches, du profilage, du parement et de toute autre opération d’usinage où vous couperez avec les cannelures sur le côté d’un outil de coupe. D’autres variables importantes sont les capacités de la machine, le matériau à couper et une description de l’outil à utiliser. Le reste peut être déterminé à partir de ces variables.

Malgré l’importance de la profondeur de coupe et du Stepover, la plupart des machinistes ne disposent pas d’outils d’analyse qui les aident à optimiser leurs valeurs. Au lieu de cela, ils s’appuient sur des conjectures, des règles empiriques et sur ce qui a bien fonctionné dans le passé.

Les règles empiriques peuvent être des aides à la mémoire utiles lorsqu’elles sont utilisées pour faire référence à des phénomènes simples et faciles à expliquer. Mais, avec la Profondeur de Coupe et la Largeur de coupe, il y a tellement de phénomènes complexes qui interagissent les uns avec les autres que les règles empiriques sont inutiles. Pire, ils peuvent entrer en conflit.

Vos règles empiriques sont-elles en contradiction avec votre productivité?

Effets de la Profondeur de coupe (DOC)

Voici quelques-uns des effets que le changement de Profondeur de coupe ou de franchissement peut avoir un impact:

- Taux D’Enlèvement De Matière. Bien sûr, toutes choses étant égales par ailleurs, nous pourrons peut-être retirer le plus de matière en enterrant la fraise à une profondeur et une largeur maximales. Mais comme vous le savez, toutes choses ne sont jamais égales et cette stratégie ne fonctionne généralement pas bien du tout.

- La capacité du cutter à effacer les copeaux. Exposer plus de la fraise à des largeurs de coupe moins profondes facilite le nettoyage des copeaux. Forcer la fraise à des ralentissements étroits avec de larges largeurs de coupe et rendre les fentes très profondes par rapport au diamètre de la fraise rend difficile l’élimination des copeaux et vous recoupez probablement des copeaux et réduisez sérieusement la durée de vie de l’outil. Dans le pire des cas, le cutter peut se casser très rapidement.

- Chaleur. Avec une vitesse d’alimentation et une vitesse de coupe appropriées, la plus grande partie de la chaleur s’écoule dans la puce. Mais même ainsi, la chaleur peut s’accumuler sur le cutter et si elle n’est pas contrôlée, elle tuera ce cutter rapidement. Le temps qu’une flûte passe dans la coupe est le temps où la chaleur monte. Le temps d’arrêt de la coupe est le temps de refroidissement. La fraise est exposée à l’air et au liquide de refroidissement. Il ne coupe pas, donc il n’y a pas de frottement dans cette zone. Les compromis entre les « cycles de service » de MRR et de refroidissement sont une grande partie du calcul de la meilleure vitesse d’avance et de coupe du parcours d’outil HSM. Maximiser cela est l’une des raisons pour lesquelles les parcours d’outils HSM sont si productifs.

- Exigences d’alimentation. Plus les taux d’enlèvement de matière sont élevés, plus la puissance de la broche sera requise.

- Déviation de l’outil. Plus nous pompons de puissance dans la coupe via plus de puissance de broche, plus les forces de coupe sont élevées et plus la tendance de l’outil à la déflexion est grande.

- Usure: Si vous pouvez étaler l’usure sur plus de la longueur de la flûte pour une quantité donnée de matériau enlevée, votre outil durera évidemment beaucoup plus longtemps. Mais, cela est échangé contre la plus grande probabilité de déviation de l’outil, ce qui peut également être mauvais pour l’usure. Utiliser plus de longueur de flûte signifie une plus grande profondeur de coupe, et tout ce qui va avec, comme plus de difficulté à nettoyer les copeaux, plus de chaleur, etc.

Il existe en fait beaucoup plus de facteurs de ce type, et ils sont tous interdépendants. Des stratégies comme l’usinage à grande vitesse rendent ces relations encore plus complexes et imprévisibles. Choisir la meilleure Largeur de Coupe et la meilleure Profondeur de Coupe est une fonction d’optimisation de nombreux compromis!

On peut faire des expériences systématiques avec le temps, mais il y a tellement de variables impliquées que toute combinaison de machine, de matériau à couper et d’outil nécessite un ensemble d’expériences complètement nouveau. Une grande matrice de Profondeurs de Coupe et de Largeurs de coupe doit être assemblée et le Taux d’alimentation et la Vitesse de coupe ainsi que les MRR doivent être calculés. Très peu ont le temps de faire tout cela, alors ils se rabattent sur ce qui a fonctionné dans le passé, qui n’est peut-être même pas près d’être optimal dans le présent.

C’est-à-dire, sauf si vous avez notre logiciel de calculatrice G-Wizard. GW Calculator n’a pas un mais deux outils pour optimiser la profondeur de coupe et la largeur de coupe. En fait, puisqu’il peut calculer la hauteur des coquilles Saint-Jacques pour le profilage 3D avec des fraises en bout à billes, il dispose en fait de trois outils, mais nous voulons nous concentrer sur les deux.

Comment la Profondeur de Coupe et la Largeur de Coupe Affectent-Elles la Vitesse de Coupe et la Vitesse d’avance?

Un outil de coupe doit pouvoir dégager les copeaux qu’il coupe. S’ils ne sont pas nettoyés, ils seront coupés encore et encore. En ce sens, ils rivalisent avec la capacité de la fraise à couper de nouveaux matériaux.

Mais, selon le matériau à couper, recouper des copeaux peut aggraver les choses de diverses manières:

- Le processus de recoupage des copeaux peut rayer les murs et le sol de la fonction, ruinant votre finition de surface. Cela est particulièrement vrai dans les matériaux qui travaillent plus fort.

- Les copeaux durcis au travail peuvent émousser votre outil de coupe à la hâte. Vous ne jetteriez jamais une poignée de copeaux super durcis sur le chemin de votre cutter, mais c’est ce qui se passe si vous ne pouvez pas effacer les copeaux.

- Plus il y a de copeaux empilés autour de la coupe, plus il est difficile d’éjecter les nouveaux copeaux bien loin de la coupe. Plus votre liquide de refroidissement doit fonctionner pour aller partout – il peut être bloqué par l’accumulation de copeaux.

C’est tout mauvais, mais ça empire. À un moment donné, si vous produisez des copeaux assez rapidement et que votre cutter est dans un trou ou une fente avec des parois bloquant les copeaux, vous créerez tellement de copeaux qu’ils se coinceront dans les dents du cutter et vous aurez bientôt un cutter cassé.

Vous pouvez créer plus de dégagement pour que les copeaux sortent et que le liquide de refroidissement entre en réduisant la profondeur de coupe ou de franchissement. L’augmentation de la profondeur de coupe ou de franchissement peut vous obliger à faire un meilleur travail de nettoyage des copeaux. Cela peut signifier des choses telles que:

- Mieux viser la buse de liquide de refroidissement pour éliminer les copeaux de la coupe

- Augmenter la pression de votre liquide de refroidissement ou si vous utilisez du brouillard augmenter la pression de l’air

- Passer du brouillard au liquide de refroidissement inondé

Optimiser la Profondeur de coupe et la Largeur de coupe à l’aide de l’Optimiseur de coupe de G-Wizard

Nous avons introduit l’Optimiseur de coupe il y a quelque temps et il a été une partie extrêmement populaire de G-Wizard. À ce jour, seul G-Wizard dispose d’un optimiseur de coupe.

L’Optimiseur de coupe est facile à utiliser et vous permet d’optimiser l’une des deux variables (Profondeur de coupe ou Largeur de coupe) tout en maintenant l’autre constante. Par exemple, supposons que vous ayez besoin d’usiner une fente d’une profondeur de 1 « avec une fraise du diamètre de la fente. Vous maintiendrez la largeur de coupe constante – c’est le diamètre de la fraise. Mais la profondeur de coupe est la variable à optimiser. Ce que fait l’optimiseur de coupe est de calculer la coupe la plus profonde qui peut être effectuée sans créer de déviation excessive de l’outil.

Ou prenez un exemple opposé. Vous êtes en train de profiler un mur et vous souhaitez le faire en une seule passe au lieu d’avoir à descendre pour plusieurs passes. Vous voulez le faire parce que la finition murale sera plus jolie sans avoir les marches visibles et parce qu’elle étale l’usure sur une longueur de flûte plus longue, ce qui signifie que votre outil durera plus longtemps. Dans ce cas, la profondeur de coupe est la constante et la Largeur de coupe est ce que vous souhaitez optimiser.

Cut Optimizer est bon pour les deux types de problèmes et nous vous montrons exactement comment cela fonctionne dans notre vidéo de l’Université G-Wizard:

Cut Optimizer in action –

G-Wizard University fournit de courtes vidéos sur des sujets spécifiques qui facilitent l’apprentissage de notre logiciel G-Wizard.

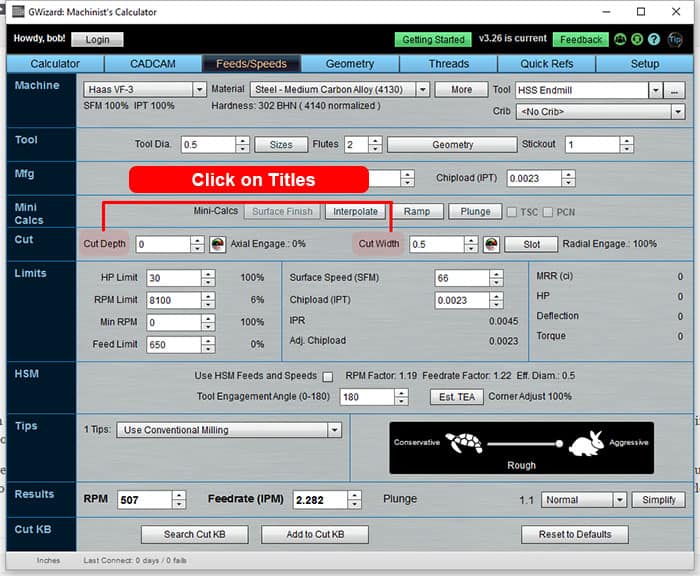

Il est très facile d’optimiser la profondeur de coupe ou de franchissement pour contrôler la déviation de l’outil. Cliquez simplement sur le titre de celui que vous souhaitez optimiser et c’est fait:

Il suffit de cliquer sur l’étiquette de la variable à optimiser (Profondeur ou Largeur) et c’est fait !

Quelle Déviation Devez-Vous Permettre Lors de l’Optimisation de la Profondeur de Coupe et de la Largeur?

Combien de déflexion de l’outil devrions-nous permettre?

C’est un sujet complexe, et je vous renvoie à un article dédié pour plus d’informations. Il suffit de dire que nous autorisons plus l’ébauche que la finition car trop de déflexion est mauvaise lorsque vous voulez une bonne finition de surface ou que vous devez respecter des tolérances serrées. Par conséquent, les passes d’arrivée peuvent tolérer moins.

Pour le dégrossissage, la déflexion est à peu près équivalente au faux-rond en ce qui concerne la durée de vie de l’outil. Même un peu (en % de la charge maximale de la puce) peut vraiment raccourcir la durée de vie de l’outil. En pensant à votre outil de coupe comme le trombone qui a été plié trop de fois, et avec la déviation, il se plie à quel que soit le régime de votre broche en tant que fois par minute. Pire, la déviation excite le bavardage comme un fou.

Les limites de déviation par défaut de G-Wizard sont assez conservatrices et visent à minimiser les bavardages. Mais, vous pouvez les régler à ce que vous voulez.

Optimisation de la Profondeur de Coupe et de la Largeur de coupe À l’aide des Assistants CADCAM

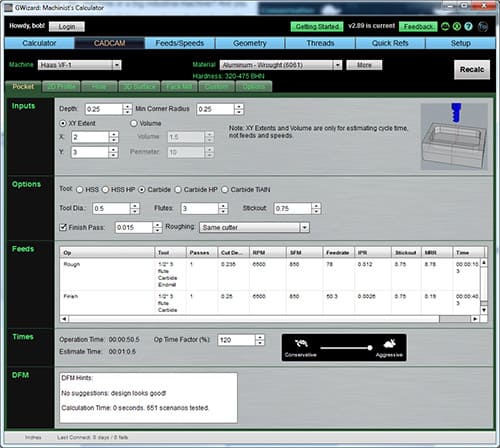

L’Assistant CADCAM pour trouver des paramètres optimaux pour l’empochage

L’Optimiseur de coupe a été un grand progrès – enfin un outil qui a fait de la détermination de la meilleure Profondeur de Coupe ou de la Largeur de coupe une science. Mais les assistants CADCAM sont encore plus puissants et curieusement, plus simples à utiliser. Les assistants CADCAM sont une fonctionnalité incluse avec chaque copie de G-Wizard Calculator. Ils sont accessibles en cliquant sur l’onglet CADCAM. Imaginez avoir un assistant qui était vraiment bon pour trouver des « Recettes de coupe. »Une recette de coupe est tout ce que vous devez savoir pour indiquer au logiciel de FAO comment générer un parcours d’outil pour couper une caractéristique particulière:

De plus, vous souhaitez que la recette traite à la fois de l’ébauche et de la finition sans que vous ayez à en dire plus à votre assistant. Enfin, vous voulez que cet assistant vous pose le moins de questions possible. Après tout, votre temps est précieux. Laissez l’assistant s’inquiéter des détails.

C’est exactement ce que font les assistants CADCAM. Il est plus facile de les regarder en action que d’essayer d’expliquer davantage, alors regardez une autre nouvelle vidéo de l’Université G-Wizard pour plus de détails:

Assistants CADCAM: Laissez votre assistant intelligent le comprendre

Les assistants CADCAM mettent vraiment une puissance incroyable à portée de main. Comme je l’ai dit dans la vidéo, à quand remonte la dernière fois que vous avez eu la chance d’exécuter 1100 scénarios différents pour trouver la meilleure combinaison de paramètres pour un travail? Je n’aurai jamais assez de temps pour le faire, même une fois. Pourtant, comme me l’a dit un client, G-Wizard permet d’optimiser chaque coupe. Il est même facile de le faire.

Les assistants CADCAM utilisent le fraisage à Haute efficacité

L’une des choses avec lesquelles les assistants CADCAM aident est le fraisage à haute efficacité (HEM).

Bien que cela semble être quelque chose d’extrêmement avancé et difficile à comprendre, le principe du fraisage à haute efficacité est en fait assez simple. Si vous enterrez votre cutter dans le travail, vous allez finir par faire plusieurs passes pour descendre à toute la profondeur d’une poche dans de nombreux cas. Avec l’OURLET, l’idée est d’utiliser autant de longueur de flûte que possible sur votre cutter. Vous pourrez peut-être couper cette poche en une seule couche au lieu de plusieurs.

Utiliser plus de longueur de flûte signifie étaler l’usure sur une longueur plus longue. Cela signifie que votre cutter dure plus longtemps, ou cela peut également signifier que vous pouvez le conduire un peu plus fort.

En échange, nous reculons un peu le Stepover. En utilisant une telle profondeur de coupe, nous pourrions avoir des problèmes de dégagement des copeaux et de chaleur. Reculer sur le Stepover est la façon dont nous évitons cela. Il s’avère que les paramètres de coupe résultants fonctionnent très bien pour les trajectoires d’outils d’usinage à grande vitesse, ce qui apporte encore plus de performances à l’OURLET.

Lorsque les assistants CADCAM considèrent les différentes combinaisons de Profondeur de Coupe et de Franchissement, ils préfèrent une plus grande Profondeur de Coupe à une plus faible, toutes choses étant égales par ailleurs.

Qu’en est-il des Stepovers pour les parcours d’outils 3D ?

Le lecteur astucieux verra que beaucoup de ce qui a été dit ci-dessus est idéal pour une machine 2 1 / 2D, mais peut ne pas s’appliquer aux parcours d’outils 3D. C’est vrai, et c’est un tout nouveau domaine. Nous avons un excellent article sur la sélection des meilleurs stepovers pour le profilage 3D qui parle à travers la théorie. Mais vérifiez-le:

G-Wizard Calculator dispose d’un assistant CADCAM qui peut optimiser le passage en étape pour les parcours d’outils de profilage 3D en utilisant tous ces mêmes principes.

Conclusion

Ces deux outils sont uniques à G-Wizard, donc si vous cherchez à rendre la Profondeur de Coupe et la Largeur de coupe un peu plus scientifiques (et que vous savez que vous devriez vraiment le faire), vous avez trouvé le bon endroit. Mettez-les au travail pour vous, ils sont rapides et faciles, et avant que vous le sachiez, vous constaterez que vos temps de cycle sont plus courts et que vos outils durent plus longtemps. C’est presque aussi bon que du pain tranché. Eh bien, pas tout à fait, mais proche. Si vous n’avez jamais essayé G-Wizard, assurez-vous de consulter notre essai gratuit de 30 jours.