Notă: Aceasta este Lecția 5 din feed-urile noastre gratuite de e-mail & viteze Master Class. Click aici pentru a afla mai multe despre Master Class.

viteza de tăiere, viteza de avans, Pasul și adâncimea de tăiere.

înainte de a putea genera codul g pentru orice caracteristică dată, software-ul CAM trebuie să știe aceste lucruri. Majoritatea CNC ‘ ERS calculează viteza de tăiere și rata de alimentare folosind știința. Din păcate, cele mai multe CNC ‘ ERS nu au nici o modalitate științifică de a alege adâncimea de tăiere și Stepover. Alegerea dvs. de adâncime de tăiere și Stepover va limita viteza de tăiere și rata de alimentare. Asta înseamnă că putem debloca mult potențial prin adoptarea unei abordări mai științifice a adâncimii tăierii și a pasului.

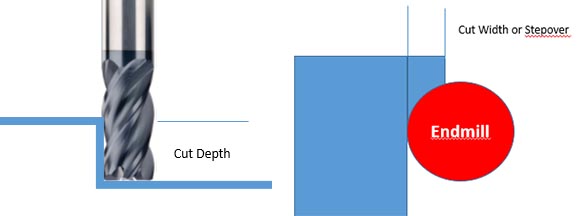

definirea adâncimii de tăiere și a lățimii de tăiere

să începem prin definirea termenilor „adâncime de tăiere” și „lățime de tăiere” (numită și „Stepover”). Din moment ce o imagine este în valoare de o mie de cuvinte:

adâncimea de tăiere este lungimea laturii flaut care sunt de fapt de tăiere. Deci, dacă faceți un buzunar în mai mulți pași sau straturi, este grosimea stratului curent pe care îl tăiați și nu adâncimea totală a buzunarului. Adâncimea de tăiere este, de asemenea, menționată ca adâncime axială de tăiere.

lățimea tăieturii, numită și Stepover, este grosimea totală a tăieturii la vizualizarea sculei de tăiere de sus. Nu poate fi mai mare de 100% din diametrul tăietorului. Stepover este, de asemenea, menționată ca adâncimea radială de tăiere.

din motive de exhaustivitate, viteza de tăiere este definită ca viteza axului dvs. (în rpm) în tăiere. Viteza de alimentare este definită ca cât de repede se deplasează tăietorul prin tăietură.

rata de eliminare a materialului: ce optimizăm

să fim specifici despre ceea ce optimizăm. Când degroșare dorim să optimizăm rata de îndepărtare a materialului. La urma urmei, scopul degroșării este îndepărtarea materiei prime. Vrem să o facem cât de repede putem, fără a compromite viața instrumentului atât de mult încât nu merită.

rata de îndepărtare a materialului (MRR abreviat) este o funcție de:

- forma instrumentului. Cel mai frecvent este cilindrul care este forma majorității instrumentelor de tăiere.

- adâncimea de tăiere, care determină lungimea cilindrului respectiv.

- pasul, care va determina ce fracțiune din circumferința cilindrului se taie de fapt.

- viteza de avans, care este un multiplicator al cilindrului în timp ce se deplasează de-a lungul piesei de prelucrat.

un calcul MRR tipic arată astfel:

MRR = adâncime axială de tăiere * adâncime radială de tăiere * viteză de avans (toate valorile în inci sau inci pe minut pentru viteza de avans)

această formulă produce numărul de inci cubi pe minut pe care instrumentul dvs. de tăiere îl îndepărtează.

acum, aici e ultima piesă:

timpul de prelucrare petrecut degroșare piesa de prelucrat este cea mai mare parte determinată de rata de îndepărtare a materialului. Dacă puteți obține o rată mai mare de îndepărtare a materialului, puteți scurta timpul de prelucrare. Pentru un magazin de mașini comerciale, optimizarea MRR poate face o diferență uriașă pentru afacerea dvs.

puteți vedea din formula simplă ce adâncime de impact uriașă de tăiere și pasare au asupra timpului de prelucrare.

te bazezi pe presupuneri sau reguli învechite de degetul mare pentru adâncimea de tăiere sau Stepover?

adâncimea de tăiere și stepover (lățimea de tăiere) sunt variabile cruciale atunci când frezare buzunare, profilare, cu care se confruntă, precum și orice altă operație de prelucrare în cazul în care veți fi de tăiere cu flaute pe partea laterală a unui instrument de tăiere. Alte variabile importante sunt capacitățile mașinii, materialul care trebuie tăiat și o descriere a instrumentului care trebuie utilizat. Restul poate fi determinat din aceste variabile.

în ciuda importanței adâncimii tăierii și a pasului, majoritatea mașiniștilor nu au instrumente analitice care să-i ajute să-și optimizeze valorile. În schimb, se bazează pe presupuneri, reguli generale și ceea ce a funcționat bine în trecut.

regulile generale pot fi ajutoare de memorie utile atunci când sunt folosite pentru a se referi la fenomene simple care sunt ușor de explicat. Dar, cu adâncimea tăieturii și lățimea tăieturii, există atât de multe fenomene complexe care interacționează între ele, încât regulile degetului mare sunt inutile. Mai rău, pot intra în conflict.

sunt regulile tale generale în contradicție cu productivitatea ta?

efectele adâncimii tăierii (DOC)

iată câteva dintre efectele pe care le poate afecta schimbarea adâncimii tăierii sau a treptei:

- ratele de îndepărtare a materialelor. Desigur, toate celelalte lucruri fiind egale, este posibil să putem îndepărta cel mai mult material prin îngroparea tăietorului la adâncimea și lățimea maximă. Dar, după cum știți, toate lucrurile nu sunt niciodată egale și această strategie de obicei nu funcționează deloc bine.

- capacitatea de tăiere pentru a șterge chips-uri. Expunerea mai multor tăietori prin lățimi de tăiere mai puțin adânci face ca curățarea cipurilor să fie ușoară. Forțarea tăietorului în îngust încetinește cu lățimi largi de tăiere și făcând sloturile foarte adânci în raport cu diametrul tăietorului face dificilă curățarea chipsurilor și, prin urmare, probabil că recutați chipsurile și reduceți serios durata de viață a sculei. În cel mai rău caz, tăietorul se poate rupe foarte repede.

- căldură. Cu o viteză adecvată de alimentare și o viteză de tăiere, cea mai mare parte a căldurii se stinge în cip. Dar chiar și așa, căldura se poate acumula pe tăietor și, dacă este lăsată necontrolată, va ucide rapid tăietorul. Timpul pe care un flaut îl petrece în tăietură este timpul în care se construiește căldura. Timpul de tăiere este timpul de răcire. Cutterul este expus la aer și lichid de răcire. Nu se taie, deci nu există frecare în acea zonă. Compensările MRR față de „ciclurile de serviciu” de răcire reprezintă o mare parte din calcularea celei mai bune rate de alimentare a căii de instrumente HSM și a vitezei de tăiere. Maximizarea este unul dintre motivele pentru care căile de instrumente HSM sunt atât de productive.

- Cerințe De Alimentare. Cu cât sunt mai mari ratele de îndepărtare a materialului, cu atât va fi necesară o putere mai mare a axului.

- Devierea Sculei. Cu cât pompăm mai multă putere în tăiere printr-o putere mai mare a axului, cu atât forțele de tăiere sunt mai mari și cu atât este mai mare tendința sculei de deformare.

- Wear: dacă puteți răspândi uzura de-a lungul mai mult din lungimea flautului pentru o anumită cantitate de material eliminat, instrumentul dvs. va dura în mod evident mult mai mult. Dar, acest lucru este tranzacționat împotriva probabilității mai mari de deviere a sculei, care poate fi, de asemenea, rău pentru uzură. Folosirea mai multor lungimi de flaut înseamnă o adâncime mai mare de tăiere și orice altceva care merge cu asta, cum ar fi mai multe dificultăți de curățare a cipurilor, mai multă căldură și așa mai departe.

există de fapt mult mai mulți astfel de factori și toți sunt interconectați. Strategii precum prelucrarea de mare viteză fac ca aceste relații să fie și mai complexe și imprevizibile. Alegerea celei mai bune lățimi de tăiere și adâncimea de tăiere sunt o funcție de optimizare a multor compromisuri!

se pot face experimente sistematice în timp, dar există atât de multe variabile implicate încât orice combinație de mașină, material care trebuie tăiat și instrument necesită un set complet nou de experimente. O matrice mare de adâncimi de tăiere și lățimi de tăiere trebuie să fie asamblate și viteza de alimentare și viteza de tăiere împreună cu MRR calculat. Foarte puțini au timp să facă toate acestea, așa că revin asupra a ceea ce a funcționat în trecut, care poate nu este nici măcar aproape de optim în prezent.

asta este, dacă nu aveți software-ul nostru Calculator G-Wizard. GW Calculator nu are una, ci două instrumente pentru optimizarea adâncime de tăiere și lățime de tăiere. De fapt, deoarece poate calcula înălțimile scoicilor pentru profilarea 3D cu endmills cu bile, are de fapt trei instrumente, dar vrem să ne concentrăm asupra celor două.

cum afectează adâncimea de tăiere și lățimea de tăiere viteza de tăiere și viteza de alimentare?

un instrument de tăiere trebuie să poată șterge cipurile pe care le taie. Dacă nu sunt curățate, vor fi tăiate din nou și din nou. În acest sens, ele concurează cu capacitatea Morii finale de a tăia material nou.

dar, în funcție de materialul care trebuie tăiat, tăierea cipurilor poate înrăutăți lucrurile într-o varietate de moduri:

- procesul de recutare a chipsurilor poate zgâria pereții și podeaua caracteristicii, distrugând finisajul suprafeței. Acest lucru este valabil mai ales în materialele care lucrează mai mult.

- cipurile întărite de lucru vă pot plictisi instrumentul de tăiere în grabă. Nu ai arunca niciodată o mână de Jetoane super întărite în calea tăietorului tău, dar asta se întâmplă dacă nu poți șterge jetoanele.

- cu cât mai multe jetoane sunt îngrămădite în jurul tăieturii, cu atât este mai greu să scoateți orice jetoane noi departe de tăietură. Cu cât lichidul de răcire trebuie să funcționeze mai greu pentru a ajunge peste tot–poate fi blocat de cipuri care se acumulează.

asta e tot rău, dar devine mai rău. La un moment dat, dacă produceți jetoane suficient de repede, iar tăietorul dvs. este în jos într-o gaură sau slot cu pereți care blochează chipsurile, veți crea atât de multe jetoane încât se blochează în dinții tăietorului și în scurt timp aveți un tăietor rupt.

puteți crea mai mult spațiu pentru ca chipsurile să iasă și lichidul de răcire să intre prin reducerea adâncimii de tăiere sau a pasului. Creșterea adâncimii tăierii sau a pasului vă poate solicita să faceți o curățare mai bună a cipurilor. Asta poate însemna lucruri precum:

- vizând duza lichidului de răcire mai bine pentru a șterge jetoanele de la tăiere

- creșterea presiunii lichidului de răcire sau dacă utilizați ceață creșterea presiunii aerului

- trecerea de la ceață la lichid de răcire de inundații

optimizarea adâncimii de tăiere și a lățimii de tăiere folosind Optimizatorul de tăiere G-Wizard

am introdus Optimizatorul de tăiere a fost o parte extrem de populară a g-wizard. Până în prezent, doar G-Wizard are un optimizator tăiat.

Cut Optimizer este ușor de utilizat și vă permite să optimizați una dintre cele două variabile (adâncimea de tăiere sau lățimea de tăiere) în timp ce țineți cealaltă constantă. De exemplu, să presupunem că trebuie să Mașină un slot care este 1″ adâncime cu un tăietor care este diametrul fantei. Veți ține lățimea tăiată constantă-este diametrul tăietorului. Dar adâncimea de tăiere este variabila care trebuie optimizată. Ceea ce face Cut Optimizer este să calculeze cea mai adâncă tăietură care poate fi luată fără a crea o deviere excesivă a sculei.

sau luați un exemplu opus. Profilați un perete și doriți să o faceți într-o singură trecere, în loc să trebuiască să vă retrageți pentru mai multe treceri. Doriți să faceți acest lucru deoarece finisajul peretelui va arăta mai frumos fără a avea pașii vizibili și pentru că răspândește uzura pe o lungime mai mare a flautului, ceea ce înseamnă că instrumentul dvs. va dura mai mult. În acest caz, adâncimea de tăiere este constantă și lățimea de tăiere este ceea ce doriți să optimizați.

Cut Optimizer este bun cu ambele tipuri de probleme și vă arătăm exact cum funcționează în videoclipul nostru G-Wizard University:

Cut Optimizer în acțiune…

G-Wizard University oferă videoclipuri scurte pe teme specifice care facilitează învățarea Software-ului nostru G-Wizard.

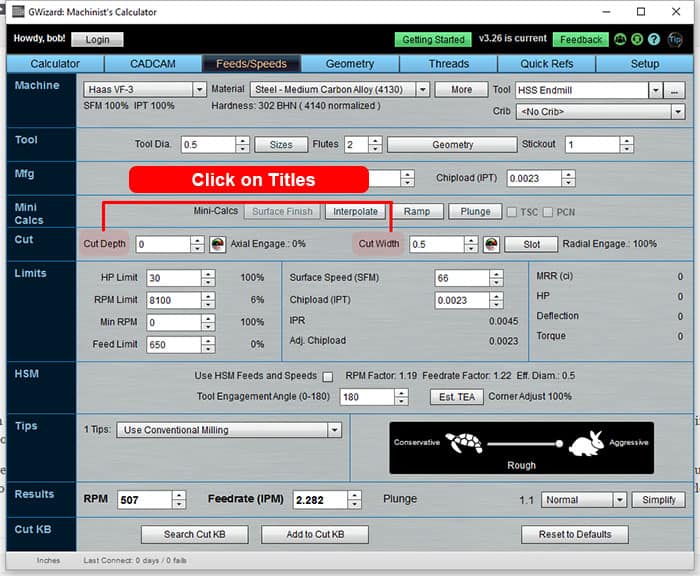

optimizarea adâncimii de tăiere sau pas cu pas pentru a menține deformarea sculei sub control este foarte ușoară. Doar faceți clic pe titlul celui pe care doriți să îl optimizați și este gata:

doar faceți clic pe eticheta variabilei pentru a optimiza (adâncime sau lățime) și este gata!

câtă deviere ar trebui să permiteți atunci când optimizați adâncimea de tăiere și lățimea?

câtă deviere a uneltelor ar trebui să permitem?

acesta este un subiect complex și vă voi trimite la un articol dedicat pentru mai multe informații. Este suficient să spunem că permitem mai mult pentru degroșare decât finisare, deoarece prea multă deviere este rea atunci când doriți un finisaj bun al suprafeței sau trebuie să țineți toleranțe strânse. Prin urmare, trecerile de finisare pot tolera mai puțin.

pentru degroșare, deformarea este aproximativ echivalentă cu bătaia în ceea ce privește durata de viață a sculei. Chiar și puțin (ca % din sarcina maximă a cipului), poate scurta cu adevărat durata de viață a sculei. Gândindu-vă la instrumentul dvs. de tăiere ca la Agrafa care s-a îndoit de prea multe ori și, cu deviere, se îndoaie la orice rpm al axului dvs. este de ori pe minut. Mai rău, devierea excită palavrageala ca un nebun.

limitele implicite de deviere ale G-Wizard sunt destul de conservatoare și au ca scop minimizarea palavrageala. Dar, le puteți seta la orice doriți.

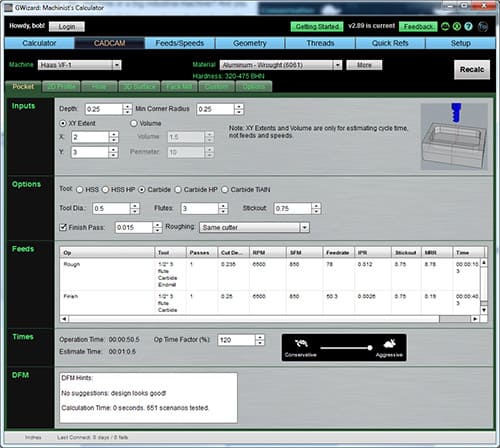

optimizarea adâncimii de tăiere și a lățimii de tăiere folosind CADCAM Wizards

expertul CADCAM pentru găsirea parametrilor optimi pentru buzunare…

Cut Optimizer a fost un mare progres–în cele din urmă un instrument care a făcut determinarea celei mai bune adâncimi de tăiere sau lățime de tăiere o știință. Dar vrăjitorii CADCAM sunt și mai puternici și destul de ciudat, mai ușor de utilizat. CADCAM Wizards sunt o caracteristică inclusă cu fiecare copie a G-Wizard Calculator. Acestea sunt accesate făcând clic pe fila CADCAM. Imaginați-vă că aveți un asistent care a fost foarte bun la a afla „rețete tăiate.”O rețetă tăiată este tot ce trebuie să știți pentru a spune software– ului CAM cum să genereze o cale de instrumente pentru a tăia o anumită caracteristică:

–viteza de alimentare și viteza de tăiere-în mod natural!

– ce instrument să folosiți

– adâncimea tăierii și lățimea tăierii

mai mult, doriți ca rețeta să abordeze atât degroșarea, cât și finisarea, fără a fi nevoie să îi spuneți asistentului dvs. nimic suplimentar. În cele din urmă, doriți ca acest asistent să vă pună cât mai puține întrebări. La urma urmei, timpul tău este valoros. Lăsați asistentul să vă faceți griji cu privire la detalii.

exact asta fac vrăjitorii CADCAM. Este mai ușor să le urmăriți în acțiune decât să încercați să explicați mai departe, așa că consultați un nou videoclip G-Wizard University pentru detalii:

CADCAM Wizards: lasa asistentul inteligent dau seama…

CADCAM Wizards pune într-adevăr unele putere uimitoare la îndemână. Așa cum am spus în videoclip, când a fost ultima dată când ai avut șansa să rulezi 1100 de scenarii diferite pentru a găsi cea mai bună combinație de parametri pentru un loc de muncă? Nu voi avea niciodată suficient timp să fac asta nici măcar o dată. Cu toate acestea, așa cum mi-a spus un client, G-Wizard face posibilă optimizarea fiecărei tăieturi. Este chiar ușor să facă acest lucru.

CADCAM Wizards folosesc frezare de înaltă eficiență

unul dintre lucrurile pe care CADCAM Wizards ajuta cu este frezare de înaltă eficiență (tiv).

deși pare că ar putea fi ceva extrem de avansat și greu de înțeles, principiul din spatele frezării cu eficiență ridicată este de fapt destul de simplu. Dacă vă îngropați tăietorul în lucrare, veți ajunge să faceți mai multe treceri pentru a ajunge la adâncimea completă a unui buzunar în multe cazuri. Cu tiv, ideea este să folosiți cât mai mult din lungimea flautului pe tăietor. Este posibil să puteți tăia acel buzunar într-un singur strat în loc de mai multe.

folosirea mai multor lungimi de flaut înseamnă răspândirea uzurii pe o lungime mai mare. Asta înseamnă că tăietorul dvs. durează mai mult sau poate însemna, de asemenea, că îl puteți conduce puțin mai greu.

în schimb, ne retragem puțin. Folosind o astfel de adâncime profundă de tăiere înseamnă că am putea avea probleme de degajare a cipurilor și de căldură. Ne retragem din Stepover așa evităm asta. Se pare că parametrii de tăiere rezultați funcționează excelent pentru căile sculelor de prelucrare de mare viteză, care aduc și mai multă performanță tivului.

când vrăjitorii CADCAM iau în considerare diferitele combinații de adâncime de tăiere și pas, preferă o adâncime mai mare de tăiere decât una mai superficială, toate celelalte lucruri fiind egale.

Ce zici de Stepovers pentru căi de instrumente 3D?

cititorul perspicace va vedea că o mulțime de ceea ce sa spus mai sus este mare pentru 2 1/2D mașină, dar nu se poate aplica la căi de instrumente 3d. Este adevărat, și că este un domeniu cu totul nou. Avem un articol grozav despre selectarea celor mai buni pași pentru profilarea 3D care vorbește prin teorie. Dar verificați-l:

G-Wizard Calculator are un expert CADCAM care poate optimiza stepover pentru căile de instrumente de profilare 3D folosind toate aceleași principii.

concluzie

ambele instrumente sunt unice pentru G-Wizard, deci dacă doriți să faceți adâncimea tăierii și lățimea tăierii puțin mai științifice (și știți că ar trebui cu adevărat), ați găsit locul potrivit. Puneți-le să lucreze pentru dvs., sunt rapide și ușoare și, înainte de a vă da seama, veți găsi că timpul ciclului dvs. este mai scurt și instrumentele dvs. durează mai mult. Este aproape la fel de bun ca pâinea feliată. Ei bine, nu chiar, dar aproape. Dacă nu ați încercat niciodată G-Wizard, asigurați-vă că consultați procesul nostru gratuit de 30 de zile.