注:これは私達の自由な電子メールの供給&速度のマスタークラスのレッスン5 マスタークラスの詳細はこちらをクリックしてください。

切断の速度、送り速度、Stepoverおよび切口の深さ。

特定の機能のgコードを生成する前に、CAMソフトウェアはそれらのことを知っている必要があります。 ほとんどのCNC’ersは科学を使用して切断の速度および送り速度を計算する。 残念なことに、ほとんどのCNC’ersに切口およびStepoverの深さを選ぶ科学的な方法がありません。 切口およびStepoverの深さのあなたの選択は切断の速度および送り速度を限る。 それは、カットとステップオーバーの深さに、より科学的なアプローチを採用することにより、多くの可能性を解き放つことができることを意味します。

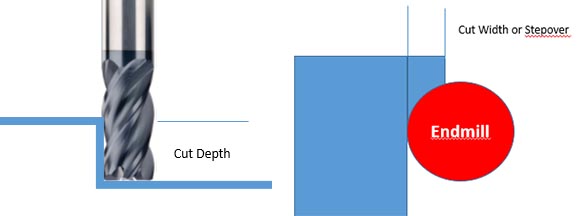

カットの深さとカット幅の定義

まず、”カットの深さ”と”カット幅”(”ステップオーバー”とも呼ばれます)という用語を定義しましょう。 絵は千の言葉の価値があるので:

カットの深さは、実際にカットされているフルートの側面の長さです。 あなたはいくつかのステップやレイヤーでポケットをやっているのであれば、それはあなたがカットしている現在の層の厚さではなく、ポケットの 切込み深さは、軸方向の切込み深さとも呼ばれます。

カット幅は、ステップオーバーとも呼ばれ、切削工具を上から見たときのカットの総厚さです。 それはカッターの直径の100%以下である場合もありません。 ステップオーバーは、半径方向の切込み深さとも呼ばれます。

完全性のために、切断速度は切断中のスピンドル速度(rpm単位)として定義されます。 送り速度はカッターが切口を通っていかに速く動いているか定義されます。

材料除去率:最適化したもの

最適化しているものについて具体的に説明しましょう。 荒加工時には、材料の除去率を最適化したいと考えています。 結局のところ、荒削りの目的は原料の除去です。 私たちは、それが価値がないほどツールの寿命を損なうことなく、できるだけ早くそれをやりたいと思っています。

材料除去率(略称MRR)は、次の関数です。:

- ツールの形状。 最も一般的なのは、ほとんどの切削工具の形状であるシリンダーです。

- そのシリンダーの長さを決定するカットの深さ。

- ステップオーバーは、シリンダーの円周のどの部分が実際に切断されているかを決定します。

- ワークに沿って移動するシリンダーの乗数である送り速度。

典型的なMRR計算は次のようになります。

MRR=軸方向の切断深さ*半径方向の切断深さ*送り速度(送り速度のすべての値はインチまたはインチ/分)

この式は、切削工具が除去している立方インチ/分の数を生成します。

今ここに最後の部分はある:

あなたの工作物を荒削りすることを使われる機械化時間は物質的な取り外し率によって大抵定められる。 より高い材料除去率を得ることができれば、加工時間を短縮することができます。 商業機械工場のために、MRRを最大限に活用することはあなたのビジネスに巨大な違いを生じることができる。

簡単な式から、カットとステップオーバーの大きな衝撃深さが加工時間にどのような影響を与えるかを見ることができます。

あなたは、カットやステップオーバーの深さのための当て推量や時代遅れの経験則に依存していますか?

切削深さとステップオーバー(切削幅)は、切削工具の側面にあるフルートで切削するポケット、プロファイリング、フェース、およびその他の加工操作をフライス 他の重要な変数は機械の機能、切られるべき材料および使用されるべき用具の記述である。 残りはこれらの変数から決定することができます。

カットの深さとステップオーバーの重要性にもかかわらず、ほとんどの機械工は、彼らの価値を最適化するのに役立つ分析ツールを持っていません。 代わりに、彼らは当て推量、経験則、そして過去にうまくいったことに頼っています。

経験則は、簡単に説明できる単純な現象を参照するために使用される場合に便利な記憶補助になります。 しかし、カットの深さとカットの幅では、親指のルールは役に立たないことを互いに相互作用するので、多くの複雑な現象があります。 さらに悪いことに、彼らは競合することができます。

あなたの経験則はあなたの生産性と対立していますか?

カットの深さの影響(DOC)

カットの深さやステップオーバーを変更することが影響を与える可能性がある効果のいくつかは次のとおりです:

- 物質的な取り外し率。 もちろん、他のすべてのものが同じであれば、カッターを最大の深さと幅で埋めることによって、ほとんどの材料を取り除くことができます。 しかし、あなたが知っているように、すべてのものは決して平等ではなく、この戦略は通常まったくうまく機能しません。

- カッターがチップをクリアする能力。 より浅い切口の幅によってカッターの多くを露出することは破片の清算を容易にさせる。 狭いにカッターを強制することは広い切口の幅と減速し、スロットをカッターの直径に関連して非常に深くさせることは破片を取り除くことを困難にし、従っておそらく破片をrecutting、真剣に用具の生命を減らしている。 最悪の場合、カッターは非常に迅速に破損する可能性があります。

- 適切な送り速度および切断の速度によって、熱のほとんどは破片で出かけます。 しかし、そうであっても、熱はカッターに蓄積することができ、チェックされていないままにすると、それはすぐにそのカッターを殺すでしょう。 フルートがカットに費やす時間は、熱が構築されている時間です。 カットのうちの時間は冷却時間です。 カッターは空気および冷却剤に露出される。 それは切断していないので、その領域に摩擦はありません。 MRRの対冷却”使用率”のトレードオフは最もよいHSMの工具経路の送り速度および切断の速度の計算の大きい部分である。 それを最大化することは、HSMツールパスが非常に生産的である理由の1つです。

- より高い物質的な取り外し率、より多くの紡錘力は要求されます。

- 私達がより多くの紡錘力によって切口にポンプでくむより多くの力、より高い切削抵抗、および偏向への用具のより大きい傾向。

- 摩耗:除去された一定量の材料に対して、より多くのフルートの長さに沿って摩耗を広げることができれば、あなたのツールは明らかに長く続きます。 しかし、これはまた摩耗のために悪い場合もある用具の偏向のより大きい可能性に対してトレードオフされる。 より多くのフルートの長さを使用することは切口のより大きい深さ、およびより多くの難しさの破片の清算、より多くの熱のようなそれと行く他のすべ

実際にはもっと多くのそのような要因があり、それらはすべて相互に関連しています。 高速加工のような戦略は、これらの相互関係をさらに複雑で予測不可能にします。 最高のカット幅とカットの深さを選択することは、多くのトレードオフを最適化する機能です!

時間があれば体系的な実験を行うことができますが、非常に多くの変数が関与しているため、機械、切断される材料、および工具の組み合わせには、全く新しい実験セットを行う必要があります。 カット幅とカット幅の深さの大きな行列を組み立て、MRRの計算とともに送り速度と切断速度を計算する必要があります。 非常に少数のすべてのことを行うための時間を持っているので、彼らは現在でも最適に近いではないかもしれない、過去に働いているものにフォールバ

つまり、あなたが私たちのG-Wizard電卓ソフトウェアを持っていない限り、です。 GW電卓は、カットの深さとカット幅を最適化するための一つではなく、二つのツールを持っています。 実際には、ボールノーズエンドミルを使用して3Dプロファイリングのホタテの高さを計算できるので、実際には三つのツールがありますが、二つに焦点を当てたいと考えています。

切込み深さと切込み幅は切断速度と送り速度にどのように影響しますか?

切削工具は、切削したチップをクリアできる必要があります。 彼らがクリアされていない場合、彼らは何度も何度もカットされます。 その意味では、それらは新しい材料を切るエンドミルの機能と競う。

しかし、切断する材料によっては、切りくずを再切断すると、さまざまな方法で事態が悪化する可能性があります:

- 破片をrecuttingプロセスはあなたの表面の終わりを台無しにする特徴の壁そして床を傷つけるかもしれません。 これはより懸命に働く材料で特に本当である。

- ワーク硬化チップは、急いであなたの切削工具を鈍くすることができます。 あなたのカッターのパスにスーパー硬化チップの一握りを投げることは決してないだろうが、それはあなたがチップをクリアできない場合に何が起こ

- カットの周りにチップが積まれているほど、新しいチップをカットから十分に取り出すことが難しくなります。 より懸命にあなたの冷却剤はどこでも得るために働かなければならない–積み重なる破片によって妨げられるかもしれない。

それはすべて悪いですが、それは悪化します。 ある時点で、あなたが十分に速くチップを生産していて、あなたのカッターが壁がチップをブロックしている穴やスロットに入っている場合、あなたは彼らがカッターの歯に詰まっているので、多くのチップを作成し、すぐに壊れたカッターを持っています。

切り込みやステップオーバーの深さを減らすことで、チップが出てくる隙間やクーラントが入り込む隙間を増やすことができます。 カットやステップオーバーの深さを増やすと、より良い仕事のチップクリアを行う必要があります。 それは次のようなことを意味することができます:

- クーラントノズルを目指してカットからチップをクリアする

- クーラント圧力を上げるか、ミストを使用する場合空気圧を上げる

- ミストからフラッドクーラントへの切り替え

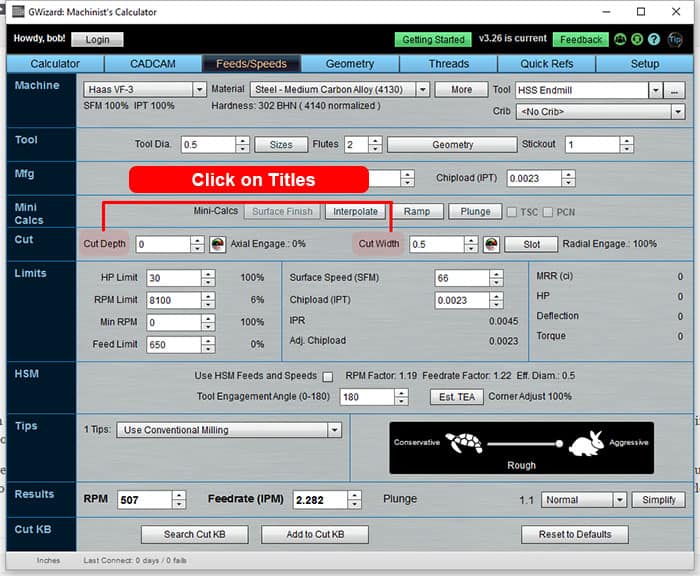

G-Wizardのカットオプティマイザを使用してカット深さとカット幅を最適化

カットオプティマイザを導入しました。g-wizardの非常に人気のある部分。 今日まで、G-Wizardだけがカットオプティマイザを持っています。

カットオプティマイザは使いやすく、2つの変数(カットの深さまたはカット幅)のうちの1つを最適化し、もう1つを一定に保つことができます。 たとえば、スロットの直径であるカッターで1インチの深さのスロットを機械加工する必要があるとします。 あなたはカット幅を一定に保持します–それはカッターの直径です。 しかし、カットの深さは最適化される変数です。 カットオプティマイザが行うことは、過度の工具のたわみを作成することなく、取ることができる最も深いカットを計算することです。

または反対の例を取る。 あなたは壁をプロファイリングしていて、複数のパスのためにステップダウンするのではなく、単一のパスでそれをしたいと思います。 壁の終わりが目に見えるステップを持たないでよりきれいに見、あなたの用具がより長く持続することを意味するより長いフルートの長さ上の摩耗を広げるのでこれをしたいと思う。 その場合、カットの深さは一定であり、カットの幅は最適化したいものです。

カットオプティマイザは、問題の両方の種類で良いですし、我々はそれが私たちのG-Wizard大学のビデオでどのように動作するかを正確にお見せします:

Cut Optimizer in action…

G-Wizard Universityは、G-Wizardソフトウェアを簡単に学習できるように、特定のトピックに関する短いビデオを提供しています。

工具のたわみを制御するために、切込みまたはステップオーバーの深さを最適化することは非常に簡単です。 最適化したいもののタイトルをクリックするだけで完了です:

最適化する変数のラベル(深さまたは幅)をクリックするだけで完了です!

カットの深さと幅を最適化するときにどのくらいのたわみを許可する必要がありますか?

どのくらいの工具のたわみを許可する必要がありますか?

これは複雑なトピックであり、詳細については専用の記事を参照してください。 よい表面の終わりがほしいと思うか、または堅い許容を握る必要があるときたくさんの偏向が悪いので私達が仕上げより荒削りのための多くを 従って、終わりのパスはより少しを容認できる。

荒加工の場合、工具寿命に関する限り、たわみは振れとほぼ同等です。 少しでも(最大チップ負荷の%として)、本当に工具寿命を短縮することができます。 あなたの切削工具を何度も曲がってしまったペーパークリップとして考え、たわみでそれはあなたのスピンドルrpmが毎分倍であるものは何でも曲がって さらに悪いことに、たわみは狂ったようにおしゃべりを興奮させます。

G-Wizardのデフォルトのたわみ制限はかなり保守的であり、チャタリングを最小限に抑えることを目的としています。 しかし、あなたはあなたが好きなものにそれらを設定することができます。

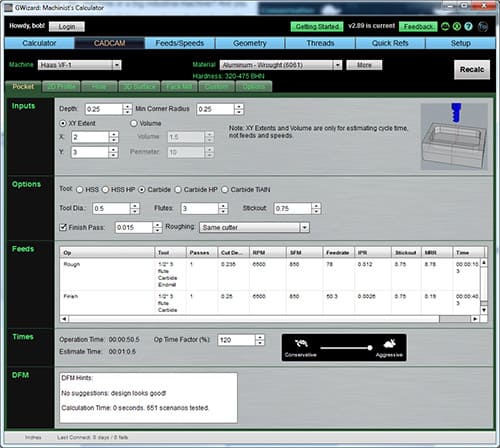

Cadcamウィザードを使用してカットの深さとカット幅を最適化する

ポケットに最適なパラメータを見つけるためのCADCAMウィザード…

カットオプティマイザ しかし、CADCAMウィザードはさらに強力で不思議なことに、使用するのが簡単です。 CADCAMウィザードは、G-ウィザード電卓のすべてのコピーに含まれている機能です。 CADCAMタブをクリックしてアクセスします。 “カットレシピ”を考え出すのが本当に得意だったアシスタントを持つことを想像してみてくださ”カットレシピは、特定の機能をカットするためのツールパスを生成する方法をCAMソフトウェアに伝えるために知っておく必要があるすべてです:

–送り速度

–使用するツール

–カットの深さとカット幅

さらに、あなたはあなたのアシスタントに追加の何かを伝えることなく、荒加工と仕上げの両方に対処す 最後に、あなたはこのアシスタントがあなたにできるだけ少ない質問をしたいと思っています。 結局のところ、あなたの時間は貴重です。 アシスタントに詳細を心配させてください。

それはまさにCADCAMウィザードが行うことです。 さらに説明しようとするよりも、実際にそれらを見る方が簡単ですので、詳細については別の新しいG-Wizard Universityのビデオをチェックしてください:

CADCAMウィザード:あなたのスマートアシスタントがそれを把握してみましょう…

CADCAMウィザードは本当にあなたの指先でいくつかの驚くべき力を 私がビデオで言ったように、あなたが仕事のためのパラメータの最良の組み合わせを見つけるために1100の異なるシナリオを実行する機会を得た最後 私は一度もそれを行うのに十分な時間がありません。 しかし、顧客が私に言ったように、G-Wizardはすべてのカットを最適化することを可能にします。 それもそうすることが容易になります。

CADCAMウィザーズは高効率フライス加工を使用しています

CADCAMウィザーズが役立つことの一つは、高効率フライス加工(HEM)です。

それは非常に高度で理解しにくいものかもしれないように聞こえますが、高効率フライス加工の背後にある原理は実際には非常に簡単です。 あなたが仕事にあなたのカッターを埋める場合は、多くの場合、ポケットの完全な深さに降りるために複数のパスを作る巻くつもりです。 裾で、アイデアはあなたのカッターにできるだけフルートの長さの多くを使用することです。 あなたは、代わりにいくつかの単層でそのポケットをカットすることができるかもしれません。

より多くのフルートの長さを使用することはより長い長さに摩耗を広げることを意味する。 それはあなたのカッターが長く続くことを意味します、またはそれはまたあなたがそれを少し難しく運転することができることを意味することができます。

代わりに、ステップオーバーを少し後退させます。 このような深い切断深さを使用すると、チップクリアランスと熱の問題が発生する可能性があります。 ステップオーバーを裏付けることは、私たちがそれを避ける方法です。 それはHEMにさらに性能を持って来る高速工作機械道のための結果として生じる切断変数仕事の偉大な人を分ります。

CADCAMウィザードは、カットの深さとステップオーバーのさまざまな組み合わせを検討しているとき、それはより浅いものよりもカットの深さを好み、他のすべ

3Dツールパスのステップオーバーはどうですか?

抜け目のない読者は、上記の多くのことが2 1/2Dマシンには最適ですが、3Dツールパスには適用されない可能性があることがわかります。 それは本当であり、それは全く新しい領域です。 私たちは、理論を介して話す3Dプロファイリングのための最高のステップオーバーを選択する上で素晴らしい記事を持っています。 しかし、それをチェックしてください:

G-Wizard Calculatorには、同じ原則をすべて使用して3Dプロファイリングツールパスのステップオーバーを最適化できるCADCAMウィザード

結論

これらのツールの両方がG-Wizardに固有のものであるため、カットの深さとカット幅をもう少し科学的にしたい場合(そしてあなたが本当にすべき あなたのために働くためにそれらを入れて、彼らは迅速かつ簡単だし、あなたがそれを知っている前に、あなたのサイクルタイムが短く、あなたのツール それはスライスされたパンとほぼ同じくらい良いです。 まあ、かなりではないが、近い。 あなたはG-Wizardを試したことがない場合は、私たちの無料の30日間の試用をチェックアウトしてください。