Nota: Questa è la lezione 5 del nostro Feed e-mail gratuito & Velocità Master Class. Clicca qui per saperne di più sulla Master Class.

Velocità di taglio, velocità di avanzamento, Stepover e profondità di taglio.

Prima di poter generare il codice g per una determinata funzione, il software CAM deve sapere queste cose. La maggior parte dei CNC calcola la velocità di taglio e la velocità di avanzamento usando la scienza. Sfortunatamente, la maggior parte dei CNC non ha un modo scientifico per scegliere la profondità di taglio e lo Stepover. La vostra scelta di profondità di taglio e Stepover limiterà la velocità di taglio e la velocità di avanzamento. Ciò significa che possiamo sbloccare un sacco di potenziale adottando un approccio più scientifico alla profondità di taglio e Stepover.

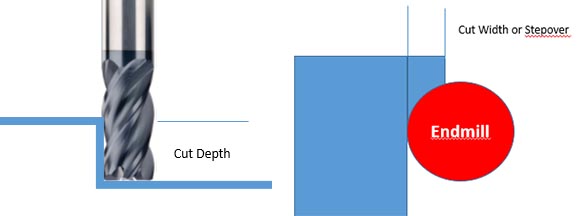

Definizione della profondità di taglio e della larghezza di taglio

Iniziamo definendo i termini “Profondità di taglio” e “Larghezza di taglio” (chiamati anche “Stepover”). Dal momento che un’immagine vale più di mille parole:

Profondità di taglio è la lunghezza del lato dei flauti che stanno effettivamente tagliando. Quindi, se stai facendo una tasca in diversi passaggi o livelli, è lo spessore del livello corrente che stai tagliando e non la profondità totale della tasca. La profondità del taglio inoltre si riferisce a come profondità assiale del taglio.

La larghezza di taglio, chiamata anche Stepover, è lo spessore totale del taglio quando si visualizza l’utensile da taglio dall’alto. Può essere non più del 100% del diametro della fresa. Stepover è indicato anche come profondità radiale di taglio.

Per completezza, la velocità di taglio è definita come la velocità del mandrino (in rpm) nel taglio. La velocità di avanzamento è definita come la velocità con cui la fresa si muove attraverso il taglio.

Tasso di rimozione del materiale: cosa ottimizziamo

Cerchiamo di essere specifici su ciò che stiamo ottimizzando. Durante la sgrossatura vogliamo ottimizzare il tasso di rimozione del materiale. Dopo tutto, lo scopo della sgrossatura è la rimozione delle materie prime. Vogliamo farlo il più rapidamente possibile senza compromettere la vita dello strumento così tanto che non ne vale la pena.

Il tasso di rimozione del materiale (MRR abbreviato) è una funzione di:

- La forma dello strumento. Il più comune è il cilindro che è la forma della maggior parte degli utensili da taglio.

- La profondità di taglio, che determina la lunghezza di quel cilindro.

- Lo Stepover, che determinerà quale frazione della circonferenza del cilindro sta effettivamente tagliando.

- La velocità di avanzamento, che è un moltiplicatore del cilindro mentre viaggia lungo il pezzo.

Un tipico calcolo MRR si presenta così:

MRR = Profondità assiale di taglio * Profondità radiale di taglio * Velocità di avanzamento (tutti i valori in pollici o pollici al minuto per la velocità di avanzamento)

Questa formula produce il numero di pollici cubi al minuto che l’utensile da taglio sta rimuovendo.

Ora ecco l’ultimo pezzo:

Il tempo di lavorazione impiegato per la sgrossatura del pezzo è determinato principalmente dal tasso di rimozione del materiale. Se è possibile ottenere un tasso di rimozione del materiale più elevato, è possibile ridurre il tempo di lavorazione. Per un negozio di macchine commerciali, ottimizzare MRR può fare una grande differenza per il vostro business.

Potete vedere dalla formula semplice che cosa una profondità enorme di impatto di taglio e di Stepover hanno sul tempo lavorante.

Ti affidi a congetture o regole empiriche obsolete per la profondità di taglio o Stepover?

Profondità di taglio e stepover (larghezza di taglio) sono variabili cruciali quando si fresano tasche, profilatura, rivestimento e qualsiasi altra operazione di lavorazione in cui si taglieranno con i flauti sul lato di un utensile da taglio. Altre variabili importanti sono le capacità della macchina, il materiale da tagliare e una descrizione dello strumento da utilizzare. Il resto può essere determinato da quelle variabili.

Nonostante l’importanza della profondità di taglio e Stepover, la maggior parte dei macchinisti non dispone di strumenti analitici che li aiutino a ottimizzare i loro valori. Invece, si basano su congetture, regole empiriche, e ciò che ha funzionato bene in passato.

Le regole empiriche possono essere utili aiuti alla memoria quando vengono utilizzate per riferirsi a fenomeni semplici facilmente spiegabili. Ma, con Profondità di taglio e Larghezza di taglio, ci sono così tanti fenomeni complessi che interagiscono tra loro che le regole empiriche sono inutili. Peggio ancora, possono entrare in conflitto.

Le tue regole pratiche sono in contrasto con la tua produttività?

Effetti di profondità di taglio (DOC)

Ecco alcuni degli effetti che la modifica della profondità di taglio o Stepover può avere un impatto:

- Tassi di rimozione del materiale. Naturalmente, a parità di altre condizioni, potremmo essere in grado di rimuovere la maggior parte del materiale seppellendo la fresa alla massima profondità e larghezza. Ma come sai, tutte le cose non sono mai uguali e questa strategia di solito non funziona affatto bene.

- La capacità della taglierina di eliminare i chip. Esporre più della taglierina attraverso larghezze di taglio meno profonde rende chip di compensazione facile. Forzare la taglierina in stretta rallenta con ampie larghezze di taglio e rendendo le fessure molto profonde rispetto al diametro della fresa rende difficile cancellare i chip e quindi probabilmente stai recutting chip e riducendo seriamente la vita dell’utensile. Nel peggiore dei casi, il cutter può rompersi molto rapidamente.

- Calore. Con una corretta velocità di avanzamento e velocità di taglio, la maggior parte del calore si spegne nel chip. Ma anche così, il calore può accumularsi sulla taglierina e se lasciato incontrollato, ucciderà rapidamente quella taglierina. Il tempo che un flauto trascorre nel taglio è il momento in cui il calore sta costruendo. Il tempo fuori dal taglio è il tempo di raffreddamento. La taglierina è esposta all’aria e al liquido di raffreddamento. Non sta tagliando, quindi non c’è attrito in quell’area. I compromessi di MRR rispetto ai “duty cycle” di raffreddamento sono una parte importante del calcolo della migliore velocità di avanzamento del percorso utensile HSM e della velocità di taglio. Massimizzare questo è uno dei motivi per cui i percorsi degli strumenti HSM sono così produttivi.

- Requisiti di alimentazione. Più alti sono i tassi di rimozione del materiale,maggiore sarà la potenza del mandrino.

- Deflessione utensile. Maggiore è la potenza che pompiamo nel taglio tramite una maggiore potenza del mandrino, maggiori sono le forze di taglio e maggiore è la tendenza dell’utensile alla deflessione.

- Usura: Se si può diffondere l’usura lungo più della lunghezza flauto per una data quantità di materiale rimosso, il vostro strumento sarà ovviamente durare molto più a lungo. Ma, questo è scambiato contro la maggiore probabilità di deflessione dell’utensile, che può anche essere dannoso per l’usura. Utilizzando più lunghezza flauto significa maggiore profondità di taglio, e tutto il resto che va con che come più difficoltà chip di compensazione, più calore, e così via.

Ci sono in realtà molti altri fattori di questo tipo e sono tutti correlati. Strategie come la lavorazione ad alta velocità rendono queste interrelazioni ancora più complesse e imprevedibili. La scelta della migliore larghezza di taglio e profondità di taglio sono una funzione di ottimizzare un sacco di compromessi!

Si possono fare esperimenti sistematici dato tempo, ma ci sono così tante variabili coinvolte che qualsiasi combinazione di macchina, materiale da tagliare e strumento richiede una serie completamente nuova di esperimenti da fare. Una grande matrice di profondità di taglio e larghezza di taglio deve essere assemblata e velocità di avanzamento e velocità di taglio insieme a MRR. Pochissimi hanno il tempo di fare tutto questo, quindi ricadono su ciò che ha funzionato in passato, che potrebbe non essere nemmeno vicino all’ottimale nel presente.

Cioè, a meno che tu non abbia il nostro software di calcolatrice G-Wizard. GW Calculator ha non uno ma due strumenti per ottimizzare la profondità di taglio e larghezza di taglio. Infatti, dal momento che può calcolare le altezze delle capesante per la profilatura 3D con mulini a sfera, in realtà ha tre strumenti, ma vogliamo concentrarci sui due.

In che modo la profondità di taglio e la larghezza di taglio influenzano la velocità di taglio e la velocità di avanzamento?

Un utensile da taglio deve essere in grado di eliminare i trucioli che taglia. Se non vengono cancellati, verranno tagliati ancora e ancora. In questo senso, competono con la capacità della fresa di tagliare nuovo materiale.

Ma, a seconda del materiale da tagliare, recutting chip può peggiorare le cose in una varietà di modi:

- Il processo di ritaglio dei chip può graffiare le pareti e il pavimento della funzione, rovinando la finitura superficiale. Questo è particolarmente vero nei materiali che lavorano di più.

- I trucioli temprati possono opacizzare il tuo utensile da taglio in fretta. Non avresti mai gettato una manciata di chip super induriti nel percorso del tuo cutter, ma è quello che succede se non riesci a cancellare i chip.

- Più chip ci sono ammucchiati intorno al taglio, più difficile è espellere qualsiasi nuovo chip ben lontano dal taglio. Il più difficile il refrigerante deve lavorare per arrivare ovunque-può essere bloccato da chip accumulando.

Questo è tutto male, ma peggiora. Ad un certo punto, se si sta producendo chip abbastanza veloce, e la taglierina è giù in un foro o fessura con pareti che bloccano i chip in, si creerà così tanti chip che si inceppano nei denti della taglierina e si ha poco un cutter rotto.

È possibile creare più spazio per i chip di uscire e refrigerante per ottenere in riducendo la profondità di taglio o Stepover. Aumentare la profondità di taglio o Stepover può richiedere di fare un lavoro migliore chip di compensazione. Questo può significare cose come:

- Puntando l’ugello del refrigerante migliore per eliminare i trucioli dal taglio

- Aumentare la vostra pressione del refrigerante o se si utilizza nebbia aumentare la pressione dell’aria

- passaggio dalla nebbia di inondazione del liquido di raffreddamento

Ottimizzare la Profondità di Taglio e Taglio Larghezza con G-Guidata Taglio Optimizer

Abbiamo introdotto il Taglio Optimizer po ‘ di tempo fa ed è stato estremamente popolare parte del G-Procedura guidata. Fino ad oggi, solo G-Wizard ha un ottimizzatore di taglio.

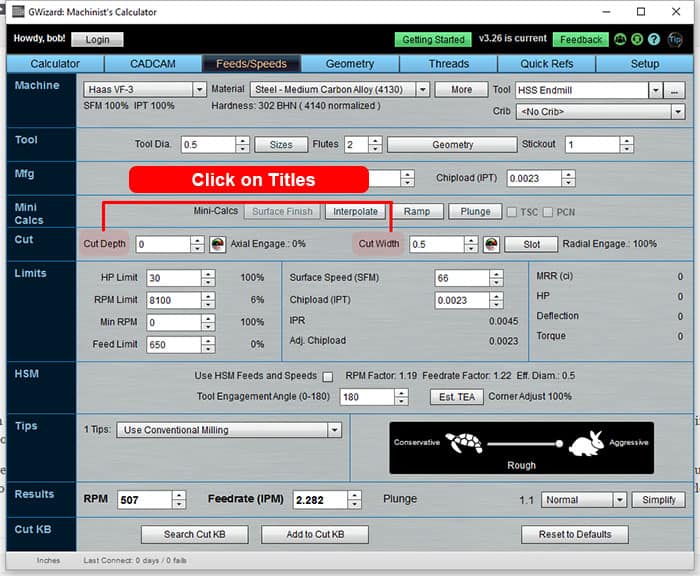

L’ottimizzatore di taglio è facile da usare e consente di ottimizzare una delle due variabili (Profondità di taglio o Larghezza di taglio) mentre si mantiene costante l’altra. Ad esempio, supponiamo che sia necessario lavorare uno slot profondo 1″ con un cutter che è il diametro dello slot. Si terrà Larghezza di taglio costante-è il diametro della taglierina. Ma la profondità di taglio è la variabile da ottimizzare. Ciò che fa l’ottimizzatore di taglio è calcolare il taglio più profondo che può essere eseguito senza creare un’eccessiva deflessione dello strumento.

O fare un esempio opposto. Stai profilando un muro e ti piacerebbe farlo in un singolo passaggio invece di dover scendere per più passaggi. Vuoi farlo perché la finitura del muro apparirà più bella senza avere i passaggi visibili e perché diffonde l’usura su una lunghezza del flauto più lunga, il che significa che il tuo strumento durerà più a lungo. In tal caso, la profondità di taglio è la costante e la Larghezza di taglio è ciò che desideri ottimizzare.

Cut Optimizer è buono con entrambi i tipi di problema e vi mostriamo esattamente come funziona nel nostro video G-Wizard University:

Cut Optimizer in action

G-Wizard University fornisce brevi video su argomenti specifici che rendono più facile imparare il nostro software G-Wizard.

Ottimizzare la profondità di taglio o Stepover per tenere sotto controllo la deflessione dell’utensile è semplicissimo. Basta fare clic sul titolo di quello che si desidera ottimizzare ed è fatto:

Basta fare clic sull’etichetta della variabile per ottimizzare (Profondità o Larghezza) ed è fatto!

Quanta deflessione si deve consentire quando si ottimizza la profondità di taglio e la larghezza?

Quanta deflessione degli utensili dovremmo permettere?

Questo è un argomento complesso e ti rimanderò a un articolo dedicato per ulteriori informazioni. Basti dire che permettiamo di più per la sgrossatura che per la finitura perché troppa deflessione è cattiva quando si desidera una buona finitura superficiale o è necessario mantenere tolleranze strette. Pertanto, i passaggi di finitura possono tollerare meno.

Per la sgrossatura, la deflessione equivale all’incirca all’eccentricità per quanto riguarda la durata dell’utensile. Anche un po ‘ (come % del carico massimo del chip), può davvero ridurre la durata dell’utensile. Pensando al tuo utensile da taglio come la graffetta che si è piegata troppe volte, e con la deflessione si sta piegando a qualunque sia il tuo numero di giri del mandrino come volte al minuto. Peggio ancora, la deflessione eccita le chiacchiere come un matto.

I limiti di deflessione predefiniti di G-Wizard sono piuttosto conservativi e mirano a ridurre al minimo le chiacchiere. Ma, è possibile impostare a quello che vuoi.

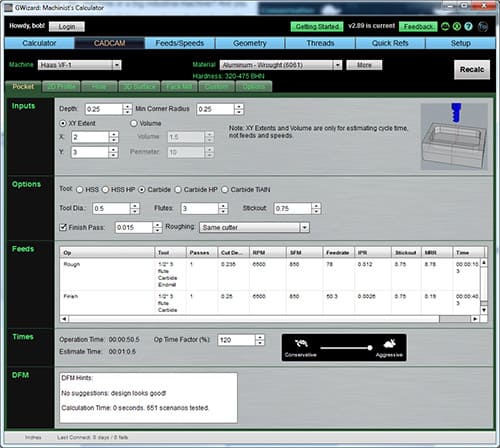

Ottimizzazione della profondità di taglio e della larghezza di taglio Utilizzando le procedure guidate CADCAM

La procedura guidata CADCAM per la ricerca dei parametri ottimali per intascare

Cut Optimizer è stato un grande progresso–finalmente uno strumento che ha reso la determinazione della migliore profondità di taglio o larghezza di taglio una scienza. Ma i maghi CADCAM sono ancora più potenti e stranamente, più semplici da usare. Le procedure guidate CADCAM sono una funzionalità inclusa in ogni copia di G-Wizard Calculator. Si accede facendo clic sulla scheda CADCAM. Immaginate di avere un assistente che era veramente bravo a capire “Tagliare le ricette.”Una ricetta di taglio è tutto ciò che devi sapere per dire al software CAM come generare un percorso utensile per tagliare una particolare caratteristica:

– Velocità di avanzamento e velocità di taglio–naturalmente!

– Quale strumento utilizzare

– Profondità di taglio e larghezza di taglio

Inoltre, si desidera che la ricetta affronti sia la sgrossatura che la finitura senza dover dire al proprio assistente nulla di aggiuntivo. Infine, vuoi che questo assistente ti faccia il minor numero possibile di domande. Dopo tutto, il tuo tempo è prezioso. Lascia che l’assistente si preoccupi dei dettagli.

Questo è esattamente ciò che fanno i maghi CADCAM. È più facile guardarli in azione che cercare di spiegare ulteriormente, quindi dai un’occhiata a un altro nuovo video di G-Wizard University per i dettagli:

CADCAM Wizards: lascia che il tuo assistente intelligente lo capisca

CADCAM Wizards mette davvero un potere incredibile a portata di mano. Come ho detto nel video, quando è stata l’ultima volta che hai avuto la possibilità di eseguire 1100 diversi scenari per trovare la migliore combinazione di parametri per un lavoro? Non avrò mai abbastanza tempo per farlo nemmeno una volta. Tuttavia, come mi ha detto un cliente, G-Wizard consente di ottimizzare ogni taglio. Lo rende anche facile farlo.

Le procedure guidate CADCAM utilizzano la fresatura ad alta efficienza

Una delle cose che le procedure guidate CADCAM aiutano è la fresatura ad alta efficienza (HEM).

Mentre sembra che potrebbe essere qualcosa di estremamente avanzato e difficile da capire, il principio alla base della fresatura ad alta efficienza è in realtà piuttosto semplice. Se seppellisci il tuo cutter nel lavoro, finirai per fare più passaggi per arrivare fino alla profondità di una tasca in molti casi. Con l’ORLO, l’idea è di utilizzare il più possibile la lunghezza del flauto sulla taglierina. Si può essere in grado di tagliare quella tasca in un unico strato invece di diversi.

Utilizzando più flauto lunghezza significa diffondere l’usura su una lunghezza più lunga. Ciò significa che la taglierina dura più a lungo, o può anche significare che si può guidare un po ‘ più difficile.

In cambio, facciamo un po ‘ di marcia indietro. L’utilizzo di tale profondità di taglio significa che potremmo avere problemi di clearance del chip e di calore. Il passo indietro è il modo in cui evitiamo questo. Si scopre che i parametri di taglio risultanti funzionano alla grande per i percorsi utensile di lavorazione ad alta velocità, che portano ancora più prestazioni all’ORLO.

Quando CADCAM Wizards considera le varie combinazioni di Profondità di taglio e Stepover, preferisce una maggiore Profondità di taglio rispetto a una più superficiale, a parità di altre condizioni.

Che dire di Stepovers per percorsi utensile 3D?

Il lettore astuto vedrà che molto di ciò che è stato detto sopra è ottimo per la macchina 2 1/2D, ma potrebbe non applicarsi ai percorsi utensile 3D. È vero, e questa è un’area completamente nuova. Abbiamo un grande articolo sulla selezione dei migliori stepovers per la profilazione 3D che parla attraverso la teoria. Ma dai un’occhiata:

G-Wizard Calculator ha una procedura guidata CADCAM in grado di ottimizzare stepover per i percorsi degli strumenti di profilazione 3D utilizzando tutti quegli stessi principi.

Conclusione

Entrambi questi strumenti sono unici per G-Wizard, quindi se stai cercando di rendere la profondità di taglio e la larghezza di taglio un po ‘ più scientifica (e sai che dovresti davvero farlo), hai trovato il posto giusto. Mettili al lavoro per te, sono facili e veloci, e prima che te ne accorgi troverai che i tuoi tempi di ciclo sono più brevi e che i tuoi strumenti durano più a lungo. È quasi buono come il pane a fette. Beh, non proprio, ma vicino. Se non hai mai provato G-Wizard, assicurati di controllare la nostra prova gratuita di 30 giorni.