Obs: Detta är Lektion 5 i våra gratis e-Postflöden & hastigheter Master Class. Klicka här för att lära dig mer om mästarklassen.

skärhastighet, matningshastighet, Stepover och skärdjup.

innan du kan generera g-koden för en viss funktion måste CAM-programvaran känna till dessa saker. De flesta CNC ’ er beräknar skärhastighet och matningshastighet med hjälp av vetenskap. Tyvärr har de flesta CNC ’ ers inget vetenskapligt sätt att välja skärdjup och Stepover. Ditt val av skärdjup och Stepover kommer att begränsa skärhastighet och matningshastighet. Det betyder att vi kan låsa upp mycket potential genom att anta ett mer vetenskapligt tillvägagångssätt för skärningsdjup och Stepover.

definiera skärdjup och skärbredd

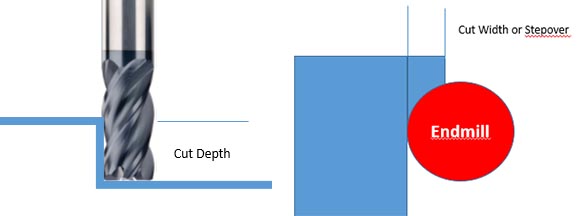

låt oss börja med att definiera termerna ”skärdjup” och ”Klippbredd” (även kallad ”Stepover”). Eftersom en bild säger mer än tusen ord:

skärdjup är längden på sidan av flöjterna som faktiskt skär. Så om du gör en ficka i flera steg eller lager är det tjockleken på det aktuella lagret du skär och inte fickans totala djup. Skärdjup kallas också axiellt skärdjup.

Klippbredd, även kallad Stepover, är den totala tjockleken på skäret när du tittar på skärverktyget ovanifrån. Det kan inte vara mer än 100% av skärarens diameter. Stepover kallas också radiellt skärdjup.

för fullständighetens skull definieras skärhastigheten som din spindelhastighet (i varvtal) i skärningen. Matningshastighet definieras som hur snabbt skäret rör sig genom skäret.

Materialavlägsningshastighet: vad vi optimerar

Låt oss vara specifika om vad vi optimerar. Vid grovbearbetning vill vi optimera Materialavlägsningshastigheten. När allt kommer omkring är syftet med grovbearbetning borttagning av råmaterial. Vi vill göra det så snabbt vi kan utan att kompromissa med Verktygslivslängden så mycket att det inte är värt det.

Materialavlägsningshastighet (förkortad MRR) är en funktion av:

- formen på verktyget. Den vanligaste är cylindern som är formen på de flesta skärverktyg.

- skärdjupet, som bestämmer längden på den cylindern.

- Stepover, som bestämmer vilken bråkdel av cylinderns omkrets som faktiskt skär.

- matningshastigheten, som är en multiplikator av cylindern när den färdas längs arbetsstycket.

en typisk MRR-beräkning ser ut så här:

MRR = axiellt skärdjup * radiellt skärdjup * matningshastighet (alla värden i tum eller tum per minut för matningshastighet)

denna formel ger antalet kubiktum per minut som ditt skärverktyg tar bort.

nu här är den sista biten:

bearbetningstiden grovbearbetning ditt arbetsstycke är mestadels bestäms av Material Borttagningshastighet. Om du kan få en högre Materialavlägsningshastighet kan du förkorta bearbetningstiden. För en kommersiell maskinverkstad kan optimering av MRR göra en enorm skillnad för ditt företag.

du kan se från den enkla formeln vad ett stort slagdjup av skärning och Stepover har på bearbetningstiden.

litar du på gissningar eller föråldrade tumregler för skärdjup eller Stepover?

skärdjup och stepover (skärbredd) är viktiga variabler vid fräsning av fickor, profilering, vändning och annan bearbetning där du skär med flöjterna på sidan av ett skärverktyg. Andra viktiga variabler är maskinens kapacitet, materialet som ska skäras och en beskrivning av verktyget som ska användas. Resten kan bestämmas utifrån dessa variabler.

trots vikten av skärdjup och Stepover har de flesta maskinister inte analytiska verktyg som hjälper dem att optimera sina värden. Istället förlitar de sig på gissningar, tumregler och vad som har fungerat bra tidigare.

tumregler kan vara användbara minneshjälpmedel när de används för att hänvisa till enkla fenomen som lätt förklaras. Men med skärdjup och skärbredd finns det så många komplexa fenomen som interagerar med varandra att tumregler är värdelösa. Värre är att de kan komma i konflikt.

är dina tumregler i strid med din produktivitet?

effekter av skärdjup (DOC)

här är några av de effekter som ändra skärdjup eller Stepover kan påverka:

- Material borttagning priser. Naturligtvis, allt annat lika, kanske vi kan ta bort det mesta materialet genom att begrava skäret vid maximalt djup och bredd. Men som ni vet är alla saker aldrig lika och den här strategin fungerar vanligtvis inte bra alls.

- fräsens förmåga att rensa chips. Att exponera mer av skäret genom grundare snittbredder gör det enkelt att rensa spånen. Att tvinga skäraren i smala bromsar med breda snittbredder och göra slitsarna mycket djupa i förhållande till skärdiametern gör det svårt att rensa chips och så du förmodligen recutting chips och allvarligt minska verktygslivslängden. I värsta fall kan skäraren bryta mycket snabbt.

- värme. Med rätt matningshastighet och skärhastighet går det mesta av värmen ut i chipet. Men ändå kan värme byggas upp på skäraren och om den lämnas okontrollerad kommer den att döda den skäraren snabbt. Den tid en flöjt tillbringar i snittet är tid när värmen bygger. Tiden ut ur snittet är kyltid. Skäraren utsätts för luft och kylvätska. Det skär inte, så det finns ingen friktion i det området. Avvägningar av MRRS kontra kylning ”arbetscykler” är en stor del av beräkningen av den bästa HSM-verktygsbanan och skärhastigheten. Att maximera det är en av anledningarna till att HSM-verktygsbanor är så produktiva.

- Effektbehov. Ju högre Materialborttagningshastigheter, desto mer spindelkraft kommer att krävas.

- Verktygsböjning. Ju mer kraft vi pumpar in i snittet via mer spindelkraft, desto högre skärkrafter, och desto större är verktygets tendens att avböjas.

- slitage: om du kan sprida slitaget längs mer av flöjtlängden för en viss mängd material som tas bort, kommer ditt verktyg självklart att vara mycket längre. Men detta handlas mot den större sannolikheten för Verktygsavböjning, vilket också kan vara dåligt för slitage. Att använda mer flöjtlängd betyder större skärdjup och allt annat som går med det som svårare chip clearing, mer värme och så vidare.

det finns faktiskt många fler sådana faktorer, och de är alla interrelaterade. Strategier som höghastighetsbearbetning gör dessa relationer ännu mer komplexa och oförutsägbara. Att välja den bästa Klippbredden och skärdjupet är en funktion för att optimera många avvägningar!

man kan göra systematiska experiment givet tid, men det finns så många variabler inblandade att varje kombination av maskin, material som ska skäras och verktyg kräver en helt ny uppsättning experiment som ska göras. En stor matris av skär-och Skärbreddsdjup måste monteras och matningshastighet och skärhastighet tillsammans med MRR: s beräknas. Mycket få har tid att göra allt detta, så de faller tillbaka på vad som har fungerat tidigare, vilket kanske inte ens är nära optimalt i nuet.

det vill säga, om du inte har vår G-Wizard Calculator programvara. GW Calculator har inte en utan två verktyg för att optimera skärdjup och skärbredd. Faktum är att eftersom det kan beräkna Kammusslingshöjder för 3D-profilering med ballnosed endmills, har det faktiskt tre verktyg, men vi vill fokusera på de två.

hur påverkar skärdjupet och skärbredden skärhastigheten och matningshastigheten?

ett skärverktyg måste kunna rensa marker som det skär. Om de inte rensas kommer de att klippas om och om igen. I den meningen konkurrerar de med ändverkets förmåga att skära nytt material.

men beroende på materialet som ska skäras kan recutting chips göra saker värre på olika sätt:

- processen att skära om flisen kan repa väggarna och golvet i funktionen och förstöra din ytfinish. Detta gäller särskilt i material som arbetar hårdare.

- arbete härdade marker kan tråkig din skärverktyg i en hast. Du skulle aldrig kasta en handfull superhärdade marker i vägen för din skärare, men det är vad som händer om du inte kan rensa chipsen.

- ju fler marker det staplas upp runt snittet, desto svårare är det att mata ut nya marker långt bort från snittet. Ju hårdare din kylvätska måste arbeta för att komma överallt-det kan blockeras av chips som staplas upp.

det är allt dåligt, men det blir värre. Vid någon tidpunkt, om du producerar chips tillräckligt snabbt, och din skärare är nere i ett hål eller slits med väggar som blockerar chips i, kommer du att skapa så många marker att de fastnar i tänderna på skäraren och du har snart en trasig skärare.

du kan skapa mer utrymme för chips att komma ut och kylvätska att komma in genom att minska skärdjupet eller Stepover. Ökande skärdjup eller Stepover kan kräva att du gör ett bättre jobb chip clearing. Det kan betyda sådana saker som:

- sikta kylvätskemunstycket bättre att rensa chips från snittet

- öka ditt kylvätsketryck eller om du använder dimma som ökar lufttrycket

- växla från dimma till översvämningskylvätska

optimera skärdjupet och skärbredden med G-Wizard ’ s Cut Optimizer

vi introducerade Cut Optimizer för en tid sedan och det var inte har varit en extremt populär del av g-Wizard. Till denna dag har endast G-Wizard En Cut Optimizer.

Cut Optimizer är lätt att använda, och det låter dig optimera en av de två variablerna (skärdjup eller Klippbredd) medan du håller den andra konstant. Anta till exempel att du måste bearbeta en slits som är 1″ djup med en skärare som är slitsens diameter. Du kommer att hålla skärbredd konstant-det är diametern på skäraren. Men skärdjupet är variabeln som ska optimeras. Vad Cut Optimizer gör är att beräkna det djupaste snittet som kan tas utan att skapa överdriven verktygsböjning.

eller ta ett motsatt exempel. Du profilerar en vägg och du vill göra det i ett enda pass istället för att behöva gå ner för flera pass. Du vill göra detta eftersom väggfinishen kommer att se snyggare ut utan att stegen är synliga och eftersom det sprider slitaget över en längre flöjtlängd, vilket innebär att ditt verktyg kommer att hålla längre. I så fall är skärdjupet konstant och Klippbredden är vad du vill optimera.

Cut Optimizer är bra med båda typerna av problem och vi visar dig exakt hur det fungerar i vår G-Wizard University Video:

Cut Optimizer in action …

G-Wizard University ger korta videor om specifika ämnen som gör det lättare att lära sig vår G-Wizard-programvara.

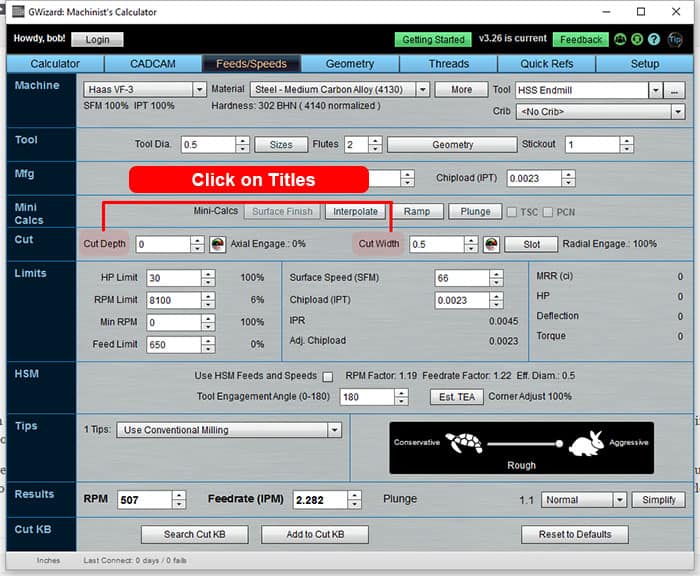

att optimera skärdjupet eller Stepover för att hålla Verktygsböjningen under kontroll är super lätt. Klicka bara på titeln på den du vill optimera och det är klart:

klicka bara på variabelns etikett för att optimera (djup eller bredd) och det är klart!

hur mycket avböjning ska du tillåta när du optimerar skärdjupet och bredden?

hur mycket verktygsböjning ska vi tillåta?

Detta är ett komplext ämne, och jag hänvisar dig till en dedikerad artikel för mer information. Det räcker med att säga att vi tillåter mer för grovbearbetning än efterbehandling eftersom för mycket avböjning är dåligt när du vill ha en bra ytfinish eller behöver hålla snäva toleranser. Därför kan slutpass tolerera mindre.

för grovbearbetning är avböjning ungefär lika med runout när det gäller verktygslivslängd. Även lite (som en % av max chipbelastning) kan verkligen förkorta verktygslivslängden. Tänker på ditt skärverktyg som pappersklippet som böjdes för många gånger, och med avböjning blir det böjt oavsett vad din spindelvarvtal är som gånger per minut. Värre, avböjning exciterar chatter som galen.

g-Wizards standardavböjningsgränser är ganska konservativa och syftar till att minimera chatter. Men du kan ställa in dem på vad du vill.

optimera skärdjup och skärbredd med CADCAM Wizards

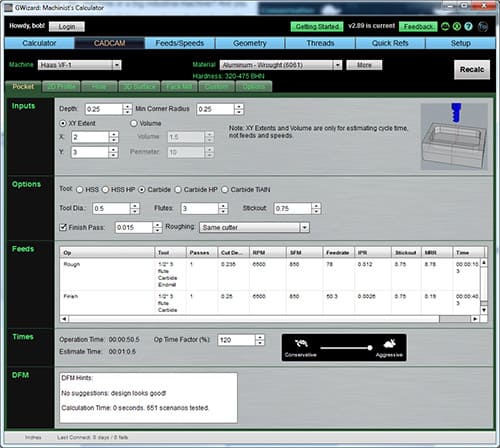

CADCAM–guiden för att hitta optimala parametrar för pocketing…

Cut Optimizer var ett bra framsteg-äntligen ett verktyg som gjorde att bestämma det bästa skärdjupet eller Klippbredden en vetenskap. Men CADCAM-guiderna är ännu kraftfullare och konstigt nog, enklare att använda. CADCAM Wizards är en funktion som ingår i varje kopia av G-Wizard Calculator. De nås genom att klicka på fliken CADCAM. Tänk dig att ha en assistent som var riktigt bra på att räkna ut ”Cut recept.”Ett Klipprecept är allt du behöver veta för att berätta för CAM– programvaran hur man genererar en verktygsväg för att skära en viss funktion:

–matningshastighet och skärhastighet-naturligtvis!

– skärdjup och skärbredd

dessutom vill du att receptet ska ta itu med både grovbearbetning och efterbehandling utan att du behöver berätta för din assistent något extra. Slutligen vill du att den här assistenten ska ställa dig så få frågor som möjligt. När allt kommer omkring är din tid värdefull. Låt assistenten oroa sig för detaljerna.

det är precis vad CADCAM Wizards gör. Det är lättare att titta på dem i aktion än att försöka förklara ytterligare, så kolla in en annan ny G-Wizard University-video för detaljerna:

CADCAM Wizards: låt din smarta assistent räkna ut det …

CADCAM Wizards verkligen sätta några fantastiska kraft till hands. Som jag sa i videon, när var sista gången du fick chansen att köra 1100 olika scenarier för att hitta den bästa kombinationen av parametrar för ett jobb? Jag kommer aldrig att ha tillräckligt med tid att göra det ens en gång. Men som en kund sa till mig gör G-Wizard det möjligt att optimera varje snitt. Det gör det till och med enkelt att göra det.

CADCAM Wizards använder högeffektiv fräsning

en av de saker som CADCAM Wizards hjälper till med är högeffektiv fräsning (HEM).

även om det låter som att det kan vara något extremt Avancerat och svårt att förstå, är principen bakom högeffektiv fräsning faktiskt ganska enkel. Om du begraver din skärare i arbetet kommer du att sluta göra flera pass för att komma ner till hela djupet av en ficka i många fall. Med HEM är tanken att använda så mycket av flöjtlängden som möjligt på din skärare. Du kanske kan klippa den fickan i ett enda lager istället för flera.

att använda mer flöjtlängd betyder att sprida slitaget över en längre längd. Det betyder att din skärare håller längre, eller det kan också betyda att du kan köra den lite hårdare.

i utbyte, vi backa bort Stepover lite. Med hjälp av en sådan djup skärdjup innebär att vi kan ha Chip clearance och värmeproblem. Att backa av Stepover är hur vi undviker det. Det visar sig att de resulterande skärparametrarna fungerar bra för Höghastighetsbearbetningsverktygsvägar, vilket ger ännu mer prestanda.

när CADCAM Wizards överväger de olika kombinationerna av skärdjup och Stepover, föredrar det ett större skärdjup över en mer grund, allt annat lika.

vad sägs om Stepovers för 3D-verktygsbanor?

den skarpsinniga läsaren kommer att se att en hel del av vad som sagts ovan är bra för 2 1/2D maskin, men kanske inte gäller för 3D verktygsbanor. Det är sant, och det är ett helt nytt område. Vi har en bra artikel om att välja de bästa stepovers för 3D-profilering som talar genom teorin. Men kolla in det:

G-Wizard Calculator har en CADCAM-guide som kan optimera stepover för 3D-profileringsverktygsbanor med alla samma principer.

slutsats

båda dessa verktyg är unika för G-Wizard, så om du vill göra skärdjup och skärbredd lite mer vetenskaplig (och du vet att du verkligen borde) har du hittat rätt plats. Få dem att fungera för dig, de är snabba och enkla, och innan du vet ordet av hittar du dina cykeltider är kortare och dina verktyg håller längre. Det är nästan lika bra som skivat bröd. Tja, inte riktigt, men nära. Om du aldrig har provat G-Wizard, se till att kolla in vår gratis 30-dagars provperiod.