Bemærk: Dette er Lektion 5 i vores gratis e-mail-Feeds & hastigheder Master Class. Klik her for at lære mere om masterklassen.

Skærehastighed, fremføringshastighed, Stepover og skæredybde.

før du kan generere G-koden for en given funktion, skal CAM vide disse ting. De fleste CNC ‘ er beregner skærehastighed og tilførselshastighed ved hjælp af videnskab. Desværre har de fleste CNC ‘ er ingen videnskabelig måde at vælge skæredybde og Stepover. Dit valg af skæredybde og Stepover vil begrænse skærehastigheden og Tilspændingshastigheden. Det betyder, at vi kan frigøre et stort potentiale ved at vedtage en mere videnskabelig tilgang til skæredybde og Trinover.

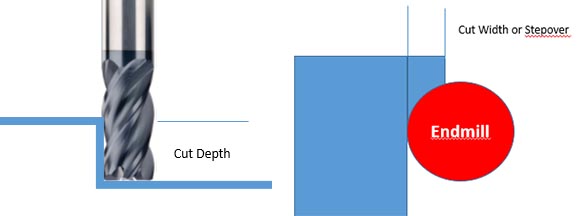

definition af Klippedybde og Klippebredde

lad os starte med at definere udtrykkene “Klippedybde” og “Klippebredde” (også kaldet “Stepover”). Da et billede er tusind ord værd:

skæredybde er længden af siden af fløjterne, der faktisk skærer. Så hvis du laver en lomme i flere trin eller lag, er det tykkelsen på det aktuelle lag, du skærer, og ikke den samlede dybde på lommen. Skæredybde kaldes også aksial skæredybde.

Klippebredde, også kaldet Stepover, er den samlede tykkelse af snittet, når du ser skæreværktøjet ovenfra. Det kan ikke være mere end 100% af knivens diameter. Stepover kaldes også Radial skæredybde.

for fuldstændighedens skyld defineres skærehastigheden som din spindelhastighed (i omdrejningstal) i snittet. Tilførselshastighed defineres som, hvor hurtigt fræseren bevæger sig gennem snittet.

Materialefjernelseshastighed: hvad vi optimerer

lad os være specifikke om, hvad vi optimerer. Ved skrub ønsker vi at optimere Materialefjernelseshastigheden. Når alt kommer til alt er formålet med roughing fjernelse af råmaterialer. Vi ønsker at gøre det så hurtigt som muligt uden at gå på kompromis med Værktøjslevetiden så meget, at det ikke er det værd.

Materialefjernelseshastighed (forkortet MRR) er en funktion af:

- formen af værktøjet. Den mest almindelige er cylinderen, der er formen på de fleste skæreværktøjer.

- skæredybden, som bestemmer længden af denne cylinder.

- Trinover, som bestemmer, hvilken brøkdel af cylinderens omkreds der faktisk skærer.

- tilførselshastigheden, som er en multiplikator af cylinderen, når den bevæger sig langs emnet.

en typisk MRR-beregning ser sådan ud:

MRR = aksial skæredybde * Radial skæredybde * tilførselshastighed (alle værdier i tommer eller tommer pr.minut for tilførselshastighed)

denne formel giver det antal kubikcentimeter pr. minut, som dit skæreværktøj fjerner.

nu er her det sidste stykke:

den bearbejdningstid, der bruges til at skrubbe dit emne, bestemmes for det meste af Materialefjernelseshastigheden. Hvis du kan få en højere Materialefjernelseshastighed, kan du forkorte bearbejdningstiden. For et kommercielt Maskinværksted kan optimering af MRR gøre en enorm forskel for din virksomhed.

du kan se fra den enkle formel, hvad en enorm slagdybde og trin har på bearbejdningstiden.

stoler du på gætterier eller forældede tommelfingerregler for skæredybde eller Stepover?

skæredybde og trinover (skærebredde) er afgørende variabler, når du fræser lommer, profilering, vender og enhver anden bearbejdningsoperation, hvor du klipper med fløjterne på siden af et skæreværktøj. Andre vigtige variabler er maskinens evner, det materiale, der skal skæres, og en beskrivelse af det værktøj, der skal bruges. Resten kan bestemmes ud fra disse variabler.

på trods af vigtigheden af skæredybde og Stepover har de fleste maskinister ikke analytiske værktøjer, der hjælper dem med at optimere deres værdier. I stedet, de er afhængige af gætterier, tommelfingerregler, og hvad der har fungeret godt i fortiden.

tommelfingerregler kan være nyttige hukommelseshjælpemidler, når de bruges til at henvise til enkle fænomener, der let forklares. Men med skæredybde og Skærebredde er der så mange komplekse fænomener, der interagerer med hinanden, at tommelfingerregler er ubrugelige. Værre, de kan komme i konflikt.

er dine tommelfingerregler i strid med din produktivitet?

effekter af skæredybde (DOC)

her er et par af de effekter, som ændring af skæredybde eller Stepover kan påvirke:

- materiale fjernelse satser. Selvfølgelig, alt andet lige, kan vi muligvis fjerne det mest materiale ved at begrave kutteren i maksimal dybde og bredde. Men som du ved, er alle ting aldrig lige, og denne strategi fungerer normalt slet ikke godt.

- fræserens evne til at rydde chips. At udsætte mere af fræseren gennem lavere skærebredder gør det let at rydde chip. At tvinge fræseren til smalle bremser med brede skærebredder og gøre slidserne meget dybe i forhold til skærediameteren gør det svært at rydde chips, og så reducerer du sandsynligvis chips igen og reducerer værktøjets levetid alvorligt. I værste fald kan kutteren bryde meget hurtigt.

- varme. Med korrekt tilførselshastighed og skærehastighed går det meste af varmen ud i chippen. Men alligevel kan der opbygges varme på kutteren, og hvis den ikke er markeret, vil den dræbe den fræser hurtigt. Den tid en fløjte tilbringer i snittet er tid, hvor varmen er ved at bygge. Tiden ud af snittet er køletid. Fræseren udsættes for luft og kølevæske. Det skærer ikke, så der er ingen friktion i dette område. Afvejninger af MRR ‘s versus køling” duty cycles ” er en stor del af beregningen af den bedste HSM værktøjsvej tilspænding og skærehastighed. Maksimering af det er en af grundene til, at HSM-værktøjsbaner er så produktive.

- Strømkrav. Jo højere Materialefjernelseshastigheder, desto mere spindelkraft kræves.

- Værktøj Afbøjning. Jo mere kraft vi pumper ind i skæret via mere spindelkraft, jo højere skærekræfter, og jo større er værktøjets tendens til afbøjning.

- slid: hvis du kan sprede slid langs mere af fløjtelængden for en given mængde materiale fjernet, vil dit værktøj naturligvis vare meget længere. Men dette handles mod den større sandsynlighed for Værktøjsafbøjning, hvilket også kan være dårligt for slid. Brug af mere fløjtelængde betyder større skæredybde, og alt andet, der følger med det, som f.eks.

der er faktisk mange flere sådanne faktorer, og de er alle indbyrdes forbundne. Strategier som Højhastighedsbearbejdning gør disse indbyrdes forhold endnu mere komplekse og uforudsigelige. At vælge den bedste snitbredde og skæredybde er en funktion til at optimere en masse afvejninger!

man kan udføre systematiske eksperimenter givet tid, men der er så mange variabler involveret, at enhver kombination af maskine, materiale, der skal skæres, og værktøj kræver et helt nyt sæt eksperimenter, der skal udføres. En stor matrice af dybder af snit og Skærebredder skal samles og foderhastighed og skærehastighed sammen med MRR ‘ er beregnet. Meget få har tid til at gøre alt det, så de falder tilbage på det, der har fungeret i fortiden, hvilket måske ikke engang er tæt på det optimale i nutiden.

det er, medmindre du har vores g-guiden Regnemaskine. Regnemaskinen har ikke et, men to værktøjer til optimering af skæredybde og Skærebredde. Faktisk, da det kan beregne Kammuslinghøjder til 3D-profilering med ballnosed endmills, har det faktisk tre værktøjer, men vi vil fokusere på de to.

Hvordan påvirker skæredybden og skærebredden skærehastigheden og fremføringshastigheden?

et skæreværktøj skal kunne rydde chips, som det skærer. Hvis de ikke er ryddet, vil de blive skåret igen og igen. I den forstand konkurrerer de med endemøllens evne til at skære nyt materiale.

men afhængigt af det materiale, der skal skæres, kan recutting chips gøre tingene værre på forskellige måder:

- processen med recutting chips kan ridse vægge og gulv af funktionen, ødelægger din overfladefinish. Dette gælder især i materialer, der arbejder hårdere.

- Arbejdshærdede chips kan sløve dit skæreværktøj i en fart. Du vil aldrig smide en håndfuld superhærdede chips ind i din fræsers sti, men det er hvad der sker, hvis du ikke kan rydde chipsene.

- jo flere chips der er stablet op omkring snittet, jo sværere er det at skubbe nye chips langt væk fra snittet. Jo sværere dit kølevæske skal arbejde for at komme overalt-det kan blokeres af chips, der hober sig op.

det er alt dårligt, men det bliver værre. På et tidspunkt, hvis du producerer chips hurtigt nok, og din fræser er nede i et hul eller slot med vægge, der blokerer chips i, vil du oprette så mange chips, at de sidder fast i knivens tænder, og du har snart en brudt fræser.

du kan skabe mere frihøjde for chips til at komme ud og kølevæske til at komme ind ved at reducere skæredybden eller Stepover. Øget skæredybde eller Stepover kan kræve, at du gør et bedre job Chip clearing. Det kan betyde sådanne ting som:

- mål kølemiddeldysen bedre for at rydde chips fra snittet

- forøgelse af dit kølevæsketryk, eller hvis du bruger tåge, der øger lufttrykket

- skift fra tåge til oversvømmelseskølevæske

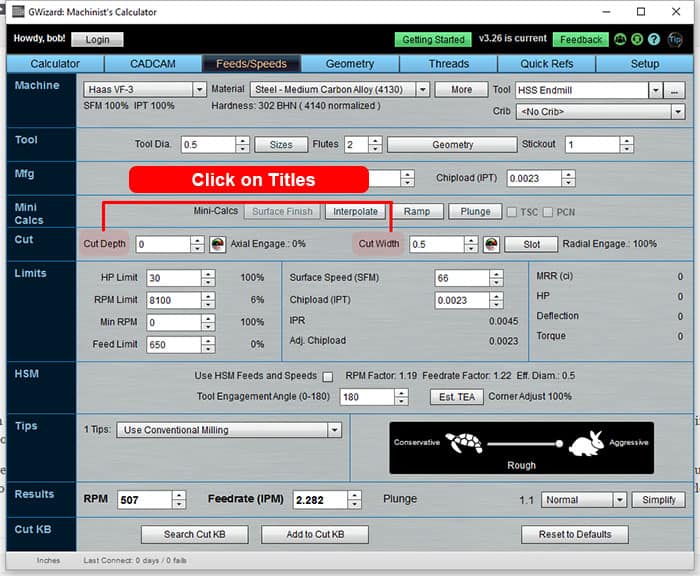

optimering af skæredybde og Skærebredde ved hjælp af G-guidens Skæreoptimering

vi introducerede Skæreoptimeringen for nogen tid siden, og det er har været en meget populær del af G-guiden. Indtil i dag er det kun G-guiden, der har en Skæreoptimering.

Klippeoptimeringen er nem at bruge, og den giver dig mulighed for at optimere en af de to variabler (Klippedybde eller Klippebredde), mens du holder den anden konstant. Antag for eksempel, at du har brug for at bearbejde en slot, der er 1″ dyb med en fræser, der er diameteren på spalten. Du vil holde Cut bredde konstant-det er diameteren af kutteren. Men skæredybde er variablen, der skal optimeres. Hvad Klippeoptimeringen gør, er at beregne det dybeste snit, der kan tages uden at skabe overdreven værktøjsafbøjning.

eller tag et modsat eksempel. Du profilerer en væg, og du vil gerne gøre det i et enkelt pas i stedet for at skulle træde ned for flere pas. Du vil gøre dette, fordi vægfinishen ser pænere ud uden at have trinene synlige, og fordi det spreder slid over en længere fløjtelængde, hvilket betyder, at dit værktøj holder længere. I så fald er skæredybden konstant, og skærebredden er det, du gerne vil optimere.

Skæreoptimering er god med begge slags problemer, og vi viser dig nøjagtigt, hvordan det fungerer i Vores g-guiden Universitetsvideo:

skær optimering i aktion …

g-guiden Universitet giver korte videoer om specifikke emner, der gør det lettere at lære vores g-guiden program.

det er super nemt at optimere skæredybden eller skridtet for at holde værktøjets afbøjning under kontrol. Klik bare på titlen på den, du vil optimere, og den er færdig:

bare klik på etiketten på variablen for at optimere (dybde eller bredde), og det er gjort!

hvor meget afbøjning skal du tillade, når du optimerer dybden af snit og bredde?

hvor meget værktøjsafbøjning skal vi tillade?

dette er et komplekst emne, og jeg vil henvise dig til en dedikeret artikel for mere information. Det er tilstrækkeligt at sige, at vi tillader mere skrub end efterbehandling, fordi for meget afbøjning er dårlig, når du vil have en god overfladefinish eller har brug for at holde stramme tolerancer. Derfor kan færdigpasninger tolerere mindre.

ved skrub svarer afbøjning stort set til runout for så vidt angår værktøjslevetid. Selv lidt (som en % af maksimal spånbelastning) kan virkelig forkorte værktøjets levetid. Tænker på dit skæreværktøj som papirclipsen, der blev bøjet for mange gange, og med afbøjning bliver det bøjet på uanset hvad din spindelomdrejningstal er som gange pr. Værre, afbøjning ophidser snak som en sindssyg.

g-guidens standardafbøjningsgrænser er ret konservative og har til formål at minimere chatter. Men du kan indstille dem til hvad du vil.

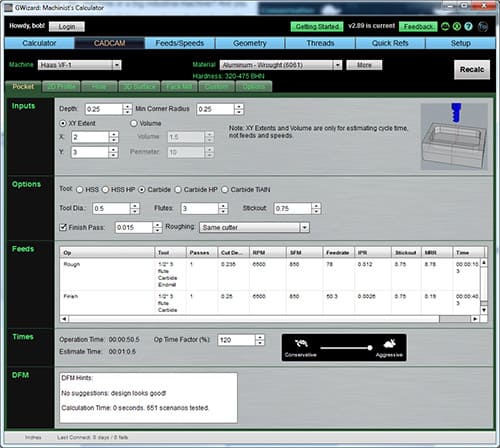

optimering af Klippedybde og Klippebredde ved hjælp af CADCAM–guider

CADCAM-guiden til at finde optimale parametre til lomme…

Skæreoptimering var et stort fremskridt-endelig et værktøj, der gjorde det muligt at bestemme den bedste Klippedybde eller Klippebredde en videnskab. Men CADCAM-guiderne er endnu mere magtfulde og underligt nok, enklere at bruge. CADCAM guider er en funktion, der følger med hver kopi af G-guiden Lommeregner. De åbnes ved at klikke på fanen CADCAM. Forestil dig at have en assistent, der var rigtig god til at finde ud af “Cut opskrifter.”En skåret opskrift er alt hvad du behøver at vide for at fortælle CAM– programmet, hvordan man genererer en værktøjsbane til at skære en bestemt funktion:

–tilspændingshastighed og skærehastighed-naturligvis!

– hvilket værktøj du skal bruge

– Klippedybde og Klippebredde

desuden vil du have opskriften til at adressere både skrub og efterbehandling, uden at du behøver at fortælle din assistent noget yderligere. Endelig vil du have denne assistent til at stille dig så få spørgsmål som muligt. Når alt kommer til alt er din tid værdifuld. Lad assistenten bekymre sig om detaljerne.

det er præcis, hvad CADCAM guider gør. Det er lettere at se dem i aktion end at forsøge at forklare yderligere, så tjek en anden ny g-guiden Universitet video for detaljerne:

CADCAM guider: lad din smarte assistent finde ud af det …

CADCAM guider virkelig sætte nogle fantastiske magt ved hånden. Som jeg sagde i videoen, hvornår var sidste gang du fik en chance for at køre 1100 forskellige scenarier for at finde den bedste kombination af parametre til et job? Jeg vil aldrig have tid nok til at gøre det endnu en gang. Men som en kunde sagde til mig, g-Guiden gør det muligt at optimere hvert snit. Det gør det endda nemt at gøre det.

CADCAM-guider bruger højeffektiv fræsning

en af de ting, som CADCAM-guider hjælper med, er højeffektiv fræsning (HEM).

selvom det lyder som om det kunne være noget ekstremt avanceret og svært at forstå, er princippet bag højeffektiv fræsning faktisk ret simpelt. Hvis du begraver din fræser i arbejdet, vil du ende med at lave flere passeringer for at komme ned til den fulde dybde af en lomme i mange tilfælde. Med HEM er ideen at bruge så meget af fløjtelængden som muligt på din fræser. Du kan muligvis skære lommen i et enkelt lag i stedet for flere.

brug af mere fløjtelængde betyder at sprede slid over en længere længde. Det betyder, at din fræser holder længere, eller det kan også betyde, at du kan køre den lidt hårdere.

til gengæld trækker vi os lidt tilbage. Brug af en sådan dyb skæredybde betyder, at vi kunne have chip clearance og varmeproblemer. At bakke op om overgangen er, hvordan vi undgår det. Det viser sig, at de resulterende skæreparametre fungerer godt til højhastighedsbearbejdningsværktøjsstier, hvilket giver endnu mere ydelse til faldet.

når CADCAM-guider overvejer de forskellige kombinationer af skæredybde og trin, foretrækker det en større skæredybde frem for en mere lavvandet, alt andet lige.

hvad med Stepovers til 3D Toolpaths?

den kloge læser vil se, at meget af det, der er blevet sagt ovenfor, er fantastisk til 2 1/2D-maskine, men gælder muligvis ikke for 3D-værktøjsbaner. Det er sandt, og det er et helt nyt område. Vi har en god artikel om valg af de bedste stepovers til 3D-profilering, der taler gennem teorien. Men tjek det ud:

G-guiden Calculator har en CADCAM guiden, der kan optimere stepover for 3D profilering værktøjsbaner ved hjælp af alle de samme principper.

konklusion

begge disse værktøjer er unikke for G-guiden, så hvis du ønsker at gøre dybden af snit og Klippebredde lidt mere videnskabelig (og du ved, at du virkelig burde), har du fundet det rigtige sted. Sæt dem til at arbejde for dig, de er hurtige og nemme, og før du ved af det, finder du, at dine cyklustider er kortere, og dine værktøjer holder længere. Det er næsten lige så godt som skiveskåret brød. Nå, ikke helt, men tæt på. Hvis du aldrig har prøvet g-guiden, skal du sørge for at tjekke vores gratis 30-dages prøveperiode.