Während sich die Rotoren drehen (vom Leistungseingangsende aus gesehen gegen den Uhrzeigersinn), wird Luft durch die Einlassöffnung am Leistungseingangsende in den Zylinder gesaugt. Ein Luftvolumen wird eingeschlossen, wenn die Rotorkeulen die Einlassabschneidepunkte in den Zylindern passieren. Kompression tritt auf, während der männliche Rotor in die weibliche Flöte rollt und verringert nach und nach den Raum, der dadurch den Druck erhöht. Die Kompression wird fortgesetzt, bis der Lappen und die Flöte die Auslassöffnung passieren. Die Druckluft wird dann in den Luft-/Fluidspeicher abgegeben. Für jede vollständige Umdrehung des männlichen Rotors gibt es vier vollständige Kompressionszyklen.“, „Bild“: „https://www.quincycompressor.com/wp-content/uploads/2015/07/Compression-Cycle.jpg“, „Autor“: { „@type“: „Organisation“, „name“: „Quincy Compressor“ }, „Herausgeber“: { „@type“: „Organisation“, „name“: „Quincy Compressor“, „logo“: { „@type“: „ImageObject“, „url“: „https://yt3.ggpht.com/a/AGF-l79KdbNytCQYM-WoOX_hLahSmac1yR_RvFzm_w=s900-c-k-c0xffffffff-no-rj-mo“ } }, “ datePublished“: „2015-03-03“, „Datum geändert“: „2020-02-26“}

Schraubenkompressoren treiben eine Vielzahl unterschiedlicher Fertigungsprozesse an. In jeder Fabrik, in der Waren hergestellt werden, finden Sie mit ziemlicher Sicherheit mindestens einen Drehschraubenluftkompressor bei der Arbeit. Industrielle Schraubenkompressoren bieten den Vorteil einer Einschaltdauer von 100% und die Möglichkeit, 24 Stunden am Tag in Betrieb zu bleiben. Während ein Kolbenkompressor intermittierende Pausen benötigt, um optimal zu funktionieren, arbeitet ein Drehschraubenkompressor bei kontinuierlichem Einsatz tatsächlich besser.

Die richtige Dimensionierung der Drehschrauben und die Gewährleistung einer effizienten Auslegung des Luftsystems und der Kompressorsteuerung führen zu einer hoch energieeffizienten Kompression. Wir werden darüber sprechen, wie Rotationsschraubenkompressoren funktionieren und wie sie für eine optimale Langlebigkeit in Topform gehalten werden können.

Wie funktioniert ein Rotationskompressor?

Wenn der Durchschnittsmensch an einen Luftkompressor denkt, stellt er sich einen Hubkolbenluftkompressor vor, der von Kolben angetrieben wird. Diese Arten von Kompressoren verwenden Kolben, um Luft in einen kleinen Raum zu bewegen und anschließend die resultierende Druckluft in einem Auffangbehälter zu sammeln. Während diese Kompressoren seit Jahrzehnten im Einsatz sind und relativ kostengünstig sind, sind sie nicht unbedingt die beste Option zur Herstellung von Druckluft.

Drehschraubenluftkompressoren verwenden einen Verdrängermechanismus, der auf zwei Schrauben basiert, die sich präzise ausrichten. Diese ineinandergreifenden Rotoren reduzieren das Luftvolumen und erhöhen den Druck.

Wie komprimieren sie Luft?

Das Prinzip des Schraubenkompressors beruht auf einem engen Eingriff der männlichen und weiblichen Rotoren. Wenn Luft in den Kompressor eintritt, wird sie zwischen den Rotoren eingeschlossen und im Volumen reduziert. Der Drehschraubenkompressorzyklus funktioniert wie folgt.

- Das Einlassventil saugt atmosphärische Luft an.

- Die Luft strömt über die Druckleitung des Systems zu einem Regelventil, das für die Einstellung des Gesamtdrucks des Systems verantwortlich ist.

- Luft und Öl vermischen sich und werden durch die Rotoren im Luftstutzen verdichtet.

- Der Luftauslassschlauch transportiert das Luft-Öl-Gemisch vom Luftende weg.

- Das Luft-Öl-Gemisch tritt in den ersten Ölabscheidertank ein, der den Großteil des Öls aus der Luft entfernt.

- Luft strömt dann durch die sekundären Trennfilter, die den Rest des Ölnebels entfernen.

- Saubere Luft strömt aus dem System und wird im Auffangbehälter gesammelt, falls einer verwendet wird.

- Öl fließt in den Kühler und wird auf eine geeignete Temperatur reduziert, bevor es zu einem Ölfilter fließt.

- Der Ölfilter filtert verbleibende Verunreinigungen im Öl ab.

- Das saubere, recycelte Öl kehrt durch eine sogenannte Scavenge-Linie zum Luftkanal zurück.

Obwohl die Vorstellung des Drehschraubenkompressorzyklus als eine Abfolge von Schritten hilft, den Betrieb der Maschine zu verdeutlichen, treten die Schritte nicht tatsächlich sequentiell auf. Sobald der Kompressor eingeschaltet ist, beginnen alle aufgeführten Schritte gleichzeitig und fahren fort, bis die Maschine ausgeschaltet ist.

Vorteile von Drehschraubenkompressoren

Werfen wir einen Blick auf die Vorteile von Drehschraubenkompressoren und warum der Zyklus im Vergleich zu anderen Kompressortypen vorteilhaft ist.

- Sicherheit und Komfort: Drehschraubenluftkompressoren können kontinuierliche Luftkompression für viele Zwecke liefern, und die Tatsache, dass die Schrauben in einem Gehäuse befestigt sind, macht sie sicherer zu bedienen.

- Funktionalität unter extremen Bedingungen: Rotationsluftkompressoren können sowohl bei hohen als auch bei niedrigen Temperaturen arbeiten, bei denen andere Kompressionsarten nicht verwendet werden können.

- Bessere Stromerzeugung: Diese Kompressoren haben sehr hohe Luftdurchflussraten und sind so ausgelegt, dass sie genügend Strom für Anwendungen mit hohem Bedarf erzeugen.

- Einfachere Wartung: Das Design von Rotationsluftkompressoren ist beeindruckend stromlinienförmig, und diese Kompressoren haben weit weniger Teile als andere.

- Leiser Betrieb: Diese Form der Luftkompression ist viel leiser als die Kompression von Kolben, und viele Schraubenkompressoren haben geräuschdämpfende Eigenschaften, um das Betriebsgeräusch noch mehr zu dämpfen.

- Energieeffizienz: Der Drehschraubenkompressorzyklus erzeugt weniger Wärme als herkömmliche Luftkompressoren, was zu einer größeren Energieeinsparung führt.

- Weniger Ölverbrauch: Geölte Rotationskompressoren arbeiten mit weniger Öl als andere Arten von überfluteten Kompressoren und haben eine minimale Verschleppung von Öl.

- Entwickelt für die langfristige: Qualität rotary schraube luft kompressoren dauern kann viele jahre und haben wenig zu keine reduktion in kapazität.

Sowohl kurz- als auch langfristig amortisieren sich die anfänglichen Mehrkosten eines Rotationskompressors durch diese Wirkungsgrade.

Drehschraubenkompressorkomponenten

Jede Komponente im System ist entscheidend für die Funktionsweise von Drehschraubenkompressoren. Das Herzstück eines Rotationsluftkompressors ist das Airend. Dies ist der Bereich, in dem die Luft tatsächlich komprimiert wird. Das Airend verfügt über ein Einlassventil, das Luft ansaugt und während des Verdichtungsprozesses mit Öl vermischt. Das System trennt dann Öl von der Luft und die Luft verlässt das System. Obwohl das Luftende der Ort der Kompression selbst ist, sind die folgenden zusätzlichen Komponenten alle wesentlich für den Drehschraubenkompressorzyklus.

Luftfilter

Nicht jede Luft ist gleich, und die Qualität der Luft, die in den Kompressor gelangt, beeinflusst die Langlebigkeit des Systems. Das Filtern von Luft, bevor sie das Einlassventil erreicht, ist insbesondere bei Anwendungen, bei denen die Umgebungsluft nicht sauber ist, unerlässlich. Luftfilter können direkt am Kompressor montiert oder entfernt platziert und mit einem Schlauch verbunden werden. Suchen Sie beim Platzieren des Luftfilters nach einem Bereich mit der kühlsten und saubersten Luft, um die besten Ergebnisse zu erzielen.

Primärer Abscheidetank

Wenn Druckluft aus dem Luftkanal austritt, vermischt sie sich mit dem Kompressoröl. Der primäre Separator Tank ist, wo die erste Runde der Filtration auftritt. Sowohl die Zentrifugalkraft durch Spinnen als auch die mechanische Trennung wirken zusammen, um Öltröpfchen zu bilden. Diese Tröpfchen fallen dann auf den Boden und machen diesen Tank in vielen Fällen zu einem funktionalen Ölreservoir.

Sekundäre Trennung Filter

Nach druckluft ausgänge die primäre trennung tank, fast alle öl ist gegangen, aber es erfordert eine andere filtration zu erhalten vollständig sauber. Das verbleibende Ölnebel-Luft-Gemisch durchläuft einen Koaleszenzfilter im Sekundärtank. Koaleszenzfilter verwenden membranartiges Material, das die Ölpartikel auffängt und zurück zum zentralen Ölsystem leitet. Die an dieser Stelle aus dem Filter austretende Luft ist ölfrei und einsatzbereit.

Es ist üblich, dass der sekundäre Trennfilter direkt an den Primärtank angeschlossen wird, obwohl Sie ihn auch mit einem speziellen Filterverteiler aus der Ferne montieren können.

Ölfilter

Ein Schraubenkompressor verwendet ein Ölsystem in einem geschlossenen Kreislauf. Dies bedeutet, dass die Installation einen Ölfilter verwenden muss. Die Aufgabe des Ölfilters besteht darin, lose Partikel zu sammeln, die sich im Öl angesammelt haben und nicht wieder in das Luftkompressorsystem gelangen sollten. Ein Ölfilter kann in einem von mehreren Intervallen in der Kompressorschleife platziert werden.

Ölkühler

Während der Luftkompression wird eine erhebliche Wärmemenge erzeugt, wodurch das Öl extrem heiß wird. Um es abzukühlen, wird das Öl durch einen separaten Kühler geleitet, bevor es wieder in den Kompressor zurückgeführt wird. Ein Rotationskompressor kann einen Flüssigkeits-Flüssigkeits-Kühler oder einen Luft-Flüssigkeits-Kühler in Kombination mit einer Motorkühlung verwenden.

Der Flüssig-Flüssig-Ansatz erfordert neben der Motorkühlung genügend Kühlleistung, um die Wärme im Kompressoröl zu reduzieren. Wenn Sie sich für eine Luft-Flüssigkeitskühlung entscheiden, benötigen Sie genügend saubere Luft mit niedriger Temperatur, um die Öltemperatur im richtigen Bereich zu halten.

Schläuche

Die Bedeutung von Schläuchen ist im Betrieb von Schraubenkompressoren nicht zu unterschätzen. Die Wahl eines Schlauches, der nicht den Spezifikationen von Druck, Wärme und chemischen Komponenten des verwendeten Öls entspricht, führt zu übermäßigem Verschleiß, der zu einem Schlauchausfall führt. Solche Ausfälle können extrem gefährlich sein und dazu führen, dass Sie in einigen Fällen den gesamten Kompressor reparieren oder ersetzen müssen.

Öl vs. Nicht-Öl-Rotationskompressoren

Ölfreie Kompressoren haben keine Öldichtung, was bedeutet, dass die Kompression ausschließlich durch die Rotorwirkung erreicht wird. Infolgedessen haben ölfreie Kompressoren im Allgemeinen eine geringere maximale Förderleistung als ihre geölten Gegenstücke. Systeme, bei denen mehrere Schneckensätze die Luft, den Druck und das Ausgangsvolumen komprimieren, können jedoch mit geölten Kompressoren vergleichbar sein.

Es gibt kein Öl für Dichtungszwecke, daher müssen die Rotoren so präzise wie möglich sein und können keine großen Abweichungen tolerieren. Die Schrauben berühren sich nicht, aber der Abstand zwischen ihnen muss für die beste Leistung winzig sein. Bei ölfreien Kompressoren bewegt sich Wasser durch bestimmte Wege im Elementgehäuse, um die Luft abzukühlen. Dies kühlt nur das Gehäuse ab, sodass die Luft und die Rotoren weiter gekühlt werden müssen.

Um diese Ineffizienz zu umgehen, enthalten ölfreie Kompressoren zwei Kompressionsstufen. In der ersten Stufe wird die Luft auf etwa 50 Pfund pro Quadratzoll (psi) komprimiert und durchläuft dann einen Ladeluftkühler, bevor die zweite Stufe die Luft auf 100 psi komprimiert.

Ölfreie Kompressoren sind für Branchen und Anwendungen erforderlich, in denen eine Ölverschleppung nicht akzeptabel ist. Dazu gehören hochpräzise Anwendungen wie die medizinische Forschung oder die Herstellung komplexer Produkte wie Halbleiter. Nur weil die von einem ölfreien Kompressor erzeugte Luft kein Öl enthält, bedeutet dies jedoch nicht, dass die Filtration übersprungen werden kann. Die entstehende Luft kann Kohlenwasserstoffe oder andere Verunreinigungen enthalten, die entfernt werden müssen. Aufgrund dieser Anforderung benötigen ölfreie Kompressoren immer noch die gleiche Luftbehandlung wie öleingespritzte Kompressoren, um die Qualität zu gewährleisten.

Öleingespritzte Kompressoren

Während des Drehschraubenkompressorzyklus eines öleingespritzten Systems hilft das eingespritzte Öl, Hohlräume abzudichten und erzeugt einen Kühlkörper, der die Gasladung kühlt. Nach der Einspritzung trennt das System Öl aus dem Strom für Kühlung, Filtration und Recycling. Das Öl reduziert die Partikelbelastung bei der Filtration, indem es unpolare Partikel aus dem Umgebungslufteinlass aufnimmt. Ein Teil des Kompressoröls kann in den Druckluftstrom gelangen, was durch den Einsatz von Koaleszenzfiltern verhindert werden kann.

Koaleszenzfilter nach einem Lufttrockner sind weniger wirksam bei der Entfernung von Öl und Wasser aus der Luft als Kühllufttrockner mit internen Kaltfiltern. Nachdem die Druckluft abgekühlt und frei von Feuchtigkeit ist, hilft die jetzt kalte Luft, die eintretende Luft abzukühlen und erwärmt gleichzeitig die Luft, die das System verlässt. Empfängertanks lassen Öl Tröpfchen bilden und fallen zur Entfernung aus der Luft.

Rotationsverdichter-Antriebsarten

Die Antriebsart beeinflusst auch die Funktion von Rotationsluftkompressoren. Die drei Grundtypen von Antrieben für Luftkompressoren sind:

- Keilriemenantriebe: Diese sind vorteilhaft für diejenigen, die ein kleineres Gehäuse wünschen. Sie bieten eine einfache Wartung und ihr Ausrichtungsgrad ist für die ordnungsgemäße Funktion nicht so kritisch.

- Direktantriebe: Direktantriebe sind zwar größer als andere, aber deutlich leiser. Sie machen auch die Wartung von Riemen und Getrieben überflüssig.

- Getriebegetrieben: Getriebegetriebene Airends haben keine Ausrichtungsprobleme. Sie werden typischerweise für Kompressoren mit hohen Pferdestärken verwendet, und die Drehzahl des Kompressors kann von der Drehzahl des Motors abweichen.

Die Art des Antriebs, den Sie wählen, hängt von mehreren Elementen ab, wie z. B. den Drehzahlanforderungen des Kompressors und den Empfehlungen des Kompressorherstellers. Es ist auch möglich, jede dieser Antriebsarten mit einem Motor mit variabler Drehzahl zu kombinieren.

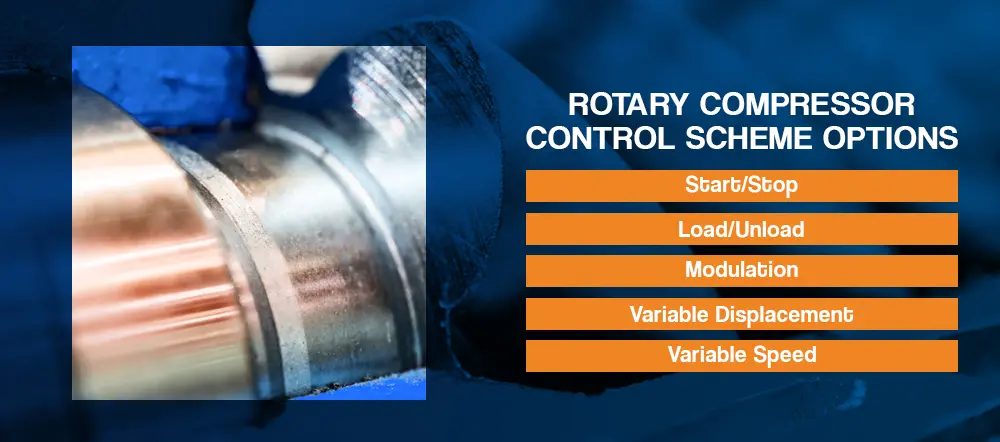

Steuerungsoptionen für Rotationsverdichter

Der Betrieb von Rotationsschraubenkompressoren wird durch verschiedene Steuerungsschemata geregelt. Werfen wir einen Blick auf die Vor- und Nachteile der einzelnen.

Start/Stopp

Start/ Stopp-Steuerschemata Verwenden betätigte Relais, die den Kompressormotor entsprechend dem Druckluftbedarf der Anwendung mit Strom versorgen oder abschalten. Wenn die Last nicht gut auf den Kompressor abgestimmt ist oder die Last intermittierend ist, wird eine erhebliche Menge an Speicherplatz benötigt. In einigen Fällen ist der erforderliche Speicherplatz tatsächlich größer als die Stellfläche des Kompressors.

Laden / Entladen

Dieses Schema hält den Kompressor kontinuierlich mit Strom versorgt. Es verwendet ein Schieberventil, um auf eine Änderung des Druckluftbedarfs zu reagieren. Wenn weniger Druckluft benötigt wird, bewegt sich der Schieber, um einen Teil des Rotors freizulegen. Dies reduziert die Kapazität der Maschine und entlastet den Kompressor, anstatt die Stromversorgung vollständig zu unterbrechen. Durch die Reduzierung der Anzahl von Starts und Stopps verlängern Last- / Entladungssteuerschemata die Lebensdauer des Kompressors, ohne dass sich die Betriebskosten erheblich ändern. Dieses Steuerschema ist das gebräuchlichste unter den Herstellern von Luftkompressoren.

Ein Lade-/Entlade-Steuerschema kann mit einem Timer verwendet werden. Der Timer stoppt den Kompressorbetrieb nach einer bestimmten Zeit bei unbelastetem Betrieb. Dies wird als Auto-Dual- oder Dual-Control-Schema bezeichnet. Da es nur zwei Produktionsraten gibt, erfordert dieses Schema eine angemessene Menge an Speicher. Der Platzbedarf ist jedoch wesentlich geringer als bei einem Start/Stopp-Schema.

Modulation

Dieses Steuerschema verwendet auch einen Ventilschieber, um die Kapazität als Reaktion auf die Nachfrage zu ändern, aber die Kapazität wird kontinuierlich und nicht in diskreten Schritten moduliert. Der Vorteil der kontinuierlichen Modulation ist ein gleichbleibender Entladungsdruck auch über viele Bedarfsstufen hinweg, der Nachteil ist jedoch ein höherer Stromverbrauch.

Die Modulation ist als Steuerschema im Vergleich zu drehzahlvariablen Antrieben, auf die wir im Folgenden eingehen werden, nicht besonders effizient. Einige Anwendungen machen es jedoch unpraktisch oder unmöglich, den Kompressor häufig zu starten und zu stoppen. In diesen Anwendungen, wie Kompressoren, die von Verbrennungsmotoren angetrieben werden, ist die Modulation eine gute Wahl. Modulation verringert auch den Bedarf an der Lagerung wegen seiner variablen Produktionsrate.

Variabler Hubraum

Mit variablem Hubraum kann Luft einen bestimmten Teil der Rotoren umgehen und den Prozentsatz der Schrauben ändern, mit denen die Luft komprimiert wird. Im Vergleich zu Modulationssteuerschemata verbraucht der variable Hubraum weniger Strom. Systeme mit großen Speichermengen sind jedoch möglicherweise besser für ein Lade- / Entladeschema geeignet. Wenn große Speichermengen nicht praktikabel sind, ist der variable Hubraum eine gute Option.

Manchmal wird eine variable Verdrängung durch die Verwendung mehrerer Ventile auf der Saugseite des Kompressors erreicht. Diese Ventile haben alle eine entsprechende Stelle am Auslass des Kompressors. Dies funktioniert wie ein Bypassventil in Autoladern.

Variable Drehzahl

Bei ordnungsgemäßer Wartung verursacht ein Kompressor mit variabler Drehzahl die niedrigsten Betriebskosten in Bezug auf Energie, und das Schema führt nicht zu einer signifikanten Verringerung der Lebensdauer des Kompressors. Wenn der Luftbedarf konstant ist, werden die wirtschaftlichen Vorteile aufgrund der für die Konstruktion erforderlichen variablen Frequenzleistung etwas verringert.

Das heißt, variable Drehzahlschemata schaffen eine fast lineare Beziehung zwischen dem Leistungsverbrauch des Kompressors und der Luftzufuhr. Dies ermöglicht einen hocheffizienten Betrieb über einen großen Bedarfsbereich. In Zeiten mit sehr geringer Nachfrage muss der Kompressor immer noch in einem Start / Stopp-Modus arbeiten, und der Wirkungsgrad sinkt schnell als Reaktion auf Rotorleckagen. In staubigen, heißen oder feuchten Bereichen kann die Elektronik zur Drehzahlregelung zusätzlichen Schutz und Wartung erfordern, um die Lebensdauer zu erhalten.

Wartung von Schraubenkompressoren

Wenn es um den Betrieb eines Schraubenkompressors geht, hängt die Funktionsweise davon ab, ob der Kompressor alle vom Hersteller empfohlenen Wartungsarbeiten erhält. Die Wartung erfolgt in der Regel nach einem festgelegten Zeitplan oder gemäß den Betriebsstunden der Maschine. Die Betriebsstunden sind ein zuverlässigerer Indikator für den Wartungsbedarf, obwohl eine genaue Protokollierung erforderlich ist, um sie im Auge zu behalten. Viele der heutigen Luftkompressorsteuerungen verfügen über Diagnose- und Fehlerbehebungsfunktionen, mit denen Sie wissen, welche Teile und Dienstleistungen Sie möglicherweise benötigen. Es gibt fünf Hauptbereiche eines Luftkompressors, die gewartet werden müssen:

- Airend

- Motor

- Antriebsstrang

- Schmierstoffe

- Filter

Airends

Luftverschmutzung, Schmierstoffe und übermäßige Hitze tragen alle zu Schäden am Airend bei. Stellen Sie sicher, dass Sie keine ungewöhnlichen Geräusche hören oder Vibrationen spüren. Viele Hersteller schlagen vor, den Wiederaufbau um die 50.000- oder 60.000-Stunden-Marke herum durchzuführen, um sicherzustellen, dass Sie nicht in erzwungene Ausfallzeiten geraten.

Motorlager

Motorlager benötigen eine ordnungsgemäße Schmierung mit bestimmten Mengen und Arten von Schmierstoffen, um die längste Lebensdauer zu erreichen. Die Lager sollten häufiger als andere Teile ausgetauscht werden, um die Langlebigkeit des Kompressors zu gewährleisten. Überprüfen Sie regelmäßig den Amperedruck und stellen Sie sicher, dass der Motor nicht überlastet wird.

Antriebssysteme

Die Ausrichtung ist das Hauptanliegen bei Luftkompressorantriebssystemen. Jede Fehlausrichtung führt zu unnötigen Schäden an der Kupplung, wenn sich der Montageblock oder der Rahmen absetzt. Keilriemen müssen alle 500 Stunden überprüft und möglicherweise angepasst werden, und Riemen, die ausgefranst sind oder Anzeichen von Verschleiß aufweisen, müssen ersetzt werden.

Schmierstoffe

Um die Kühl-, Dichtungs- und Schutzvorteile von Schmierstoffen zu nutzen, wechseln Sie das Öl gemäß den Anweisungen des Herstellers für die spezifischen Anwendungen. Verwenden Sie immer Schmiermittel, die für Ihr Kompressormodell angegeben sind, und lassen Sie das gesamte alte Schmiermittel ab, bevor Sie die Maschine nachfüllen.

Filter

Es ist weitaus kostengünstiger, zuerst eine angemessene Filtration durchzuführen, als Reparaturen an Geräten zu bezahlen, die durch kontaminierte Luft beschädigt wurden. Überprüfen Sie die Einlassfilter regelmäßig und ersetzen Sie sie bei Bedarf. Ein übliches Austauschintervall ist alle 2.000 Stunden.

Allgemeine Reinigung

Allgemeine Sauberkeit ist auch ein wichtiger Bestandteil der Wartung von Luftkompressoren. Jede Verschmutzung der Kompressoroberflächen kann die Temperatur Ihrer Druckluft erhöhen, was die Leistung verringert und die zur Erzeugung der Luft erforderliche Leistung erhöht.

Vertrauen Sie Quincy Compressor

Quincy Compressor entwickelt seit 100 Jahren innovative technische Lösungen, und unser Know-how zeigt sich in der Qualität unserer Produkte. Als führender Entwickler und Hersteller von Schraubenkompressoren bieten wir die Leistung, die Sie fordern, und die Zuverlässigkeit, der Sie vertrauen. Unsere Kompressoren verfügen über branchenführende Garantien und einen 24-Stunden-Service von engagierten Quincy-Händlern.

Wir bieten auch alle Teile an, die Sie benötigen, um Ihren Kompressor zu warten und mit der Nachfrage Schritt zu halten. Ganz gleich, ob Sie einen neuen Luftkompressor, Ersatzteile oder Service für Ihren vorhandenen Kompressor benötigen, es ist so einfach, den nächstgelegenen Quincy Compressor Sales & Servicemitarbeiter zu finden und uns mitzuteilen, was Sie benötigen.