Mentre i rotori ruotano, (maschio-in senso orario visto dall’estremità di alimentazione) l’aria viene aspirata nel cilindro attraverso la porta di ingresso situata all’estremità di alimentazione. Un volume d’aria viene intrappolato mentre i lobi del rotore passano i punti di taglio dell’ingresso nei cilindri. La compressione si verifica quando il rotore maschio rotola nel flauto femminile, riducendo progressivamente lo spazio aumentando così la pressione. La compressione continua fino a quando il lobo e il flauto passano la porta di scarico. L’aria compressa viene quindi scaricata nel serbatoio aria/fluido. Ci sono quattro cicli completi di compressione per ogni rotazione completa del rotore maschio.”, “image”: “https://www.quincycompressor.com/wp-content/uploads/2015/07/Compression-Cycle.jpg”, “autore”: { “@type”: “Organizzazione”, “nome”: “Quincy Compressore” }, “editore”: { “@type”: “Organizzazione”, “nome”: “Quincy Compressore”, “logo”: { “@type”: “ImageObject”, “url”: “https://yt3.ggpht.com/a/AGF-l79KdbNytCQYM-WoOX_hLahSmac1yR_RvFzm_w=s900-c-k-c0xffffffff-no-rj-mo” } }, “datePublished”: “2015-03-03”, “dateModified”: “2020-02-26”}

i compressori Rotativi a vite potenza di una moltitudine di diversi processi di produzione. In qualsiasi fabbrica in cui vengono prodotte le merci, si è quasi certi di trovare almeno un compressore d’aria a vite rotante al lavoro. I compressori rotativi industriali a vite offrono il vantaggio di un ciclo di lavoro al 100% e la capacità di rimanere in funzione 24 ore al giorno. Mentre un compressore a pistone ha bisogno di interruzioni intermittenti per funzionare in modo ottimale, un compressore a vite rotante funziona effettivamente meglio con l’uso continuo.

Dimensionare correttamente le viti rotanti e garantire un design efficiente nel sistema dell’aria e nel controllo del compressore si traduce in una compressione ad alta efficienza energetica. Vedremo come funzionano i compressori rotativi a vite e come mantenerli in forma per una longevità ottimale.

Come funziona un compressore rotativo?

Quando la persona media pensa a un compressore d’aria, immagina un compressore d’aria alternativo alimentato da pistoni. Questi tipi di compressori utilizzano pistoni per spostare l’aria in un piccolo spazio e successivamente raccogliere l’aria compressa risultante all’interno di un serbatoio ricevitore. Mentre questi compressori sono stati in uso per decenni e sono relativamente poco costoso, non sono necessariamente la migliore opzione per la produzione di aria compressa.

I compressori d’aria rotativi a vite utilizzano un meccanismo di spostamento positivo basato su due viti che ruotano in un allineamento preciso. Questi rotori ad incastro riducono il volume d’aria e aumentano la sua pressione.

Come comprimono l’aria?

Il principio del compressore rotativo a vite si basa su una stretta maglia dei rotori maschio e femmina. Quando l’aria entra nel compressore, viene intrappolata tra i rotori e si riduce di volume. Il ciclo del compressore rotativo a vite funziona come segue.

- La valvola di ingresso assorbe l’aria atmosferica.

- L’aria viaggia lungo la linea di pressione del sistema fino a una valvola di regolazione responsabile dell’impostazione della pressione complessiva del sistema.

- L’aria e l’olio si mescolano e sono compressi dai rotori nel airend.

- Il tubo di scarico dell’aria trasporta la miscela di aria e olio lontano dall’areazione.

- La miscela di aria e olio entra nel primo serbatoio del separatore dell’olio che rimuove la maggior parte dell’olio dall’aria.

- L’aria scorre quindi attraverso i filtri di separazione secondari che rimuovono il resto della nebbia d’olio.

- L’aria pulita esce dal sistema e viene raccolta nel serbatoio del ricevitore, se ne viene utilizzata una.

- L’olio scorre nel radiatore e viene ridotto a una temperatura appropriata prima di fluire in un filtro dell’olio.

- Il filtro dell’olio elimina eventuali contaminanti rimanenti nell’olio.

- L’olio pulito e riciclato ritorna all’aria attraverso quella che viene chiamata una linea di lavaggio.

Anche se immaginare il ciclo del compressore rotativo a vite come una sequenza di passaggi aiuta a chiarire il funzionamento della macchina, i passaggi in realtà non si verificano in sequenza. Una volta acceso il compressore, tutti i passaggi elencati iniziano ad accadere simultaneamente e continuano fino a quando la macchina non viene spenta.

Vantaggi dei compressori rotativi a vite

Diamo un’occhiata ai vantaggi dei compressori rotativi a vite e perché il ciclo è vantaggioso rispetto ad altri tipi di compressori.

- Sicurezza e convenienza: i compressori d’aria rotanti a vite possono fornire una compressione dell’aria continua per molti scopi e il fatto che le viti siano fissate in un alloggiamento li rende più sicuri da usare.

- Funzionalità in condizioni estreme: i compressori d’aria rotanti possono funzionare sia a temperature alte che basse dove non è possibile utilizzare altri tipi di compressione.

- Migliore generazione di energia: questi compressori hanno portate d’aria molto elevate e sono progettati per generare energia sufficiente per applicazioni ad alta richiesta.

- Manutenzione più semplice: il design dei compressori d’aria rotativi è straordinariamente snello e questi compressori hanno molte meno parti rispetto ad altri.

- Funzionamento silenzioso :questa forma di compressione dell’aria è molto più silenziosa della compressione dei pistoni e molti compressori rotativi a vite hanno caratteristiche di smorzamento del rumore per silenziare ancora di più il rumore di funzionamento.

- Efficienza energetica: Il ciclo del compressore a vite rotativo genera meno calore rispetto ai compressori d’aria tradizionali, con conseguente maggiore conservazione dell’energia.

- Minor consumo di olio: i compressori rotativi oliati funzionano con meno olio rispetto ad altri tipi di compressori allagati e hanno anche un minimo riporto di olio.

- Progettato per il lungo termine: i compressori d’aria rotativi a vite di qualità possono durare molti anni e avere una riduzione minima o nulla della capacità.

Sia a breve che a lungo termine, il costo aggiuntivo iniziale di un compressore rotativo si ripaga attraverso queste efficienze.

Componenti del compressore rotativo a vite

Ogni componente del sistema è fondamentale per il funzionamento dei compressori rotativi a vite. Il cuore di un compressore d’aria rotante è l’airend. Questa è l’area in cui l’aria è effettivamente compressa. L’airend ha una valvola di ingresso che prende l’aria e la mescola con l’olio durante il processo di compressione. Il sistema separa quindi l’olio dall’aria e l’aria esce dal sistema. Sebbene l’areazione sia il sito della compressione stessa, i seguenti componenti aggiuntivi sono tutti essenziali per il ciclo del compressore rotativo a vite.

Filtro aria

Non tutta l’aria viene creata uguale e la qualità dell’aria che entra nel compressore influenza la longevità del sistema. Filtrare l’aria prima che raggiunga la valvola di ingresso è essenziale, specialmente nelle applicazioni in cui l’aria ambiente è meno pulita. I filtri dell’aria possono essere montati direttamente sul compressore o posizionati a distanza e collegati con un tubo flessibile. Quando si posiziona il filtro dell’aria, cercare un’area con l’aria più fresca e pulita per ottenere i migliori risultati.

Serbatoio di separazione primario

Quando l’aria compressa esce dall’aria, viene mescolata con l’olio del compressore. Il serbatoio separatore primario è dove si verifica il ciclo iniziale di filtrazione. Sia la forza centrifuga dalla filatura che la separazione meccanica lavorano insieme per formare goccioline di olio. Queste goccioline cadono poi sul fondo, rendendo questo serbatoio un serbatoio di olio funzionale in molti casi.

Filtro di separazione secondario

Dopo che l’aria compressa esce dal serbatoio di separazione primario, quasi tutto l’olio è sparito, ma richiede un’altra filtrazione per essere completamente pulito. La nebbia d’olio e la miscela d’aria che rimane passa attraverso un filtro a coalescenza nel serbatoio secondario. I filtri a coalescenza utilizzano materiale simile a membrana che cattura il particolato dell’olio e lo indirizza verso il sistema centrale dell’olio. L’aria che esce dal filtro a questo punto sarà priva di olio e pronta per l’uso.

È comune che il filtro di separazione secondario sia collegato direttamente al serbatoio primario, sebbene sia possibile montarlo anche da remoto con un collettore di filtri dedicato.

Filtro olio

Un compressore rotativo a vite utilizza un sistema di lubrificazione ad anello chiuso. Ciò significa che l’installazione deve utilizzare un filtro dell’olio. Il lavoro del filtro dell’olio è quello di raccogliere le particelle sciolte che si sono raccolte nell’olio e non dovrebbero rientrare nel sistema del compressore d’aria. Un filtro dell’olio può essere posizionato a uno qualsiasi degli intervalli multipli sul ciclo del compressore.

Radiatore olio

C’è una quantità significativa di calore prodotto durante la compressione dell’aria, che fa sì che l’olio diventi estremamente caldo. Per raffreddarlo, l’olio viene messo attraverso un dispositivo di raffreddamento separato prima di essere nuovamente riciclato nel compressore. Un compressore rotativo può utilizzare un dispositivo di raffreddamento da liquido a liquido o da aria a liquido in combinazione con il raffreddamento del motore.

L’approccio da liquido a liquido richiede una potenza di raffreddamento sufficiente a ridurre il calore nell’olio del compressore oltre al raffreddamento del motore. Se stai andando per il raffreddamento aria-liquido, hai bisogno di abbastanza aria pulita e a bassa temperatura per mantenere la temperatura dell’olio entro il giusto intervallo.

Tubi flessibili

L’importanza dei tubi flessibili non può essere sottovalutata nelle operazioni dei compressori rotativi a vite. La scelta di un tubo flessibile che non si adatta alle specifiche di pressione, calore e componenti chimici dell’olio utilizzato creerà eccessiva usura che si traduce in guasto del tubo. Tali guasti possono essere estremamente pericolosi e possono comportare la necessità di riparare o sostituire l’intero compressore in alcuni casi.

Compressori rotativi olio vs non olio

I compressori oil-free non hanno l’aiuto di un paraolio, il che significa che la compressione è ottenuta esclusivamente attraverso l’azione del rotore. Di conseguenza, i compressori oil-free hanno generalmente una capacità di scarico massima inferiore rispetto alle loro controparti oliate. Tuttavia, i sistemi in cui più set di viti comprimono l’aria, la pressione e il volume di uscita possono essere paragonabili ai compressori oliati.

Non c’è olio per scopi di tenuta, quindi i rotori devono essere il più precisi possibile e non possono tollerare molta devianza. Le viti non si toccano, ma il divario tra loro deve essere piccolo per le migliori prestazioni. Nei compressori oil-free, l’acqua si muove attraverso percorsi specificati nell’involucro dell’elemento per raffreddare l’aria. Questo raffredda solo l’involucro, lasciando l’aria e i rotori che necessitano di ulteriore raffreddamento.

Per ovviare a questa inefficienza, i compressori oil-free contengono due fasi di compressione. Nella prima fase, l’aria viene compressa a circa 50 libbre per pollice quadrato (psi) e quindi passa attraverso un intercooler prima che la seconda fase comprima l’aria a 100 psi.

I compressori oil-free sono necessari per le industrie e le applicazioni in cui il riporto dell’olio è inaccettabile. Questi includono applicazioni di alta precisione come la ricerca medica o la produzione di prodotti complessi come i semiconduttori. Tuttavia, solo perché l’aria prodotta da un compressore oil-free non ha olio non significa filtrazione può essere saltato. L’aria risultante può contenere idrocarburi o altri contaminanti che devono essere rimossi. A causa di questo requisito, i compressori oil-free necessitano ancora dello stesso trattamento dell’aria dei compressori iniettati ad olio per garantire la qualità.

Compressori a iniezione di olio

Durante il ciclo del compressore a vite rotativo di un sistema a iniezione di olio, l’olio iniettato aiuta a sigillare le cavità e crea un dissipatore di calore che raffredda la carica del gas. Dopo l’iniezione, il sistema separa l’olio dal flusso per il raffreddamento, la filtrazione e il riciclaggio. L’olio riduce il carico di particelle nella filtrazione catturando particelle non polari dalla presa d’aria ambiente. Parte dell’olio del compressore può spostarsi nel flusso di aria compressa, che può essere impedito con l’uso di filtri a coalescenza.

I filtri a coalescenza a valle di un essiccatore d’aria sono meno efficaci nel rimuovere olio e acqua dall’aria rispetto agli essiccatori d’aria refrigerati dotati di filtri freddi interni. Dopo che l’aria compressa è raffreddata e priva di umidità, l’aria ora fredda aiuta a raffreddare l’aria in ingresso e contemporaneamente riscalda l’aria che esce dal sistema. I serbatoi del ricevitore consentono all’olio di formare goccioline e cadere dall’aria per la rimozione.

Tipi di azionamento del compressore rotativo

Il tipo di azionamento influisce anche sulla funzione dei compressori d’aria rotanti. I tre tipi fondamentali di azionamenti per compressori d’aria sono:

- V-belt drives: questi sono vantaggiosi per coloro che desiderano un involucro di dimensioni più piccole. Offrono una manutenzione semplice e il loro livello di allineamento non è così critico per il corretto funzionamento.

- Unità dirette: sebbene le unità dirette siano più grandi di altre, sono significativamente più silenziose. Inoltre eliminano la necessità di manutenzione della cinghia e dell’ingranaggio.

- Motoriduttore: le tendenze dell’aria motorizzate non presentano problemi di allineamento. Sono tipicamente utilizzati per compressori con cavalli alti e la velocità del compressore può differire dalla velocità del motore.

Il tipo di azionamento scelto dipende da più elementi, come i requisiti di velocità del compressore e le raccomandazioni del produttore del compressore. È anche possibile combinare uno qualsiasi di questi tipi di azionamento con un motore a velocità variabile.

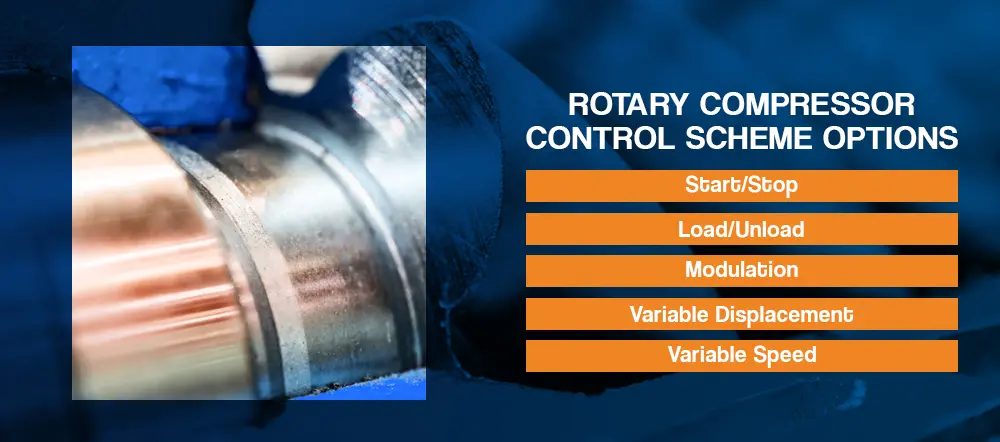

Opzioni dello schema di controllo del compressore rotativo

Le operazioni del compressore rotativo a vite sono regolate da diversi schemi di controllo. Diamo un’occhiata ai vantaggi e agli svantaggi di ciascuno.

Start/Stop

Gli schemi di controllo Start/stop utilizzano relè azionati che forniscono o interrompono l’alimentazione al motore del compressore come indicato dalla necessità di aria compressa dell’applicazione. Se il carico non è ben abbinato al compressore o il carico è intermittente, sarà necessaria una quantità significativa di spazio di archiviazione. In alcuni casi, lo spazio di archiviazione necessario è in realtà più grande dell’ingombro del compressore.

Carico / scarico

Questo schema mantiene il compressore alimentato continuamente. Utilizza una valvola a scorrimento per rispondere a un cambiamento nella necessità di aria compressa. Quando è necessaria meno aria compressa, la valvola a scorrimento si sposta per scoprire una parte del rotore. Ciò riduce la capacità della macchina, scaricando il compressore invece di scollegare completamente l’alimentazione. Riducendo il numero di avviamenti e arresti, gli schemi di controllo carico/scarico prolungano la vita utile del compressore senza incorrere in una significativa variazione dei costi operativi. Questo schema di controllo è il più comune tra i produttori di compressori d’aria.

È possibile utilizzare uno schema di controllo carico/scarico con un timer. Il timer interromperà il funzionamento del compressore dopo un determinato periodo di tempo con l’uso scaricato. Questo è chiamato schema auto-dual o dual-control. Poiché ci sono solo due tassi di produzione, questo schema richiede una buona quantità di stoccaggio. Tuttavia, i requisiti di spazio sono molto inferiori a quelli di uno schema start/stop.

Modulazione

Questo schema di controllo utilizza anche una slitta della valvola per modificare la capacità in risposta alla domanda, ma la capacità viene modulata in modo continuo piuttosto che in passi discreti. Il vantaggio della modulazione continua è una pressione di scarico costante anche su molti livelli di domanda, ma l’inconveniente è un maggiore consumo di energia.

La modulazione non è particolarmente efficiente come schema di controllo rispetto agli azionamenti a velocità variabile, di cui parleremo di seguito. Tuttavia, alcune applicazioni rendono poco pratico o impossibile avviare e arrestare frequentemente il compressore. In queste applicazioni, come i compressori alimentati da motori a combustione interna, la modulazione è una buona scelta. Modulazione riduce anche la necessità di stoccaggio a causa del suo tasso di produzione variabile.

Spostamento variabile

Spostamento variabile consente all’aria di bypassare una certa porzione dei rotori, cambiando la percentuale di viti che lavorano per comprimere l’aria. Rispetto agli schemi di controllo della modulazione, lo spostamento variabile consuma meno energia. Tuttavia, i sistemi con grandi quantità di stoccaggio possono essere più adatti a uno schema di carico / scarico. Quando grandi quantità di archiviazione non sono pratiche, lo spostamento variabile è una buona opzione.

A volte, lo spostamento variabile è ottenuto attraverso l’uso di più valvole sul lato di aspirazione del compressore. Queste valvole hanno tutte una posizione corrispondente sullo scarico del compressore. Questo funziona come una valvola di bypass in compressori automobilistici.

Velocità variabile

Finché viene mantenuto correttamente, un compressore con uno schema di controllo a velocità variabile produrrà i costi operativi più bassi in termini di energia e lo schema non creerà una riduzione significativa della vita utile del compressore. Se la domanda di aria è costante, i vantaggi economici sono in qualche modo ridotti a causa della potenza a frequenza variabile invertita necessaria al progetto.

Detto questo, gli schemi a velocità variabile creano una relazione quasi lineare tra il consumo di potenza del compressore e l’erogazione di aria. Ciò facilita l’operazione altamente efficiente sopra una vasta gamma della domanda. Durante periodi di domanda molto bassi, il compressore deve ancora funzionare in modalità start / stop e l’efficienza diminuirà rapidamente in risposta alla perdita del rotore. In aree polverose, calde o umide, l’elettronica di controllo della velocità variabile può richiedere maggiore protezione e manutenzione per preservare la durata.

Manutenzione del compressore rotativo a vite

Quando si tratta del funzionamento di un compressore d’aria rotativo a vite, il modo in cui funziona è influenzato dal fatto che il compressore riceva tutta la manutenzione raccomandata dal produttore. La manutenzione viene in genere eseguita secondo un orario prestabilito o in base alle ore di funzionamento della macchina. Le ore di funzionamento sono un indicatore più affidabile delle esigenze di manutenzione, anche se tenerne traccia richiede una registrazione precisa. Molti dei controlli del compressore d’aria di oggi hanno funzioni di diagnostica e risoluzione dei problemi che consentono di sapere quali parti e servizi potrebbe essere necessario. Ci sono cinque aree principali di un compressore d’aria che necessitano di manutenzione:

- Vite

- Motore

- trasmissione

- Lubrificanti

- Filtri

Airends

contaminazione dell’Aria, lubrificanti e calore eccessivo contribuiscono a vite danni. Controllare per assicurarsi di non sentire suoni insoliti o sentire vibrazioni. Le tendenze dell’aria devono essere ricostruite periodicamente, con molti produttori che suggeriscono di ricostruire intorno al segno di 50.000 o 60.000 ore per assicurarsi di non incorrere in tempi di inattività forzati.

Cuscinetti motore

I cuscinetti motore necessitano di una lubrificazione adeguata con quantità e tipi di lubrificanti specifici per durare più a lungo. I cuscinetti dovrebbero essere sostituiti più frequentemente di altre parti per assicurare la longevità del compressore. Controllare regolarmente ampere draw e assicurarsi che il motore non si sovraccarichi.

Sistemi di trasmissione

L’allineamento è la preoccupazione principale nei sistemi di trasmissione del compressore d’aria. Qualsiasi disallineamento causerà danni inutili al giunto se il blocco di montaggio o il telaio si depositano. Le cinghie trapezoidali devono essere ispezionate e potenzialmente regolate dopo ogni 500 ore e le cinghie che sono sfilacciate o mostrano segni di usura devono essere sostituite.

Lubrificanti

Per ottenere i vantaggi di raffreddamento, tenuta e protezione dei lubrificanti, cambiare l’olio secondo le istruzioni del produttore per le applicazioni specifiche. Utilizzare sempre i lubrificanti specificati per il modello di compressore e assicurarsi di scaricare tutto il vecchio lubrificante prima di ricaricare la macchina.

Filtri

È molto più conveniente implementare una filtrazione adeguata prima che pagare per le riparazioni su apparecchiature danneggiate dall’aria contaminata. Assicurarsi di ispezionare regolarmente i filtri di ingresso e sostituirli quando necessario. Un intervallo di sostituzione comune è ogni 2.000 ore.

Pulizia generale

La pulizia generale è anche una parte importante della manutenzione del compressore d’aria. Qualsiasi sporco delle superfici del compressore può finire per aumentare la temperatura dell’aria compressa, che riduce l’uscita e aumenta la potenza necessaria per produrre l’aria.

Fiducia Quincy Compressor

Quincy Compressor ha innovato soluzioni ingegnerizzate per 100 anni, e la nostra esperienza è evidente nella qualità dei nostri prodotti. In qualità di designer e produttore leader di compressori d’aria rotativi a vite, forniamo le prestazioni richieste e l’affidabilità di cui ti fidi. I nostri compressori sono dotati di garanzie leader del settore e servizio 24 ore da rivenditori dedicati Quincy.

Offriamo anche tutte le parti necessarie per mantenere il compressore e tenere il passo con la domanda. Se avete bisogno di un nuovo compressore d’aria, parti o servizio per il compressore esistente, è semplice come trovare il più vicino Quincy Compressore vendite & Rappresentante del servizio e facendoci sapere che cosa avete bisogno.