hitsauselektrodit suojatun metallin kaarihitsaus (SMAW) tai manuaalinen metalli kaarihitsaus (MMA), kuten ne tunnetaan, koostuvat ydin Lanka peitetty niin sanottu flux pinnoite. Lanka on valmistettu heikkolaatuisesta teräksestä, ja kerrostetun metallin ominaisuuksia parantavat sitten flux-pinnoitteeseen sisältyvät jalostuksen lisäaineet.

hitsauselektrodien Flux-pinnoite

flux-pinnoite sisältää metallisia ja ei-metallisia komponentteja, joita lisätään parantamaan hitsausliitoksen erityisiä ominaisuuksia. Flux-pinnoitteella on tärkeä rooli kaaren stabiloinnissa, tuottaa suojakaasua, joka suojaa hitsauskaarta ja sulaa metallia ilman saastumiselta, tuottaa kuonaa, joka suojaa hitsausmetallia, ohjaa vetypitoisuutta, tarkentaa hitsausmetallia, lisätään tarvittavat seosaineet hitsaussovellusvaatimusten perusteella ja auttaa kaaren syttymisessä.

esimerkiksi mangaani lisätään flux-pinnoitteeseen komponenttina, joka parantaa hitsausmetallin sitkeyttä ja lujuutta; lisäksi pii lisätään hapettumista vähentävänä elementtinä, joka vuorovaikuttaa sulan hitsausmetallin kanssa ja muodostaa oksidista piidioksidia, joka poistaa happea hitsausmetallista.

hitsauselektrodeihin lisätään metallijauhetta, joka tuottaa niin sanottuja Metallijauheelektrodeja. Metallijauheen elektrodit voivat käsitellä suurempaa hitsausvirtaa. Siksi se antaa suuremman metallin laskeumanopeuden verrattuna elektrodiin, joka ei sisällä rautajauhetta. Metallin talletuskorko kasvaa, mutta samalla kaarivoima pienenee, mikä vähentää helmien tunkeutumista.

Metallijauheelektrodit lisäävät metallin pinnoitusnopeutta jopa 140%; metallijauheelektrodien käyttö rajoittuu kuitenkin tasaisiin, vaaka-ja pystysuuntaisiin hitsausasentoihin.

SMAW-Elektrodiryhmät

koska flux-pinnoite parantaa hitsausmetallin ominaisuuksia ja siten myös ominaisuuksia. SMAW-elektrodit on ryhmitelty flux-pinnoitetyyppinsä perusteella kolmeen ryhmään; tärkeimmät kolme ryhmää ovat:

- perus.

- Rutiili.

- selluloosa.

jokaisella flux-pinnoitteella on tiettyjä metallisia ja ei-metallisia komponentteja, jotka vaikuttavat merkittävästi hitsausominaisuuksiin.

Peruspäällystetyt Tikkuelektrodit

elektrodin peruspäällyste koostuu noin 80% peruskomponenteista, pääasiassa kalsiumkarbonaatista (CaCO3) ja kalsiumfluoriitista (CaF2).

Peruselektrodien ominaisuudet

- peruspäällysteisten tikkuelektrodien kaari sisältää vain vähän happea; siksi seosaineiden loppuunpalaminen on vähäistä.

- peruselektrodien suuri iskuenergia hitsaa, erityisesti alhaisissa lämpötiloissa.

- Peruspäällysteiset tikkuelektrodit tuottavat erittäin venyvää hitsausta, jonka hitsausmetallin myötöpiste on alhainen.

- hitsauksen Korkea metallurginen puhtaus, joka vähentää kuumamurtumien riskiä.

- pienempi määrä vetyä, joka vähentää kylmäkrakkauksen riskiä.

- peruspäällysteinen tikkuelektrodikuona reagoi metalliepäpuhtauksien kuten rikin ja fosforin kanssa, mikä parantaa hitsausominaisuuksia.

- peruspäällysteiset tikkuelektrodit antavat puhtaan hitsausmetallin, joka parantaa mekaanisia ominaisuuksia, erityisesti sitkeyttä.

Peruselektrodit huomioiden

- hitsaajan tulee säilyttää lyhyt kaari hitsauksen aikana hitsauksen huokoisuuden välttämiseksi.

- peruspäällysteiset tikkuelektrodit kuona on paksua ja viskoosia, joten hitsaajan korkea taito on välttämätöntä hitsien tuottamiseksi ilman kuonan sulkeumia.

- kuonan poisto on peruselektrodeilla haastavampaa, sillä hitsausprofiili on muodoltaan kupera.

- Peruspäällysteiset tikkuelektrodit vaativat paistamista, jotta peruspinnoitteen kosteuspitoisuus olisi alhainen, jotta hitsimetallissa olisi alhainen vetypitoisuus.

Peruselektrodeja käytetään

- jäykissä rakenteissa, joissa vaaditaan suurta venyvää hitsausta ja alhainen hitsausmetallin myötöpiste.

- käytetään eri teräslajien, myös suurlujuusteräksen, hitsaamiseen.

- käytetään hitsaukseen saastunutta terästä ja terästä, jossa on korkea rikki-ja fosforipitoisuus, jonka peruselektrodit siirtävät kaikki epäpuhtaudet kuonaan.

- käyttö hitsaussovelluksissa, joissa vaaditaan suurta murtumissitkeyttä alhaisessa käyttölämpötilassa.

- käyttö kutistettaviin osiin ja komponentteihin.

Peruselektrodit leivontaprosessi

SMAW-elektrodien valmistus tuottaa elektrodeja, joiden kosteuspitoisuus on alhainen, koska elektrodit läpäisevät leivontaprosessin korkeassa lämpötilassa valmistuksen aikana.

elektrodit on yleensä pakattu sinetöityihin säiliöihin; säiliö on pidettävä avaamattomassa kosteussäädellyssä tilassa ja säilytettävä kuivassa tilassa.

kun säiliö on avattu, elektrodit imevät yleensä kosteutta, minkä jälkeen elektrodit paistetaan uunissa 325°C±25 ° C: ssa tunnin ajan tai 250~275 ° C: ssa kaksi tuntia ja pidetään sen jälkeen pidätysuunissa 150 ° C: ssa, ennen kuin ne annetaan vapina hitsaajia.

yleensä elektrodit voidaan paistaa uudelleen kaksi tai kolme kertaa vaikuttamatta flux-pinnoitteen eheyteen ja hitsaustehoon; elektrodin valmistaja kuitenkin määrittelee uudelleen paistettavien elektrodien enimmäismäärän.

Peruspäällysteiset tikkuelektrodit hitsataan tasavirralla + napaan (DC+) tai vaihtovirralla (AC).

Rutiilipäällysteiset Tikkuelektrodit

rutiilielektrodipäällyste koostuu noin 90% rutiilikomponenteista, pääasiassa titaanidioksidista (TiO2), joka on pelkistetty 50%: iin hiili-ja hiili-mangaaniteräksisissä rutiilielektrodeissa.

Rutiilielektrodityypit

Rutiilielektrodit ovat yleiselektrodeja, jotka on jaettu luokkiin elektrodien pinnoitepaksuuden ja komponenttien sekoitustyypin perusteella; päätyypit ovat:

R – tyyppinen ohut pinnoitettu suuri pallomainen siirto, elektrodilla on hyvä silloituskyky; siksi R-elektrodeja käytetään ohutlevyhitsaukseen.

RC-tyyppinen Keskipaksuinen hitsaus ja hyvä Viskoosi, elektrodi soveltuu pystysuuntaiseen alas hitsaukseen.

RR tyyppi-Paksu päällystetty hieno roikkuva siirto; elektrodi tuottaa korkean laskeuman ja sileät hitsit.

RB-tyypit-paksu päällystetty keskikokoinen karkea siirto, elektrodi tuottaa hyvän sitkeyden ja lujuuden hitsit paremmin kuin RR-tyypit, korkea laskeuman hyötysuhde. Niitä käytetään yleensä putkirakentamisessa, rakenneteräksen suunnittelussa liitosten täyttämisessä ja juurihitsauksessa.

Rutiilielektrodien ominaisuudet

- Rutiilipäällysteisten tikkuelektrodien kaari on hyvin sileä ja stabiili.

- Rutiilipäällysteisten tikkuelektrodien kaarella on vähemmän hapettava vaikutus; kaari-ilmakehä on neutraali.

- Rutiilielektrodit tuottavat sileän hitsausprofiilin.

- Rutiilielektrodit tuottavat ohutta kuonakerrosta, joka on helppo poistaa.

- Rutiilielektrodeja on helpoin käyttää verrattaessa niitä muihin elektrodityyppeihin.

Rutiilielektrodeja voidaan pitää

- Rutiilipäällysteisiä tikkuelektrodeja ei voida paistaa, koska ne sisältävät noin 10% selluloosaa; siksi ne sisältävät suhteellisen paljon kosteutta ja tuottavat runsaasti vetyhitsauksia.

- Rutiilielektrodeja ei käytetä suurlujuusteräksen tai paksun teräslohkon hitsaamiseen, koska syntyy suurvetyhitsauksia, jotka aiheuttavat halkeiluriskin.

- Rutiilipäällysteiset tikkuelektrodit tuottavat alhaisen sitkeyshitsauksen alhaisissa lämpötiloissa.

Rutiilielektrodeja käytetään

- Rutiilipäällysteisiä tikkuelektrodeja käytetään yleisvalmistukseen heikkolujuisesta seostamattomasta teräksestä.

- Rutiilielektrodeja käytetään lisäämään hitsauksen tuotantonopeutta lisäämällä pinnoitteeseen rautajauhetta, mikä lisää metallin pinnoitusnopeutta.

- Rutiilipäällysteiset tikkuelektrodit soveltuvat ohuiden teräslohkojen hitsaukseen.

Rutiilipäällysteiset tikkuelektrodit hitsataan tasavirralla napaan (DC -), tasavirralla + napaan (DC+) tai vaihtovirralla (AC).

Selluloosapäällysteiset Tikkuelektrodit

selluloosakantaelektrodipäällyste koostuu noin 40% palavista aineista (selluloosa).

Selluloosaelektrodien ominaisuudet

- Selluloosapäällysteisiä tikkuelektrodeja käytetään tehokkaasti pystyhitsauksessa.

- Selluloosapäällysteiset tikkuelektrodit tuottavat suuren hitsausnopeuden suurella depositionopeudella.

- Selluloosaelektrodien pinnoite rikkoutuu hitsauksen aikana tuottaen hiilimonoksidia, hiilidioksidia ja vetyä, jotka toimivat sulaa metallia suojaavana suojakaasuna.

- elektrodipinnoitteen sulamisesta muodostunut vety tuottaa suhteellisen korkean kaarijännitteen.

- Selluloosaelektrodit tuottavat hyvälaatuisen tai erinomaisen hitsauksen turvallisiin kiertosaumoihin (putkistoihin).

- Selluloosaelektrodit tuottavat suhteellisen pienen määrän kuonaa.

Selluloosaelektrodit viittaavat siihen, että

- Selluloosapäällysteisiä tikkuelektrodeja ei voida paistaa valmistuksen aikana tai ennen hitsausta, koska paistaminen tuhoaisi selluloosan; siksi ne sisältävät suhteellisen korkean kosteuden ja tuottavat korkean vetyhitsauksen.

- Selluloosaelektrodeihin liittyy vedyn krakkausriski, joka johtuu tuotetuista korkeista vetyhitseistä.

- kontrollitoimenpiteenä toinen hitsauspäästö selluloosaelektrodin juuripäästön jälkeen hitsaushelmen ollessa vielä kuuma helpottamaan vedyn poistumista ja minimoimaan vetyhalkeamien riskiä. Toista hitsaussyöttöä, joka suoritettiin juurisyötön ollessa vielä kuuma, kutsutaan (hot-pass).

- Selluloosaelektrodien käyttö suurlujuusteräksen tai paksun teräslohkon hitsauksessa on rajoitettua, koska tuotetut suurvetyhitsaukset aiheuttavat halkeiluriskin.

- Selluloosapäällysteiset tikkuelektrodit tuottavat alhaisen sitkeyden hitsauksia alhaisissa lämpötiloissa.

- Selluloosaelektrodit tuottavat runsaasti savua hitsauksen aikana; se ei kuitenkaan häiritse työskentelyä avoimissa tiloissa.

- pystyhitsauksessa tarvitaan korkeasti koulutettua hitsaajaa äänihitsaukseen.

- on käytettävä erityistä pystysuuntaista hitsausteholähdettä, jonka jännitteensäätöominaisuudet ovat hyvin jyrkät ja kuormittamaton jännite ≥ 80.

- liitoksen asianmukainen asennus on välttämätöntä, sillä levyjen reunat ovat oikeassa linjassa ja juurirako on jatkuva.

Selluloosaelektrodeissa käytetään

- Selluloosapäällysteisiä tikkuelektrodeja, joita käytetään pystyhitsauksessa nopeammalla nopeudella ja pienemmällä tunkeutumis-ja fuusioimattomuusriskillä.

- Selluloosaelektrodit ovat sopivimpia elektrodeja juuripassihitsaukseen suurella nopeudella ja hyvällä tunkeutumisnopeudella.

- Selluloosatikkuelektrodit tunnetaan putkistojen juuripassin hitsaamisesta, jossa on hyvä läpäisy.

- Selluloosatikkuelektrodeja käytetään öljynsäiliöiden pysty-ja kehäliitosten hitsauksessa.

Selluloosapäällysteiset tikkuelektrodit hitsataan tasavirralla + napaan (DC+) tai vaihtovirralla (AC).

hitsauselektrodien luokittelu

erilaiset kansainväliset standardit luokittelevat hitsauselektrodit; eurooppalaiset ja amerikkalaiset standardit ovat yleisimpiä elektrodien luokittelussa käytettyjä standardeja. Elektrodiluokitus perustuu hitsauskertymiä koskevissa standardeissa yksilöityihin testausvaatimuksiin sen varmistamiseksi, että hitsit täyttävät mekaaniset ominaisuudet ja kemiallinen koostumus vaatimukset. Elektrodien valmistajat pyrkivät sertifioimaan elektrodinsa useimpien kansainvälisten standardien mukaan laajempaan käyttöön.

yleisimmät hitsauselektrodeja luokittelevat kansainväliset standardit ovat:

- ISO 2560-hitsaus kulutushyödykkeet(katetut elektrodit käsikäyttöiseen metallin kaarihitsaukseen seostamattomien ja hienorakeisten terästen).

- AWS A5.1-erittely Hiiliteräselektrodeille suojattua Metallikaarihitsausta varten.

- AWS A5.5 – erittely Matalaseosteisille Teräselektrodeille suojattua Metallikaarihitsausta varten.

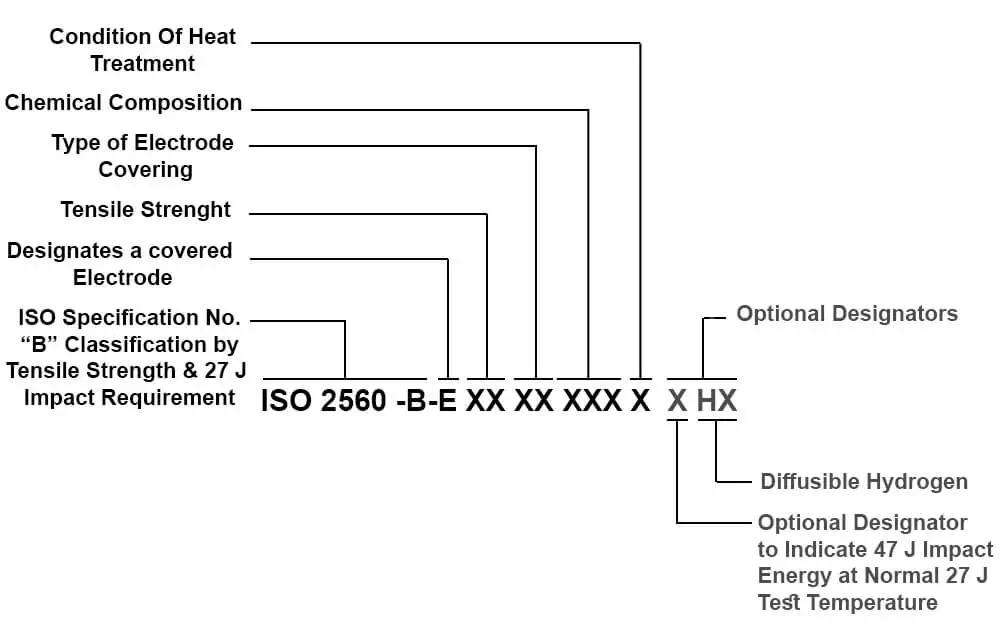

ISO 2560-luokitus

ISO 2560-standardi luokittelee katetut elektrodit seostamattomien ja hienorakeisten terästen manuaaliseen metallikaarihitsaukseen; standardi on jaettu kahteen luokittelujärjestelmään, järjestelmä ” A ”ja järjestelmä” B ”seuraavasti:

- ISO 2560-luokitusjärjestelmä ”A”: luokitus myötölujuuden ja 47 J-iskuenergian mukaan.

- ISO 2560-luokitusjärjestelmä ”B”: luokittelu vetolujuuden ja 27 J-iskuenergian mukaan.

elektrodin valmistaja tulostaa kuhunkin elektrodiin tietyn nimityksen, jonka avulla voidaan tunnistaa sen ominaisuudet ja käyttö jommankumman edellä mainitun järjestelmän perusteella.

ISO 2560-luokitusjärjestelmä ”A”

nimitys on jaettu pakolliseen ja valinnaiseen; järjestelmässä ”A” pakollinen nimitys sisältää myötölujuuden, iskuenergian, kemiallisen koostumuksen ja elektrodin pinnoitetyypin. Valinnainen sisältää diffusoituvan vetypitoisuuden, hitsausasennon ja metallin talteenoton sekä virran tyypin.

pakolliset osat on yksilöitävä ja painettava elektrodeihin, kun taas valinnaiset osat eivät ole pakollisia eikä niitä välttämättä näy kaikissa elektrodeissa.

ISO 2560-luokitusjärjestelmä ”B”

nimitys on jaettu pakolliseen ja valinnaiseen; järjestelmässä ”B” pakollinen nimitys sisältää vetolujuuden, elektrodien pinnoitustyypin, kemiallisen koostumuksen ja lämpökäsittelyolosuhteiden. Valinnainen sisältää diffusoituvan vetypitoisuuden ja 47 J: n iskuenergian normaalissa 27 J: n testilämpötilassa.

pakolliset osat on yksilöitävä ja painettava elektrodeihin, kun taas valinnaiset osat eivät ole pakollisia eikä niitä välttämättä näy kaikissa elektrodeissa.

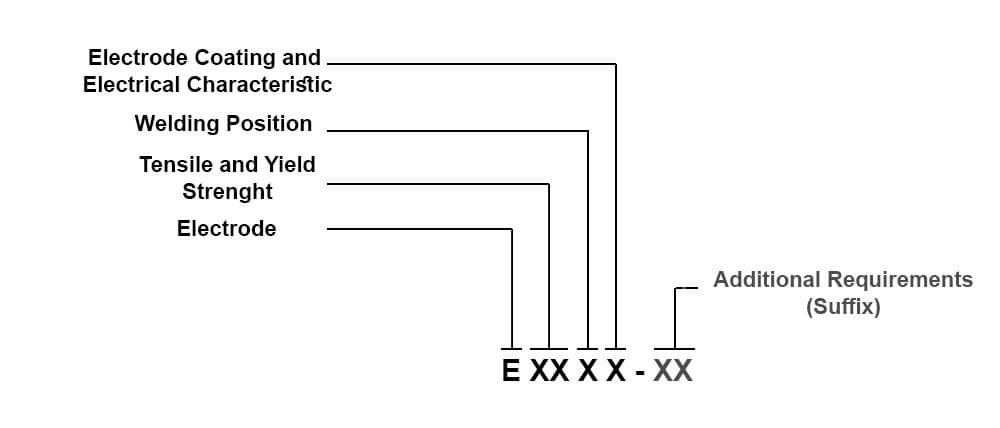

AWS a 5.1 ja AWS A5.5

AWS A5.1 ja A5.5-standardit luokittelevat hiiliteräselektrodit ja niukkaseosteiset teräselektrodit suojattua metallikaarihitsausta varten. Elektrodin nimitys jaetaan pakolliseen ja täydentävään; sekä pakolliset että täydentävät tunnukset on painettava kuhunkin elektrodiin luokitusjärjestelmävaatimusten mukaisesti.

jokaista elektrodinimityksen numeroa käytetään kuvaamaan standardin tiettyä vaatimusta seuraavasti:

E – elektrodi

vetolujuus ja myötölujuus – hitsimetallin PSI

- E60xx – vetolujuus 60 000 psi

- E70xx – vetolujuus 70 000 PSI

- E80xx – vetolujuus 80,000 psi

- E90xx – vetolujuus 90,000 psi

- e100xx – vetolujuus 100,000 psi

- e110xx – vetolujuus 110,000 psi

- e120xx – vetolujuus 120 000 PSI

Hitsausasennot

- exx1x tasainen, vaakasuora, pystysuora (ylös), yläpuolella.

- Exx2x Flat, Horizontal.

- Exx3x Flat.

- Exx4x Flat, Horizontal, Overhead, Vertical (down).

Electrode Coating

- Exxx0 – Cellulose, Sodium

- Exxx1 – Cellulose, Potassium

- Exxx2 – Rutile, Sodium

- Exxx3 – Rutile, Potassium

- Exxx4 – Rutile, Iron Powder

- Exxx5 – Low Hydrogen, Sodium

- Exxx6 – Low Hydrogen, Potassium

- Exxx7 – Iron Powder, Iron Oxide

- Exxx8 – Low Hydrogen, Iron Powder

- Exxx9 – Iron Oxide, Rutile, Potassium

Electrode Current and Penetration

- Exxx0 – DC+ (Deep Penetration)

- Exxx1 – AC/DC+ (Deep Penetration)

- Exxx2 – AC/DC- (Medium Penetration)

- Exxx3 – AC/DC+/DC- (Light Penetration)

- Exxx4 – AC/DC+/DC- (Medium Penetration)

- Exxx5 – DC+ (Medium Penetration)

- Exxx6 – AC/DC+ (Medium Penetration)

- Exxx7 – AC/DC- (Medium Penetration)

- Exxx8 – AC/DC+ (Medium Penetration)

- Exxx9 – AC/DC+/DC- (Medium Penetration)

Additional Requirements as per AWS A5.1

- (1) – tarkoittaa e7018-elektrodien sitkeyden lisääntymistä tai e7024-elektrodien sitkeyden lisääntymistä.

- (M) – tarkoittaa elektrodia, joka täyttää useimmat sotilaalliset vaatimukset; sotilaallisia vaatimuksia ovat yleensä suurempi sitkeys, pienempi kosteuspitoisuus ja erityiset diffusoituvan vedyn raja-arvot hitsausmetallille.

- (H4), (H8) tai (H16) – ilmoittaa suurimman diffuusioituvan vedyn rajan millimetreinä 100 grammaa kohti (mL/100 g).

- H4 tarkoittaa 4 ml / 100 grammaa.

- H8 tarkoittaa 8 ml / 100 grammaa.

- H16 tarkoittaa 16 ml / 100 grammaa.

lisävaatimukset AWS A5: n mukaisesti.5

- (A1) – teräs metalliseos tyyppi: hiili-molybdeeni.

- (B1) / (B2) / (B2L) / (B3) / (B3L) / (B4L) / (B5) / (B6) / (B8) – Teräslejeerinki tyyppi: Kromi-molybdeeni eri prosentteina.

- (C1) / (C1L) / (C2) / (C2L) / (C3) – Teräslejeerinki Tyyppi: nikkeliteräs eri prosentteina.

- (NM)-Terässeostyyppi: nikkeli-molybdeeni.

- (D1) / (D2) / (D3) – Teräslejeerinki Tyyppi: Mangaani-Molybdeeni.

- (W) – Weathering steel.

- (G) – Ei vaadittavaa kemiaa.

- (M) – sotilasluokka.

aiheeseen liittyvä artikkeli: a Guide To 6010, 6011, 6013, and 7018 hitsaustangot

hitsauselektrodien Depositionopeus

hitsauselektrodien depositionopeus on nopeus, jolla hitsauksesta sula metalli voidaan tallettaa grammoina, kilogrammoina tai paunoina tunnissa. Laskelma perustuu jatkuvaan toimintaan, johon ei sisälly uuden elektrodin asettamisen, kuonan puhdistamisen tai muiden ulkoisten syiden aikana kulutettua seisokkiaikaa.

hitsauselektrodien tarkastus

hitsauselektrodien tarkastus ennen käyttöä on välttämätöntä, jotta vältetään hitsausvirheet, jotka voivat johtua sellaisten elektrodien käytöstä, jotka eivät täytä vaatimuksia; seuraavat seikat yleensä tarkistetaan:

elektrodin koko

elektrodin halkaisijan ja pituuden on täytettävä tilausvaatimukset, tyypillisesti 350-450mm pituus ja 2,5-6mm elektrodin halkaisija; muita pituuksia ja halkaisijoita on kuitenkin saatavilla.

elektrodin Pinnoitustila

Flux-pinnoitteen on oltava vapaa halkeamista ja lastuista; terässydämen on oltava samankeskinen ja pinnoitteen paksuus on yhtä suuri, ja pinnoitteen ja johtosydämen välinen asianmukainen kiinnittyminen on välttämätöntä.

elektrodien nimeämisen

elektrodien nimeämisen olisi täytettävä hitsausprojektin vaatimukset, ja siksi on tärkeää varmistaa, että seuraavat nimitykset vastaavat hitsaussaumavaatimuksia.

- materiaali: Erilaisia hitsauselektrodimateriaaleja on saatavilla perusmetallimateriaalin perusteella; elektrodit tulevat vähähiiliseen teräkseen, runsashiiliseen teräkseen,valurautaan, erikoisseoksiin jne.

- lujuus ja sitkeys: elektrodien tuotto, vetolujuus ja sitkeys vaihtelevat hitsausliitoksen lujuusvaatimuksen mukaan.

- kemiallinen koostumus: hitsausmetallin kemiallinen koostumus, joka pyrkii parantamaan hitsausliitoksen ominaisuutta.

- Rautajauhepitoisuus: rautajauhepitoisuus pinnoitteessa metallipinnoituksen ja tuottavuuden parantamiseksi; se kuitenkin rajoittaa hitsausasentoja.

- Hitsausasento: eri hitsausasennoissa käytetään eri elektrodeja.

hitsauselektrodien toimintamuuttujat

hitsauksen aikana eri muuttujat vaikuttavat hitsauselektrodeihin, ja hitsaaja kontrolloi näitä muuttujia, muuttujat ovat:

- Virta (ampeeriluku): ampeeriluku määräytyy elektrodin koon ja hitsausasennon mukaan, elektrodin valmistaja määrittää suositellun ampeeriarvon. Alhainen ampeeri tuottaa epäsäännöllinen hitsin helmi muoto ja puute fuusio ja tunkeutuminen. Korkea ampeeri johtaa liialliseen tunkeutumiseen, polttamiseen, alittamiseen ja voi vahingoittaa elektrodia ylikuumenemisen vuoksi.

- kaaren pituus (jännite): hitsaaja ohjaa kaaren pituutta hitsauksen aikana säilyttämällä hitsauselektrodin ja epäjalonmetallin välisen etäisyyden ja ohjaa siten kaarijännitettä, kaarijännite on jännite, joka tarvitaan kaaren ylläpitämiseksi hitsauksen aikana. Alhainen jännite aiheuttaa huonon tunkeutumisen, kuonan sisällyttämisen ja epävakaan kaaren. Korkeajännite synnyttää liiallista roiskeita ja aiheuttaa huokoisuutta ja epäsäännöllistä hitsaushelmen muotoa.

- matkanopeus: Riippuen hitsauksen suorittamisesta stringerihelmillä tai kudomalla, hitsin talletuksen pituutta yhdestä standardielektrodista kutsutaan Runout pituudeksi (Rol) ja se määritellään hitsausmenettelyn spesifikaatiossa (WPS). Nopea matkanopeus tuottaa kapea hitsin helmi, kuona sisällyttäminen ja huono fuusio ja tunkeutuminen. Hidas matkanopeus tuottaa epäsäännöllinen hitsin helmi muoto, liiallinen talletettu hitsin, ja kylmä kierros.

- Matkakulma: hitsausasennosta riippuen elektrodikulma on asetettu. Jälki -, pysty-tai johtoasento on tunnettu kulkukulma, joka vaikuttaa hitsin tunkeutumiseen ja metallipinnoitukseen.

- manipulointi: hitsauksen manipulointitekniikat vaihtelevat hitsaajien välillä; tekniikka riippuu elektrodityypistä, virrasta, hitsausasennosta, hitsauspäästötyypistä (juuri, täyttö tai korkki) ja liitossuunnittelusta.

report this ad

report this ad

Type of Current for hitsauselektrodit

tasavirta-elektrodi positiivinen (DC+)

hitsauselektrodi on positiivinen napa hitsauspiirissä, ja epäjalo metalli on negatiivinen napa. Hitsauksessa syntyvä lämpö jakautuu kahteen kolmasosaan elektrodin kärkeen ja kolmasosaan epäjaloon metalliin.

tasavirta-elektrodi negatiivinen (DC -)

hitsauselektrodi on negatiivinen napa hitsauspiirissä ja epäjalo metalli on positiivinen napa. Hitsauksessa syntyvä lämpö jakautuu kolmasosaan elektrodin kärkeen ja kahteen kolmasosaan epäjaloon metalliin.

vaihtovirta (AC)

virta vaihtuu hitsauselektrodin ja perusmetallin välillä. Hitsauksessa syntyvä lämpö jakautuu tasaisesti elektrodin kärjen ja perusmetallin välille.