laselektroden voor afgeschermd booglassen van metaal (SMAW) of handmatig booglassen van metaal (MMA), zoals bekend, bestaan uit een kerndraad bedekt met een zogenaamde flux-coating. De draad is gemaakt van laagwaardig staal en de eigenschappen van het gedeponeerde metaal worden vervolgens versterkt door de raffinage-additieven die in de flux-coating zijn opgenomen.

laselektroden Flux Coating

de flux coating bevat metalen en niet-metalen componenten die worden toegevoegd om de specifieke eigenschappen van de lasverbinding te verbeteren. De flux coating speelt een vitale rol in boogstabilisatie, produceert afschermingsgas dat de lasboog en gesmolten metaal beschermt tegen verontreiniging door de lucht, produceren slakken die het lasmetaal beschermt, controle waterstofgehalte, verfijnen lasmetaal, toegevoegd noodzakelijke legeringselementen op basis van de lastoepassing eisen, en helpt bij boogontsteking.

bijvoorbeeld mangaan toegevoegd aan de flux coating als een component die de taaiheid en sterkte van het lasmetaal verbetert; bovendien, silicium toegevoegd als een deoxidizer element dat in wisselwerking staat met het gesmolten lasmetaal en vormt oxide silica dat zuurstof uit lasmetaal verwijdert.

een metaalpoeder wordt toegevoegd aan laselektroden die zogenaamde metaalpoeder-elektroden produceren. Metaalpoeder elektroden kunnen omgaan met hogere lassen huidige niveau. Daarom geeft het een hogere metaaldepositie in vergelijking met een elektrode die geen ijzerpoeder bevat. De metaalafzetting neemt toe, maar tegelijkertijd wordt de boogkracht verminderd, wat de penetratie van kralen vermindert.

metaalpoeder elektroden verhogen de metaaldepositie tot 140%; het gebruik van metaalpoeder elektroden is echter beperkt tot vlakke, horizontale en verticale lasposities.

SMAW-elektroden groeperen

omdat de flux-coating de eigenschappen en bijgevolg de eigenschappen van het lasmetaal verbetert. De SMAW-elektroden zijn op basis van hun flux-coating in drie groepen gegroepeerd; de belangrijkste drie groepen zijn::

- Basic.

- Rutiel.

- Cellulosehoudend.

elk type flux-coating heeft bepaalde metalen en niet-metalen componenten die de laseigenschappen aanzienlijk beïnvloeden.

basische beklede Kleefelektroden

de basiselektrodecoating bestaat voor ongeveer 80% uit basisbestanddelen, voornamelijk calciumcarbonaat (CaCO3) en calciumfluoriet (CaF2).

Basiselektroden eigenschappen

- de boog van beklede basiselektroden bevat weinig zuurstof; daarom is de burn-out van legeringselementen laag.

- lasenergie met hoge impact van de basiselektroden, vooral bij lage temperaturen.

- basische beklede kleefelektroden produceren zeer langwerpig lassen met een laag lasmetaalrendement.

- hoge metallurgische zuiverheid van het lassen, waardoor het risico van warm kraken wordt verminderd.

- lagere hoeveelheid waterstof die het risico van koudscheuren vermindert.

- de elektrodeslak met beklede bekleding reageert met metaalonzuiverheden zoals zwavel en fosfor, wat de laseigenschappen verbetert.

- de basiselektroden voor beklede stokken vormen een zuiver lasmetaal, dat de mechanische eigenschappen, met name de taaiheid, verbetert.

Basiselektroden punten die moeten worden overwogen

- de lasser moet tijdens het lassen een korte boog aanhouden om lasporositeit te voorkomen.

- slakken met beklede kleefelektroden zijn dik en viskeus; daarom is een hoge lasseervaardigheid essentieel om lassen te produceren zonder slakkeninsluitsels.

- het verwijderen van slakken is moeilijker met basiselektroden, omdat het lasprofiel in zijn vorm convex is.

- basische gecoate kleefelektroden moeten worden gebakken om het vochtgehalte in de basische coating tot een minimum te beperken, zodat het waterstofgehalte in lasmetaal laag is.

Basiselektroden gebruiken

- gebruik voor stijve constructies die een hoge langwerpige Las met een laag lasmetaalrendement vereisen.

- gebruik voor het lassen van verschillende staalsoorten, waaronder staal met een hogere sterkte.

- gebruik voor het lassen van verontreinigd staal en staal met een hoog zwavel-en fosforgehalte, waarbij basiselektroden alle onzuiverheden in een slak overbrengen.

- gebruik voor lastoepassingen die een hoge breukvastheid bij lage bedrijfstemperatuur vereisen.

- gebruik voor krimpen en onderdelen.

Basiselektroden Bakprocedure

fabricage SMAW-elektroden produceren elektroden met een laag vochtgehalte wanneer de elektroden tijdens de productie een bakproces bij hoge temperatuur doorlopen.

de elektroden worden gewoonlijk verpakt in gesloten recipiënten; de recipiënt moet in ongeopende, vochtbestendige toestand worden bewaard en in droge toestand worden bewaard.

na het openen van de container hebben de elektroden de neiging vocht op te nemen en vervolgens moeten de elektroden opnieuw worden gebakken in een oven bij 325ºC±25°C gedurende één uur of 250~275ºC gedurende twee uur en vervolgens worden bewaard in een bewaaroven bij 150ºC voordat ze in kokers aan de lassers worden afgegeven.

gewoonlijk kunnen elektroden twee of drie keer opnieuw worden gebakken zonder de integriteit van de flux-coating en lasprestaties te beïnvloeden; de fabrikant van de elektrode specificeert echter het maximale aantal elektroden dat opnieuw wordt gebakken.

basische beklede kleefelektroden worden gelast met gelijkstroom aan de + pool (DC+) of met wisselstroom (AC).

Rutielgecoate Staafelektroden

de coating van rutielelektroden bestaat voor ongeveer 90% uit rutielcomponenten, voornamelijk titaandioxide (TiO2), gereduceerd tot 50% in rutielelektroden van koolstof en mangaanstaal.

Rutielelektroden

Rutielelektroden zijn universele elektroden, onderverdeeld in categorieën op basis van de laagdikte van de elektrode en het mengtype van componenten; de belangrijkste typen zijn:

R type – Dunne gecoate grote kogelvormige overdracht, de elektrode heeft een goed overbruggingsvermogen; daarom worden de R-elektroden gebruikt voor het lassen van plaatmetaal.

RC type – Medium dik lassen en goede viskeuze, de elektrode zijn geschikt voor verticaal omlaag lassen.

RR typedikte gecoate fijne hangende overdracht; de elektrode produceert hoge afzetting en gladde lassen.

RB-types-Dikke gecoate middelgrote Grove overdracht, de elektrode produceert goede taaiheid en sterkte lassen beter dan RR-types, hoge depositie efficiëntie. Ze worden meestal gebruikt in pijpleiding constructie, structurele staal engineering voor gewrichten vullen-up, en wortel lassen.

Rutielelektroden eigenschappen

- Rutiel gecoate stick elektroden boog is zeer glad en stabiel.

- rutiel gecoate stick elektroden boog heeft een minder oxiderend effect; de boogatmosfeer is neutraal.

- Rutielelektroden produceren een glad lasprofiel.

- Rutielelektroden produceren dunne laag slakken die gemakkelijk te verwijderen is.

- Rutielelektroden zijn het gemakkelijkst te gebruiken wanneer ze worden vergeleken met andere typen elektroden.

Rutielelektroden worden beschouwd als

- met Rutiel beklede kleefelektroden kunnen niet worden gebakken omdat ze ongeveer 10% cellulose bevatten; daarom bevatten ze relatief veel vocht en produceren ze hoge waterstoflassen.

- Rutielelektroden worden niet gebruikt voor het lassen van hoogsterkte staal of dikke staalprofielen vanwege het risico van scheuren als gevolg van de geproduceerde lassen met hoge waterstof.

- met Rutiel beklede kleefelektroden produceren lassen met een lage taaiheid bij lage temperaturen.

Rutielelektroden

- Rutiel beklede kleefelektroden worden gebruikt voor de algemene vervaardiging van ongelegeerd staal met een lage sterkte.

- Rutielelektroden worden gebruikt om de productiesnelheid van lassen te verhogen door het toevoegen van ijzerpoeder aan de coating, waardoor de metaaldepositie toeneemt.

- met Rutiel beklede kleefelektroden zijn geschikt voor het lassen van dunne stalen profielen.

met Rutiel beklede kleefelektroden worden gelast met gelijkstroom aan de pool (gelijkstroom), gelijkstroom aan de + pool (gelijkstroom+) of met wisselstroom (wisselstroom).

met Cellulose beklede Kleefelektroden

de coating van cellulose-voorraadelektroden bestaat voor ongeveer 40% uit verbrandende stoffen (cellulose).

Cellulose elektroden eigenschappen

- Cellulose gecoate stick elektroden worden efficiënt gebruikt voor verticaal omlaag lassen.

- met Cellulose beklede kleefelektroden produceren een hoge lassnelheid bij een hoge depositie.

- Celluloseelektroden de coating breekt tijdens het lassen en produceert koolmonoxide, kooldioxide en waterstof, die fungeren als een afschermend gas dat het gesmolten metaal beschermt.

- het gevormde waterstof uit het smelten van elektrodecoatings produceert een relatief hoge boogspanning.

- Cellulose-elektroden produceren lassen van goede tot uitstekende kwaliteit voor veilige ronde naden (pijpleidingen).

- Cellulose-elektroden produceren een relatief klein volume slakken.

Celluloseelektroden worden beschouwd als

- met Cellulose beklede kleefelektroden kunnen niet worden gebakken tijdens de fabricage of vóór het lassen, omdat bakken de cellulose zou vernietigen; daarom bevatten ze relatief veel vocht en produceren ze lassen met hoge waterstof.

- Cellulose-elektroden worden geassocieerd met het risico van waterstofscheuren als gevolg van de geproduceerde lassen met hoge waterstof.

- een andere lasdoorlaat om de cellulose-elektrodeworteldoorlaat te volgen terwijl de laskraal nog heet is om waterstof te laten ontsnappen en het risico op waterstofscheuren te minimaliseren. De tweede laspas die werd uitgevoerd terwijl de root pass nog heet wordt genoemd (hot-pass).

- Cellulose-elektroden zijn beperkt in gebruik voor het lassen van hoogsterkte staal of dikke stalen profielen vanwege het risico van scheuren als gevolg van de geproduceerde lassen met hoge waterstof.

- met Cellulose beklede kleefelektroden produceren lassen met een lage taaiheid bij lage temperaturen.

- Celluloseelektroden produceren hoge rook tijdens het lassen; het leidt echter niet af bij het werken in open ruimtes.

- een hooggeschoolde lasser is vereist bij het verticaal-omlaag lassen van een geluidslas.

- er moet gebruik worden gemaakt van speciale verticale lassenvoedingen met zeer steile spanningsregelingseigenschappen en nullastspanningen van ≥ 80.

- een goede pasvorm van de gewrichten is essentieel, met een goede uitlijning van de plaatranden en een constante wortelspleet.

Cellulose-elektroden gebruiken

- cellulose-gecoate kleefelektroden die worden gebruikt bij het verticaal naar beneden lassen met een hogere snelheid en een lager risico op gebrek aan penetratie en gebrek aan fusie.

- Cellulose-elektroden zijn de meest geschikte elektroden om worteldoorlaatlassen bij hoge snelheid en goede penetratie uit te voeren.

- Cellulose-stick elektroden zijn bekend voor het lassen van pijpleidingen worteldoorgang met goede penetratie.

- Cellulose-stick-elektroden worden gebruikt bij het lassen van verticale en omtrekverbindingen op olieopslagtanks.

met Cellulose beklede kleefelektroden worden gelast met gelijkstroom aan de + pool (DC+) of met wisselstroom (AC).Classificatie van laselektroden

verschillende internationale normen classificeren laselektroden; Europese en Amerikaanse normen zijn de meest gebruikte normen voor de classificatie van elektroden. De elektrodeclassificatie is gebaseerd op de testvereisten die zijn vastgesteld door de normen op de lasafzettingen om te controleren of lassen voldoen aan de mechanische eigenschappen en chemische samenstelling. Elektroden fabrikanten hebben de neiging om hun elektroden te certificeren door de meeste van de internationale normen voor breder gebruik.

de meest voorkomende internationale normen voor de indeling van laselektroden zijn::

- ISO 2560-lastoevoegmaterialen (bedekte elektroden voor handmatig metaalbooglassen van niet-gelegeerd en fijnkorrelig staal).

- AWS A5. 1-Specificatie voor elektroden van koolstofstaal voor afgeschermd Booglassen van metaal.

- AWS A5. 5-Specificatie voor laaggelegeerde stalen elektroden voor afgeschermd Booglassen van metaal.

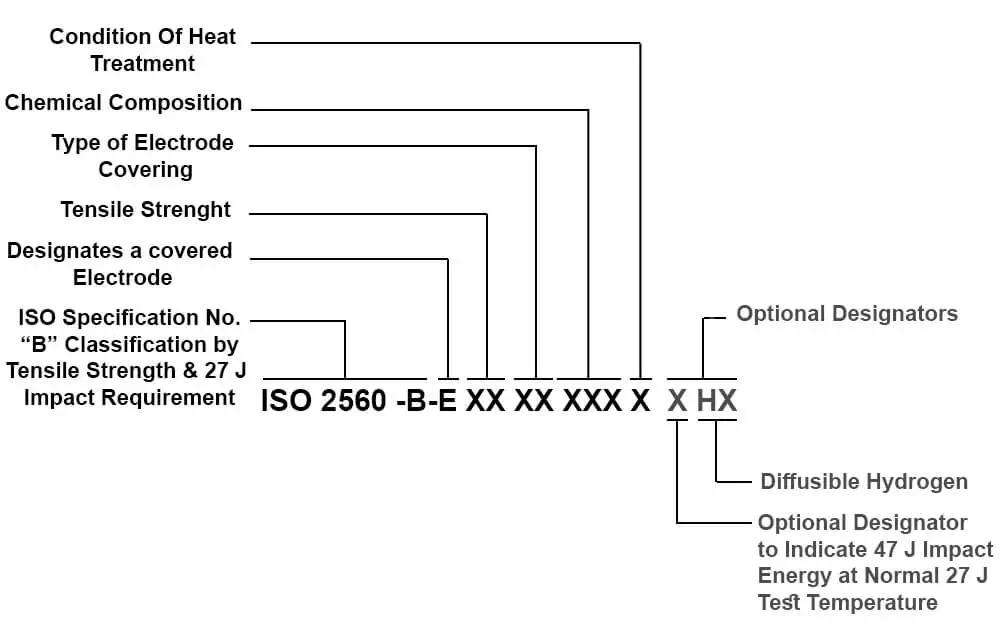

ISO 2560 classificatie

ISO 2560-norm classificeert bedekte elektroden voor handmatig metaalbooglassen van niet-gelegeerd en fijnkorrelig staal; de norm is onderverdeeld in twee classificatiesystemen, systeem “A” en Systeem “B” als volgt:

- ISO 2560 classificatiesysteem “A”: classificatie op basis van vloeigrens en 47 J botsenergie.

- ISO 2560 classificatiesysteem “B”: classificatie op basis van treksterkte en botsenergie van 27 J.

de fabrikant van de elektrode drukt een specifieke aanduiding af op elke elektrode om de eigenschappen en het gebruik ervan te identificeren op basis van een van de twee bovengenoemde systemen.

ISO 2560 classificatiesysteem ” A “

de aanduiding is onderverdeeld in verplicht en facultatief; in systeem” A ” omvat de aanduiding verplicht vloeigrens, slagenergie, chemische samenstelling en type elektrodecoating. De optionele omvat diffusibele waterstofgehalte, lassen positie, en metaalterugwinning, en het type stroom.

de verplichte secties moeten worden geïdentificeerd en afgedrukt op de elektroden, terwijl facultatieve secties niet verplicht zijn en niet op alle elektroden kunnen worden weergegeven.

ISO 2560 classificatiesysteem ” B “

de aanduiding is onderverdeeld in verplicht en facultatief; in systeem” B ” omvat de aanduiding verplicht treksterkte, type elektrodecoating, chemische samenstelling en warmtebehandelingsconditie. De optie omvat diffuseerbaar waterstofgehalte en 47 J botsenergie bij de normale testtemperatuur van 27 J.

de verplichte secties moeten worden geïdentificeerd en afgedrukt op de elektroden, terwijl facultatieve secties niet verplicht zijn en niet op alle elektroden kunnen worden weergegeven.

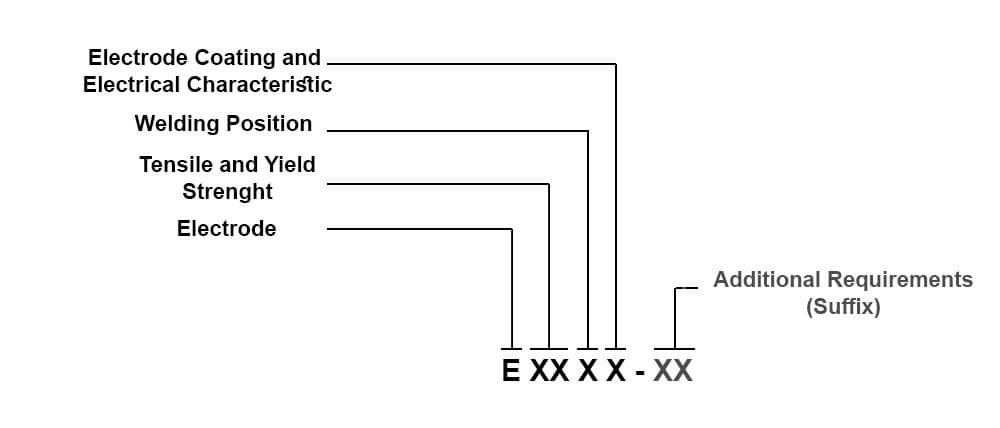

AWS a 5.1 en aws A5.5

aws A5.1 en A5.5 normen classificeren koolstofstaalelektroden en laaggelegeerde staalelektroden voor afgeschermd booglassen van metaal. De aanduiding van de elektrode is verdeeld in verplichte en aanvullende; zowel verplichte als aanvullende aanduidingen moeten op elke elektrode worden afgedrukt volgens de eisen van het classificatiesysteem.

elk cijfer van de elektrodeaanduiding wordt gebruikt om een specifieke eis van de norm aan te duiden als volgt::

E – Elektrode

Treksterkte en de vloeigrens – in PSI van het lasmetaal

- E60xx – Treksterkte van 60.000 psi

- E70xx – Treksterkte van 70.000 psi

- E80xx – Treksterkte van 80.000 psi

- E90xx – Treksterkte van 90.000 psi

- E100xx – Treksterkte van 100.000 psi

- E110xx – Treksterkte van 110.000 psi

- E120xx – Treksterkte van 120.000 psi

Lassen Posities

- Exx1x Vlak, Horizontaal, Verticaal (omhoog), Overhead.

- Exx2x Flat, Horizontal.

- Exx3x Flat.

- Exx4x Flat, Horizontal, Overhead, Vertical (down).

Electrode Coating

- Exxx0 – Cellulose, Sodium

- Exxx1 – Cellulose, Potassium

- Exxx2 – Rutile, Sodium

- Exxx3 – Rutile, Potassium

- Exxx4 – Rutile, Iron Powder

- Exxx5 – Low Hydrogen, Sodium

- Exxx6 – Low Hydrogen, Potassium

- Exxx7 – Iron Powder, Iron Oxide

- Exxx8 – Low Hydrogen, Iron Powder

- Exxx9 – Iron Oxide, Rutile, Potassium

Electrode Current and Penetration

- Exxx0 – DC+ (Deep Penetration)

- Exxx1 – AC/DC+ (Deep Penetration)

- Exxx2 – AC/DC- (Medium Penetration)

- Exxx3 – AC/DC+/DC- (Light Penetration)

- Exxx4 – AC/DC+/DC- (Medium Penetration)

- Exxx5 – DC+ (Medium Penetration)

- Exxx6 – AC/DC+ (Medium Penetration)

- Exxx7 – AC/DC- (Medium Penetration)

- Exxx8 – AC/DC+ (Medium Penetration)

- Exxx9 – AC/DC+/DC- (Medium Penetration)

Additional Requirements as per AWS A5.1

- (1) – betekent verhoogde taaiheid voor E7018-elektroden of verhoogde rekbaarheid voor e7024-elektroden.

- (M): elektrode voldoet aan de meeste militaire eisen; militaire eisen zijn meestal een grotere taaiheid, een lager vochtgehalte en Specifieke diffuseerbare waterstofgrenzen voor lasmetaal.

- (H4), (H8) of (H16) – geeft de maximale diffuseerbare waterstofgrens aan, gemeten in millimeters per 100 g (mL/100 g).

- H4 betekent 4 ml per 100 gram.

- H8 betekent 8 ml per 100 gram.

- H16 betekent 16 ml per 100 gram.

aanvullende eisen volgens AWS A5.5

- (A1) – staallegering Type: koolstof-molybdeen.

- (B1) / (B2) / (B2L) / (B3) / (B3L) / (B4L) / (B5) / (B6) / (B8) – Type staallegering: chroom-molybdeen met verschillend percentage.

- (C1) / (C1L) / (C2) / (C2L) / (C3) – staallegering Type: nikkelstaal met verschillend percentage.

- (NM) – Type staallegering: nikkel-molybdeen.

- (D1) / (D2) / (D3) – Staallegering Type: Mangaan-Molybdeen.

- (W) – Verweringsstaal.

- (G) – geen vereiste chemie.

- (m) – militaire rang.Gerelateerd artikel: A Guide To 6010, 6011, 6013, and 7018 welding Rods

laselektroden Depositiesnelheid

de depositiesnelheid van laselektroden is de snelheid waarmee gesmolten metaal van laswerk kan worden afgezet, uitgedrukt in gram, kilogram of pond per uur. De berekening is gebaseerd op continubedrijf, met uitzondering van de stilleggingstijd die wordt verbruikt tijdens het inbrengen van een nieuwe elektrode, reinigingsslakken of andere externe redenen.

laselektroden inspectie

laselektroden inspectie vóór gebruik is essentieel om lasfouten te voorkomen die het gevolg kunnen zijn van het gebruik van elektroden die niet aan de vereisten voldoen; de volgende punten worden gewoonlijk geverifieerd:

elektrodegrootte

Elektrodediameter en-lengte moeten voldoen aan de order-eisen, doorgaans 350-450mm lengte en 2,5-6mm elektrodediameter.; er zijn echter andere lengtes en diameters beschikbaar.

toestand van de Elektrodecoating

de Fluxcoating moet vrij zijn van scheuren en spaanders; staalkerndraad moet concentrisch zijn met een gelijke laagdikte en een goede hechting tussen de coating en de draadkern is essentieel.

Elektrodeaanduiding

Elektrodeaanduiding moet voldoen aan de eisen van het lasproject, en daarom is het essentieel om na te gaan of de volgende aanduidingen overeenkomen met de eisen van lasverbindingen.

- materiaal: Verschillende lassen elektrode materialen zijn beschikbaar op basis van het basismetaal materiaal; de elektroden zijn verkrijgbaar in koolstofarm staal, koolstofrijk staal, gietijzer, speciale legeringen, enz.

- sterkte en taaiheid: de opbrengst van de elektroden, de treksterkte en de taaiheid variëren afhankelijk van de vereiste lasgewrichtsterkte.

- chemische samenstelling: chemische samenstelling van het lasmetaal dat de eigenschappen van de lasverbinding verbetert.

- gehalte aan ijzerpoeder: gehalte aan ijzerpoeder in de bekleding ter verbetering van de metaaldepositie en de productiviteit; echter, het beperkt lassen posities.

- laspositie: verschillende elektroden worden gebruikt voor verschillende lasposities.

laselektroden Werkingsvariabelen

tijdens het lassen zijn verschillende variabelen van invloed op laselektroden, en de lasser bestuurt deze variabelen, de variabelen zijn::

- stroom (stroomsterkte): stroomsterkte wordt bepaald door de grootte van de elektrode en de laspositie, de fabrikant van de elektrode specificeert de aanbevolen stroomsterkte. Lage stroomsterkte produceert onregelmatige las kraal vorm en gebrek aan fusie en penetratie. Hoge stroomsterkte resulteert in overmatige penetratie, doorbranden, ondergraven, en kan de elektrode beschadigen als gevolg van oververhitting.

- booglengte (spanning): de lasser regelt de booglengte tijdens het lassen door de afstand tussen de laselektrode en het onedel metaal te handhaven en regelt daarom de boogspanning. De lage spanning veroorzaakt slechte penetratie, slakken opname, en onstabiele boog. De hoogspanning genereert overmatige spatten en veroorzaakt porositeit en onregelmatige laskraalvorm.

- rijsnelheid: Afhankelijk van het uitvoeren van het lassen door stringer kralen of door weven, wordt de lengte van de lasafzetting van een standaard elektrode Runout lengte (ROL) Genoemd en het is gedefinieerd in de lasprocedure specificatie (WPS). Snelle rijsnelheid produceert smalle laskraal, slakken insluiting en slechte fusie en penetratie. Langzame reissnelheid produceert onregelmatige lassenkraalvorm, overmatig gedeponeerde las en koude ronde.

- verplaatsingshoek: afhankelijk van de positie van het lassen wordt de hoek van de elektrode ingesteld. Het volgen, verticaal of het leiden zijn de bekende het reizen hoekpositie die laspenetratie en metaalafzetting beà nvloedt.

- manipulatie: de technieken voor Lasmanipulatie variëren tussen lassers; de techniek is afhankelijk van het type elektrode, de stroom, de laspositie, het type laspas (wortel, opvulling of dop) en het ontwerp van de verbinding.

report this ad

report this adtype stroom voor laselektroden

gelijkstroom-positieve elektrode (gelijkstroom+)

de laselektrode is de positieve pool in het lascircuit en het onedele metaal is de negatieve pool. De door lassen opgewekte warmte verdeelt tot twee derde op de elektrodepunt en een derde op het basismetaal.

Gelijkstroomelektrode-negatief (DC-)

de laselektrode is de negatieve pool in het lascircuit en het onedele metaal is de positieve pool. De door lassen opgewekte warmte verdeelt zich tot een derde op de elektrodepunt en twee derde op het basismetaal.

wisselstroom

de stroom wisselt tussen de laselektrode en het onedele metaal. De door lassen opgewekte warmte wordt gelijkmatig verdeeld tussen de elektrodepunt en onedel metaal.