shielded metal arc welding(SMAW)またはmanual metal arc welding(MMA)の溶接電極は、知られているように、フラックスコーティングと呼ばれるもので覆われた芯線で構成されています。 ワイヤーは低質の鋼鉄から成り、沈殿させた金属の特性は変化コーティングに含まれている精錬の添加物によってそれから高められます。

溶接電極フラックスコーティング

フラックスコーティングには、溶接継手の特定の特性を向上させるために追加された金属および非金属部品が含 フラックスコーティングはアーク安定化に重要な役割を果たし,溶接アークと溶融金属を空気による汚染から保護するシールドガスを生成し,溶接金属を保護するスラグを生成し,水素content有量を制御し,溶接金属を精製し,溶接用途の要件に基づいて必要な合金元素を添加し,アーク点火に役立つ。

例えば、フラックスコーティングには、溶接金属の靭性や強度を向上させる成分としてマンガンが添加され、また、溶融溶接金属と相互作用し、溶接金属から酸素を除去する酸化物シリカを形成する脱酸元素としてケイ素が添加されている。

溶接電極に金属粉末を添加し、金属粉末電極と呼ばれるものを生成します。 金属粉の電極はより高い溶接電流のレベルを扱うことができます。 そのため、鉄粉を含まない電極と比較して高い金属蒸着速度を与える。 金属の沈殿物率は増加しますが、同時に、ビードの浸透を減らすアーク力は減ります。

金属粉末電極は、金属蒸着速度を最大140%向上させますが、金属粉末電極を使用することは、平らな、水平な、垂直な溶接位置に限定されます。

SMAW電極グループ

フラックスコーティングは、溶接金属の特性を向上させ、結果的に特性を向上させます。 SMAW電極は、フラックスコーティングタイプに基づいて三つのグループにグループ化されています。:

- 基本的な。

- ルチル。

各タイプのフラックスコーティングには、溶接特性に大きな影響を与える特定の金属および非金属成分があります。

基本的な上塗を施してある棒の電極

基本的な電極のコーティングは基本的な部品の約80%、主に炭酸カルシウム(Caco3)およびカルシウム螢石(Caf2)から成ってい

基本的な電極の特性

- 基本的な上塗を施してある棒の電極のアークは少し酸素を含んでいます;従って、合金になる要素の焼損は低いです。

- 基本電極溶接部の衝撃エネルギーが高く、特に低温での溶接に適しています。

- 基本的な上塗を施してある棒の電極は低い溶接金属の降伏点との非常に延長可能な溶接を作り出します。

- 高温割れのリスクを低減する溶接の高い冶金純度。

- 冷たい割れの危険を減らす水素のより低い量。

- 基本的な上塗を施してある棒の電極のスラグは硫黄およびリンのような金属の不純物と反応します、溶接の特性を改善します。

- 基本的な上塗を施してある棒の電極は機械特性、特に靭性を改善するきれいな溶接金属を与えます。

基本的な電極考慮すべきポイント

- 溶接工は溶接気孔率を避けるために溶接中に短いアークを維持する必要があります。

- 基本的な上塗を施してある棒の電極スラグは厚く、粘性である;従って、高い溶接工の技術はスラグ包含なしで溶接を作り出すために必要である。

- スラグ除去は、溶接プロファイルがその形状が凸状であるため、基本電極ではより困難です。

- 基本的な上塗を施してある棒の電極は溶接金属の低い水素のレベルがあるために基本的な上塗を施してある含水率を最小にするようにベーキング

基本的な電極の使用

- 低い溶接金属の降伏点との高い延長可能な溶接を要求する堅い構造のための使用。

- 高強度鋼を含む異なるグレードの鋼を溶接するために使用します。

- 汚染された鋼および硫黄およびリン含有量の高い鋼を溶接するために使用し、基本電極はすべての不純物をスラグに転写する。

- 低い実用温度で高いひびの靭性を要求する溶接の適用のための使用。

- 部品や部品を縮小するために使用します。

基本的な電極ベーキング手順

製造SMAW電極は、電極が製造中に高温でベーキングプロセスを通過するにつれて、低含水率の電極を製造します。

電極は通常密封された容器で詰まります;容器は開いていない湿気によって制御される状態で保たれ、乾燥した状態で貯えられるべきです。

容器を開けると、電極は水分を吸収する傾向があり、電極は325℃±25℃のオーブンで一時間、または250-275℃のオーブンで二時間再焼成し、150℃の保持オーブンで保持する必要があります。溶接工。

通常、電極は変化コーティングおよび溶接の性能の完全性に影響を与えないで二、三回再焼くことができます; しかし、電極の製造業者は、電極の再焼成の最大数を指定する。

基本的な上塗を施してある棒の電極は+棒(DC+)の直流または交流(AC)と溶接されます。

ルチル被覆棒電極

ルチル電極コーティングは、ルチル成分の約90%、主に二酸化チタン(Tio2)で構成され、炭素および炭素-マンガン鋼のルチル電極で50%

ルチルの電極のタイプ

ルチルの電極は電極のコーティング厚さに基づいて部門に分けられる万能電極であり、部品はタイプを混合します;主要なタイプは次のとおりです:

Rのタイプ-薄い上塗を施してある大きい球状の移動に、電極よい連結の能力があります;従って、Rの電極は薄板金の溶接のために使用されます。

RCタイプ–中厚溶接と良好な粘性、電極は垂直ダウン溶接に適しています。

RRのタイプ-厚い上塗を施してある良い垂れる移動; 電極は高い沈殿および滑らかな溶接を作り出す。

RBのタイプ–厚い上塗を施してある中間大きさで分類された粗い移動は、電極よい靭性を作り出し、強さはRRのタイプ、高い沈殿効率よりよく溶接します。 それらは通常接合箇所の盛り土のためにパイプラインの構造、構造スチール工学、および根の溶接で使用されます。

ルチルの電極の特性

- ルチルによって塗られる棒の電極アークは非常に滑らか、安定しています。

- ルチルによって塗られる棒の電極アークはより少ない酸化の効果をもたらします;アークの大気は中立です。

- ルチル電極は滑らかな溶接プロファイルを生成します。

- ルチル電極は、除去が容易な薄いスラグ層を生成する。

- ルチル電極は、他の電極タイプと比較するときに使用するのが最も簡単です。

ルチル電極考慮すべき点

- ルチルコーティングされたスティック電極は、セルロースが約10%含まれているため焼くことができません。

- ルチル電極は、生成された高水素溶接による割れの危険性のために、高強度鋼または厚鋼セクションの溶接には使用されません。

- ルチル被覆棒電極は、低温で低靭性溶接を生成します。

ルチルの電極の使用

- ルチルによって塗られる棒の電極は低い強さの合金にされていない鋼鉄の一般目的の製作のために使用されます。

- ルチル電極は、金属蒸着速度を増加させるコーティングに鉄粉を添加することにより、溶接生産速度を増加させるために使用されます。

- ルチルの上塗を施してある棒の電極は薄い鋼鉄セクションを溶接するために適しています。

ルチル被覆スティック電極は、–極(DC-)で直流、+極(DC+)で直流、または交流(AC)で溶接されています。

セルロースコーティング棒電極

セルロースストック電極コーティングは、燃焼物質(セルロース)の約40%からなる。

セルロース電極の特性

- セルロースコーティングされたスティック電極は、垂直ダウン溶接に効率的に使用されます。

- セルロースコーティングされたスティック電極は、高い蒸着速度で高い溶接速度を生成します。

- 溶融金属を保護する遮蔽ガスとして作用する一酸化炭素、二酸化炭素、水素を生成する溶接中にセルロース電極コーティングが壊れます。

- 電極被覆溶融から形成された水素は、比較的高いアーク電圧を生成する。

- セルロースの電極は安全な円の継ぎ目(パイプライン)のための優秀な質の溶接によいの作り出します。

- セルロース電極は比較的少量のスラグを生成する。

セルロース電極

- セルロースコーティングされたスティック電極は、焼成するとセルロースが破壊されるため、製造中または溶接前に焼成することはできません。

- セルロース電極は、生成された高い水素溶接による水素割れの危険性に関連している。

- 制御手段として、水素の脱出を促進し、水素のひびの危険を最小にするために溶接ビードがまだ熱い間、セルロースの電極の根のパスに続く別の溶接パス。 ルートパスがまだ熱い間に行われた第二の溶接パスは、(ホットパス)と呼ばれています。

- セルロース電極は、高強度鋼または厚鋼部の溶接には、高水素溶接による割れの危険性があるため、使用が制限されています。

- セルロースコーティングされたスティック電極は、低温で低靭性溶接を生成します。

- セルロース電極は溶接中に高い煙を発生させますが、オープンスペースで作業するときに気をそらすことはありません。

- 健全な溶接のための縦の位置の溶接の間に熟練した溶接工は要求されます。

- 非常に急峻な電圧調整特性と≤80の無負荷電圧を持つ特殊な垂直ダウン溶接電源を使用する必要があります。

- プレートエッジの適切なアライメントと一定のルートギャップにより、関節の適切なフィットアップが不可欠です。

セルロース電極は、

- セルロースコーティングされたスティック電極を使用しており、垂直ダウン溶接に使用されています。

- セルロース電極は、高速かつ良好な浸透でルートパス溶接を行うための最も適した電極です。

- セルロースの棒の電極はよい浸透のパイプラインの根のパスを溶接するために知られています。

- セルロースの棒の電極は石油貯蔵タンクの縦および円周の接合箇所の溶接で使用されます。

セルロースコートされたスティック電極は、+極に直流(DC+)または交流(AC)で溶接されています。

溶接電極の分類

さまざまな国際規格は溶接電極を分類します;ヨーロッパおよびアメリカの標準は電極を分類するために使用される共通の規 電極の分類は溶接が機械特性および化学成分の条件を満たすことを確認するために溶接沈殿物の標準によって識別されるテスト要件に基づい 電極の製造業者はより広い使用法のための国際規格のほとんどによって彼らの電極を証明しがちである。

溶接電極を分類する最も一般的な国際規格は次のとおりです:

- ISO2560-溶接の消耗品(非合金および微粒子の鋼鉄の手動金属のアーク溶接のための覆われた電極)。

- AWS A5.1–シールド金属アーク溶接用炭素鋼電極の仕様。

- AWS A5.5–シールド金属アーク溶接用低合金鋼電極の仕様。

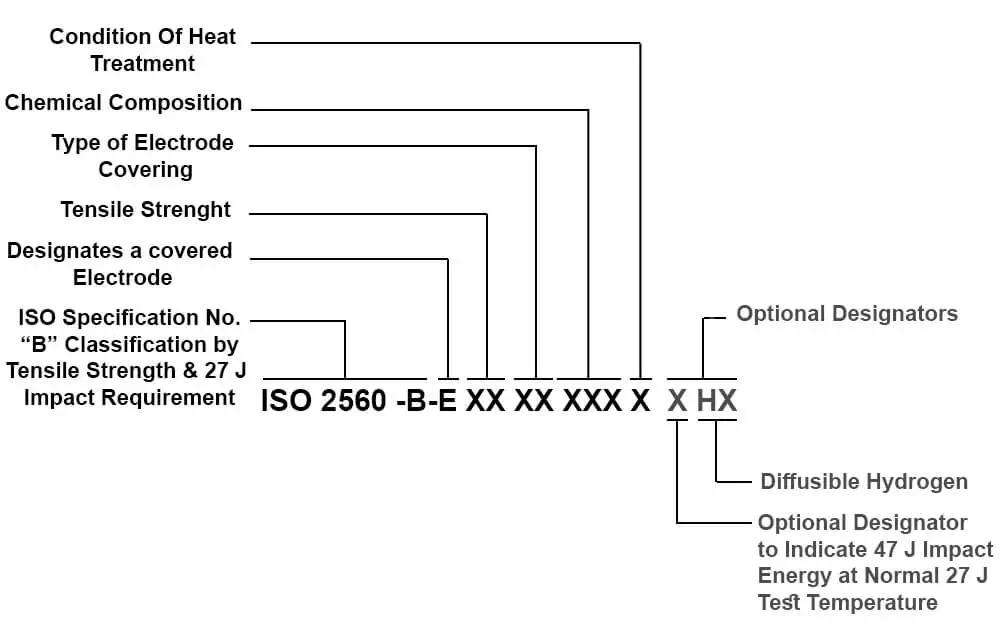

ISO2560の分類

ISO2560の標準は非合金および微粒子の鋼鉄の手動金属のアーク溶接のためのカバーされた電極を分類します;標準は2つの分類システ:

- ISO2560の分類システム「A」:降伏強さおよび47J影響エネルギーによる分類。

- ISO2560分類システム”B”:引張強さおよび27J影響エネルギーによる分類。

電極メーカーは、上記の二つのシステムのいずれかに基づいて、その特性と使用法を識別するために、各電極に特定の名称を印刷します。

ISO2560分類システム”A”

指定は強制と任意に分けられ、システム”A”では強制指定には降伏強度、衝撃エネルギー、化学組成、電極コーティングタイプが含まれます。 任意は流れの拡散性の水素の内容を、溶接姿勢および金属の回復およびタイプ含んでいます。

必須セクションは電極に識別して印刷する必要がありますが、オプションセクションは必須ではなく、すべての電極に表示されない場合があります。

ISO2560分類システム”B”

指定は強制とオプションに分けられ、システム”B”では強制指定には引張強さ、電極コーティングの種類、化学組成、熱処理条件が含まれる。 任意は正常な27Jテスト温度で拡散性の水素の内容および47J影響エネルギーを含んでいる。

必須セクションは電極に識別して印刷する必要がありますが、オプションセクションは必須ではなく、すべての電極に表示されない場合があります。

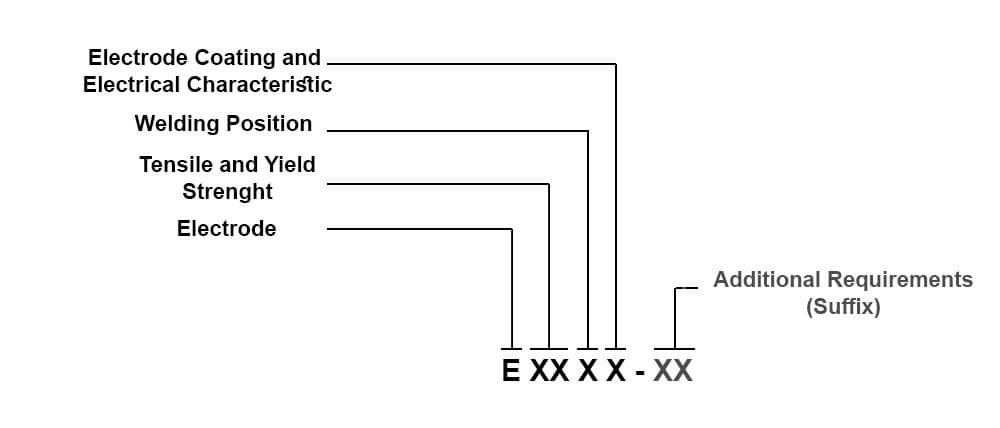

AWS A5.1およびAWS A5.5

AWS A5.1およびA5.5規格は、シールド金属アーク溶接用の炭素鋼電極および低合金鋼電極を分類します。 電極の指定は必須と補足に分かれています; 必須および補足の指示器は分類のシステム要件によって各電極で印刷されなければなりません。

電極指定の各桁は、以下のように標準の特定の要件を指定するために使用されます:

E–電極

引張および降伏強度–溶接金属のPSIで

- E60Xx–引張強度60,000psi

- E70Xx–引張強度70,000psi

- E80Xx–引張強度80,000psi

- E80Xx–引張強度80,000psi

- E80Xx–引張強度80,000psi

- E80Xx–引張強度80,000psi

- E80Xx–引張強度80,000psi

- E80Xx-引張強度80,000psi

- e90Xx-90,000Psiの引張強さ

- e100xx-100,000psiの引張強さ

- e110xx-110,000Psiの引張強さ

- e120xx-120,000Psiの引張強さ

溶接位置

- Exx1xフラット、水平、垂直(上)、オーバーヘッド。

- Exx2x Flat, Horizontal.

- Exx3x Flat.

- Exx4x Flat, Horizontal, Overhead, Vertical (down).

Electrode Coating

- Exxx0 – Cellulose, Sodium

- Exxx1 – Cellulose, Potassium

- Exxx2 – Rutile, Sodium

- Exxx3 – Rutile, Potassium

- Exxx4 – Rutile, Iron Powder

- Exxx5 – Low Hydrogen, Sodium

- Exxx6 – Low Hydrogen, Potassium

- Exxx7 – Iron Powder, Iron Oxide

- Exxx8 – Low Hydrogen, Iron Powder

- Exxx9 – Iron Oxide, Rutile, Potassium

Electrode Current and Penetration

- Exxx0 – DC+ (Deep Penetration)

- Exxx1 – AC/DC+ (Deep Penetration)

- Exxx2 – AC/DC- (Medium Penetration)

- Exxx3 – AC/DC+/DC- (Light Penetration)

- Exxx4 – AC/DC+/DC- (Medium Penetration)

- Exxx5 – DC+ (Medium Penetration)

- Exxx6 – AC/DC+ (Medium Penetration)

- Exxx7 – AC/DC- (Medium Penetration)

- Exxx8 – AC/DC+ (Medium Penetration)

- Exxx9 – AC/DC+/DC- (Medium Penetration)

Additional Requirements as per AWS A5.1

- (1) – E7018電極の靭性の向上、またはe7024電極の延性の向上を意味します。

- (M)–電極はほとんどの軍事要件を満たしていることを意味します;軍事要件は、通常、より大きな靭性、より低い水分content有量、および溶接金属の特定の拡散性

- (H4)、(H8)、または(H16)–100グラムあたりミリメートル(mL/100g)で測定された最大拡散性水素限界を示します。

- H4は4ml/100グラムを意味する。

- H8は100グラムあたり8mlを意味します。

- H16は16ml/100グラムを意味する。

AWS A5による追加要件.5

- (A1)-鋼鉄合金のタイプ:カーボンモリブデン。

- (B1)/(B2)/(B2L)/(B3)/(B3L)/(B4L)/(B5)/(B6)/(B8)–鋼合金タイプ:異なるパーセントのクロム-モリブデン。

- (C1)/(C1L)/(C2)/(C2L)/(C3)–鋼鉄合金のタイプ:別のパーセントのニッケル鋼鉄。

- (NM)-鋼合金タイプ:ニッケル-モリブデン。

- (D1)/(D2)/(D3)–鋼合金タイプ:マンガン-モリブデン。

- (W)–耐候性鋼。

- (G)–化学物質は必要ありません。

- (M)–軍用グレード。

関連記事:6010、6011、6013、および7018溶接棒へのガイド

溶接電極堆積速度

溶接電極の堆積速度は、溶接からの溶融金属を堆積させることができる速度であり、時間あたりのグラム、キ 計算は新しい電極、クリーニングのスラグ、または他のどの外的な理由も挿入することの間に消費される停止の時間を除く連続操作に、基づいている。

溶接電極検査

使用前の溶接電極検査は、要件を満たしていない電極を使用することに起因する溶接欠陥を回避するために不可欠です。

電極サイズ

電極の直径と長さは、通常350-450mmの長さと2.5-6mmの電極直径を満たさなければならない。; 但し、他の長さおよび直径は利用できます。

電極コーティング条件

フラックスコーティングは、亀裂やチップから解放する必要があります;鋼芯線は、等しいコーティング厚さと同心でなければならず、コー

電極の指定

電極の指定は溶接プロジェクトの要件を満たす必要があるため、以下の指定が溶接継手の要件と一致していることを確認するこ

- : さまざまな溶接電極材料は母材材料に基づいて利用できます;電極は低炭素の鋼鉄、高炭素の鋼鉄、鋳鉄、特別な合金、等入って来ます。

- 強さおよび靭性:電極の収穫、引張強さおよび靭性は溶接接合箇所の強さの条件に基づいて変わります。

- 化学組成:溶接継手の特性を向上させる傾向がある溶接金属の化学組成。

- 鉄粉含有量:金属蒸着と生産性を向上させるためのコーティング中の鉄粉含有量; 但し、それは溶接位置を限る。

- 溶接位置:異なる溶接位置には異なる電極が使用されます。

溶接電極操作変数

溶接中に、様々な変数が溶接電極に影響を与えており、溶接機はそれらの変数を制御し、変数は次のとおりです:

- 電流(アンペア数):アンペア数は、電極の大きさと溶接位置によって決定され、電極製造業者は推奨アンペア数値を指定する。 低いアンペア数は融合および浸透の不規則な溶接ビードの形そして欠乏を作り出します。 高いアンペア数は、過度の浸透、焼跡、アンダーカットをもたらし、過熱による電極を損傷する可能性があります。

- アークの長さ(電圧):溶接工は溶接電極と母材間の間隔の維持によって溶接の間にアークの長さを制御し、従ってアークの電圧、アークの電圧をです溶接の間にアークを維持するために必要な電圧制御します。 低電圧により悪い浸透、スラグ包含および不安定なアークを引き起こします。 高圧は余分なはねを発生させ、気孔率および不規則な溶接ビードの形を引き起こします。

- 移動速度: ストリンガービーズまたは製織によって溶接を行うことに応じて、一つの標準電極からの溶接堆積物の長さは振れ長(ROL)と呼ばれ、溶接手順仕様(WPS)で定義さ 速い移動速度は狭い溶接ビード、スラグ包含および悪い融合および浸透を作り出します。 遅い移動速度は不規則な溶接ビードの形、余分な沈殿させた溶接および冷たいラップを作り出します。

- 移動角度:溶接位置に応じて電極角度が設定されています。 引きずるか、縦か一流は溶接浸透および金属の沈殿に影響を与える知られていた移動の角度の位置です。

- 操作:溶接操作の技術は溶接工の間で変わります;技術は電極のタイプ、流れ、溶接位置、溶接のパスのタイプ(根、盛り土または帽子)、および接合箇所の設

この広告を報告する

この広告を報告する

溶接電極の電流の種類

直流–正極(DC+)

溶接電極は溶接回路の正極であり、母材は負極です。 溶接によって発生する熱は電極の先端の三分の二および母材の三分の一に配られます。

直流–負極(DC-)

溶接電極は溶接回路の負極であり、母材は正極です。 溶接によって発生する熱は電極の先端の三分の一および母材の三分の二に配ります。

交流電流(AC)

電流は溶接電極と母材の間で交互になっています。 溶接によって発生する熱は電極の先端と母材の間で均等に配られます。