Un buon sistema di sospensione è fondamentale in qualsiasi tipo di automobile, ma soprattutto nelle applicazioni fuoristrada. Sia che si prenda un veicolo attraverso una lenta scansione su rocce in cui la corsa e l’articolazione delle ruote sono molto importanti, o attraverso i whoops che è stato il nostro caso con Project Storm Trooper. Questo progetto è stato costruito in un prerunner che alla fine sarà in grado di colpire whoops ad alta velocità nel deserto. La creazione di un sistema di sospensione in grado di gestire gli abusi fuoristrada deve essere in prima linea nella costruzione di tutti.

Abbiamo già lasciato il gatto fuori dalla borsa quando vi abbiamo mostrato la nostra sospensione in fase di installazione sul camion, ma come abbiamo fatto? Spiegheremo cosa ci è passato per la testa nel progettare il kit e infine installarlo sul camion.

Da dove cominciare

Avere un piano solido è prezioso quanto i materiali utilizzati. Il nostro è incentrato sulla creazione di un prerunner, un veicolo che dovrebbe replicare un veicolo da corsa fuoristrada e consentire ai team di pre-eseguire il corso con comfort. Mentre un camion da corsa non ha A / C, stereo, o alzacristalli elettrici, un prerunner fa.

I prerunner hanno lo scopo di replicare i veicoli da corsa. Possono avere I-beams (a sinistra) o A-arms (a destra).

I prerunner usano i bracci A o I-beam per poter creare il tipo di corsa della sospensione necessaria per gestire il deserto. La configurazione porta ad una posizione che è indubbiamente riconoscibile – un ampio front-end. La più ampia larghezza della pista tiene conto la stabilità dinamica migliore.

Lo vediamo tutto il tempo, i ragazzi che allargano solo l’anteriore e lasciano il calcio posteriore. Per migliorare veramente la stabilità, sia la parte anteriore che quella posteriore del veicolo devono essere allargate, cosa che accadrà per Storm Trooper quando installeremo il nostro alloggiamento Currie Enterprises F9.

Per il nostro progetto, abbiamo deciso di aumentare la carreggiata di 4,5 pollici per lato, che ha finito per darci una carreggiata di 75 pollici dal centro dei pneumatici. I bracci di controllo più lunghi consentivano anche una maggiore corsa della ruota. Miravamo a ottenere circa 17 a 20 pollici di viaggio della ruota. Il kit che era sul camion pedalato 10 pollici di viaggio, che ha ottenuto il lavoro fatto, ma non era dove volevamo essere.

Sapevamo anche che volevamo eseguire entrambe le estremità delle aste e uniball per aumentare la resistenza e la durata. Useremmo le boccole Delrin per il braccio di controllo inferiore, mentre siamo andati con le estremità dell’asta FK per tutti i nostri cuscinetti sferici e le estremità dell’asta.

Abbiamo avuto la possibilità di parlare con Brian McAllister a FK Rod Ends per parlare dei rod ends e uniballs che abbiamo usato nel kit. “Le estremità dell’asta che hai selezionato erano le JMX12T, che utilizzano un design a tre pezzi insieme a una filettatura 3/4-16, hanno un foro da 3/4 di pollice e hanno il rivestimento in PTFE.”Ha continuato,” La palla è fatta di acciaio 52100 con una piastra cromata dura. Il corpo e la gara sono in lega di acciaio, che è stato trattato termicamente, zincato e cromato trattato.”

Le uniball con cui siamo andati sono composte da materiali simili. “Il cuscinetto sferico che hai scelto è stato il WSSX16T. È un cuscinetto sferico largo, inossidabile e trattato termicamente”, ha spiegato McAllister. “Il cuscinetto ha un foro da 1 pollice e 2.diametro esterno da 125 pollici con il rivestimento in PTFE. la palla è in acciaio inossidabile 440 ed è trattata termicamente, mentre la gara è in acciaio inossidabile 17-4 PH, anch’esso trattato termicamente.”

Abbiamo utilizzato le estremità dell’asta rivestite in PTFE su entrambi i bracci di controllo superiori e sul nostro sterzo. Nella foto sopra sono i nostri tiranti in alluminio aeronautico 6061 T6 lavorati.

“Il rivestimento in PTFE nei cuscinetti mantiene la palla pulita dai detriti”, ha detto McAllister. “La fodera funziona come un lubrificatore e un tergicristallo per la palla quando si muove.”Dall’esperienza di prima mano, sappiamo che utilizzando a buon mercato, knock-off rod ends può tornare a perseguitarti nel momento peggiore possibile.

La qualità dei prodotti che saremmo accoppiamento con la nostra fabbricazione ci darebbe una cosa in meno di cui preoccuparsi durante il volo attraverso i whoops nel deserto. Tutto quello che ci rimaneva da fare era trascinare fuori il metallo e mettersi al lavoro.

Metallurgia & Saldatura

Un veicolo è solo forte come i materiali utilizzati nella sua creazione, e ancora più importante con la creazione di componenti che vedranno estrema abuso off-road. Con tutti i termini che galleggiano intorno in linea, ci sarà abbattere le basi di ciò che è necessario sapere prima di dirigersi verso il cantiere di fornitura di metallo locale.

I due più grandi nomi gettati in giro sono acciaio dolce e chromoly. Ognuno ha i loro vantaggi e un cartellino del prezzo per andare avanti con esso. Chromoly sta per essere il più costoso dei due, ma offre anche la maggior forza ad un peso più leggero. I maggiori benefici arrivano ad un prezzo più elevato che può essere il doppio del costo dell’acciaio dolce.

Conoscere il modo corretto di utilizzare i materiali selezionati farà in modo che non si rompa nulla tra le dune.

L’acciaio dolce è utilizzato più per contenere i costi, ma anche a causa della sua vasta gamma di usi. Può essere facilmente trovato in tutti i cantieri di fornitura di metallo locali e in una vasta gamma di spessori. L’acciaio dolce può essere saldato a TIG o MIG, mentre chomoly deve essere saldato a TIG. Quando il chromoly è saldato MIG compromette le proprietà del metallo e non passerà un’ispezione sotto la maggior parte dei corpi sanzionatori.

Quando si tratta di esso è necessario selezionare un materiale che si adatta l’obiettivo finale per il veicolo così come ciò che si inserisce nel bilancio. Per informazioni più dettagliate sulle proprietà dei diversi tipi di metallo, consulta il nostro articolo completo Metallurgia 101.

Utilizzando materiali di altissima qualità può significare un prodotto più forte, ma che dipende anche dalla saldatura. C’è un’enorme differenza tra la saldatura MIG e TIG. Tempo, preparazione e fattore di costo in ciascuno, nonché il tempo di materiale utilizzato.

La saldatura TIG è lo stile di saldatura preferito dei team di gare fuoristrada. Ha un basso tasso di deposizione che si riferisce alla quantità di metallo d’apporto fuso nel giunto di saldatura. La saldatura TIG è più forte e l’utente può controllare la quantità di calore che entra nella saldatura.

Il tipo di saldatura utilizzato su un progetto dipende da determinati fattori e la differenza tra MIG (a sinistra) e TIG (a destra) dovrebbe essere nota prima di iniziare.

La saldatura MIG è ampiamente utilizzata nella comunità fuoristrada ed è solitamente la forma di saldatura con cui la maggior parte delle persone inizia. È può essere saldato più velocemente di TIG, ma ha un alto tasso di deposizione. La saldatura MIG ha anche la possibilità di essere saldata senza gas con l’uso di un filo animato.

L’obiettivo finale deve essere stabilito prima di iniziare un progetto come questo. Conoscere il budget per la costruzione e il tipo di materiali utilizzati giustificherà il tipo di saldatura che deve essere fatto. Una volta che i materiali e il tipo di saldatura sono stati capiti, il design della sospensione può iniziare.

Creazione di un’opera d’arte

Ora che avevamo un piano e sapevamo la direzione che stavamo andando, era il momento di accendere il nostro saldatore Miller Millermatic 252 e mettersi al lavoro. C’è una buona quantità di investimenti negli strumenti necessari per farlo correttamente: smerigliatrice, torcia al plasma, freno a dito, saldatore, trapano, e ogni materiale di consumo per andare con loro.

Con l’aiuto del nostro Millermatic 252, siamo stati in grado di saldare la nostra sospensione senza problemi.

Avere accesso a un tavolo al plasma ha reso il nostro lavoro molto più semplice. Abbiamo dovuto passare ore davanti a un computer in CAD disegnando ogni piastra, costola e scheda, ma alla fine, ci avrebbe fatto risparmiare innumerevoli ore non dover tagliare tutto a mano.

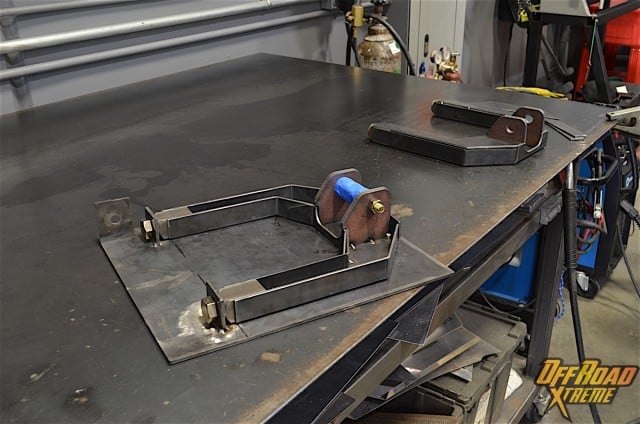

Tutto sembra grandi pezzi del puzzle nella fase iniziale. Questo è ciò che uno dei nostri set braccio di controllo inferiore di piastre assomigliano.

Ogni impianto off-road avrà un diverso set di misure. Ogni pezzo del nostro kit è stato realizzato appositamente per il camion; non ti annoieremo con misure esatte, gradi di curva o angoli perché si applica solo a questo veicolo.

Materiale Necessario

- lamiera di Acciaio di diverso spessore

- Tubo, se non creando boxed braccia

- estremità di Rod

- Saldatura aperture filettate

- Uniballs e tazze

- Disallineamenti

- Dadi e bulloni

Quando stavamo facendo i modelli per la sospensione, se abbiamo bisogno di una piastra per essere un pollice più, tutti abbiamo dovuto fare era di modificare il disegno in CAD e lasciare il tavolo al plasma fare il lavoro per noi. Una volta che il tavolo ha tagliato la parte per noi, è stata una rapida pulizia con la smerigliatrice e la ruota del filo per staccare qualsiasi scoria rimanente prima che fosse pronta per essere inserita nella maschera.

La creazione di un jig è un must. Non dovrebbe nemmeno essere messo in discussione. È qualcosa che permetterà alle parti di rimanere dritte e di essere in grado di essere riprodotte. La maschera teneva tutto a posto mentre le parti venivano fatte. Per noi, abbiamo dovuto creare tre maschere: una per il mandrino, una per il braccio di controllo superiore e una per il braccio di controllo inferiore. Tutti questi erano basati sulla geometria originale per assicurarci che non avremmo avuto problemi durante la pedalata.

La creazione di una maschera assicura che potremmo replicare le parti. Per alcune delle nostre parti, erano uguali sia sul lato guidatore che su quello passeggero. La maschera avrebbe fatto in modo che sarebbero stati gli stessi.

Armati di un modello per i pezzi, siamo stati in grado di deriderlo su una porzione del telaio anteriore che abbiamo ottenuto da una discarica locale. Ora sapevamo che tutto avrebbe funzionato senza dover smontare il nostro camion. Una volta che tutto è stato finalizzato, era il momento di tagliare le parti e saldarle tutte insieme.

Tutto – dentro, fuori, costole – doveva essere saldato per assicurarsi che le parti potessero sopportare l’abuso che avremmo dato loro. Abbiamo una media di un’ora di saldatura per componente, pari a circa sei ore di saldatura.

Ogni parte dei nostri bracci di controllo doveva essere saldata-All’interno, all’esterno, costole e linguette. Tutti avevano bisogno di una perla.

Pezzo per pezzo, stavamo lentamente creando il nostro kit di sospensione. La sensazione di soddisfazione, una volta che il kit era completo, era qualcosa che non possiamo descrivere. Renderci conto che abbiamo costruito il kit e potremmo possedere il fatto che lo abbiamo fatto, era qualcosa in sé.

Installazione

Una volta che tutto il lavoro sporco è stato fatto, e i trucioli di metallo sono stati spolverati, era il momento di installare il capolavoro. Abbiamo coperto questo accuratamente in un precedente articolo, ma questo è davvero un momento per sedersi e ammirare il vostro capolavoro.

Alla fine di un lungo weekend, siamo stati in grado di ottenere il kit installato. Scopri l’articolo completo su come l’installazione è andato, e tutto ciò che abbiamo dovuto fare per ottenere il resto del kit installato.

Questo è sicuramente un progetto che dovrebbe essere lasciato ai professionisti, o qualcuno che sa cosa stanno facendo. Farlo male può causare gravi lesioni o morte.

Assicurarsi che i migliori materiali sono utilizzati, saldature sono sul punto, e la sospensione è costruito per il tipo di fuoristrada il veicolo vedrà. I kit più costosi sul mercato utilizzano piastra cromoly e sono saldati a TIG. Per le persone che sono budget-minded, ci sono un sacco di kit che possono essere acquistati che sono forti e MIG saldato, se il compito di creare il proprio è scoraggiante.

Che tipo di progetti hai intrapreso o lasciato ai professionisti di recente? Fateci sapere nei commenti qui sotto!

Non preoccuparti, sappiamo che la parte posteriore non è così ampia, ma ciò cambierà quando installeremo il nostro alloggiamento Currie Enterprise.