Un tunnelier (TBM), également appelé « taupe », est une machine utilisée pour creuser des tunnels de section circulaire à travers une variété de couches de sol et de roches. Ils peuvent traverser la roche dure, le sable et presque tout ce qui se trouve entre les deux. Les diamètres des tunnels peuvent aller d’un mètre (fait avec des micro-TBM) à près de 16 mètres à ce jour. Les tunnels de moins d’un mètre de diamètre sont généralement réalisés à l’aide de méthodes de construction sans tranchée ou de forage directionnel horizontal plutôt que de tunneliers.

Les tunneliers sont utilisés comme alternative aux méthodes de forage et de dynamitage (D&B) dans la roche et à l’extraction manuelle conventionnelle dans le sol. Les TBM ont l’avantage de limiter la perturbation au sol environnant et de produire une paroi de tunnel lisse. Cela réduit considérablement le coût du revêtement du tunnel et les rend aptes à être utilisés dans des zones fortement urbanisées. L’inconvénient majeur est le coût initial. Les TBM sont coûteux à construire et peuvent être difficiles à transporter. Cependant, à mesure que les tunnels modernes s’allongent, le coût des tunneliers par rapport au forage et au grenaillage est en fait moins élevé — en effet, le tunnelage avec des tunneliers est beaucoup plus efficace et se traduit par un projet plus court.

Le plus grand TBM de diamètre, à 15,43 m, a été construit par Herrenknecht AG pour un projet récent à Shanghai, en Chine. La machine a été construite pour percer un sol mou, y compris du sable et de l’argile. Le plus grand TBM de roche dure de diamètre, à 14,4 m, a été fabriqué par La Robbins Company pour le projet canadien du tunnel du Niagara. La machine creuse actuellement un tunnel hydroélectrique sous les chutes du Niagara, la machine a été nommée « Big Becky » en référence aux barrages hydroélectriques Sir Adam Beck auxquels elle creuse un tunnel pour fournir un tunnel hydroélectrique supplémentaire.

TBM de roche dure

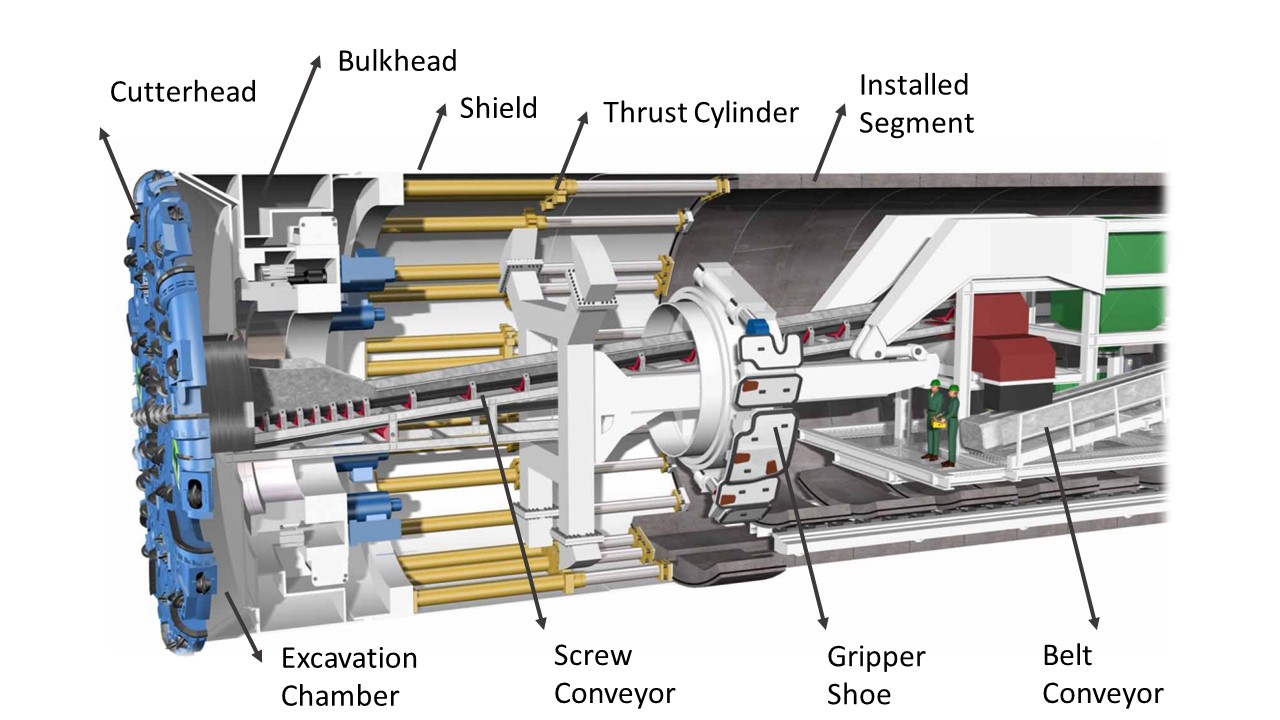

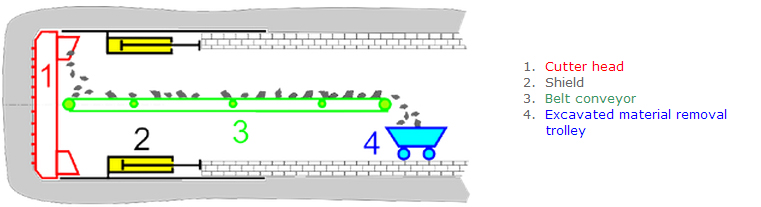

Dans la roche dure, des TBM de type blindé ou ouvert peuvent être utilisés. Tous les types de TBM de roche dure creusent la roche à l’aide de fraises à disque montées dans la tête de coupe. Les fraises à disque créent des fractures de contrainte de compression dans la roche, ce qui la fait s’écailler de la roche devant la machine, appelée face du tunnel. La roche excavée, connue sous le nom de boue, est transférée par des ouvertures dans la tête de coupe vers un convoyeur à bande, où elle traverse la machine jusqu’à un système de convoyeurs ou de wagons de boue pour être retirée du tunnel.

Les TBM de type ouvert n’ont pas de bouclier, laissant la zone derrière la tête de coupe ouverte pour le support de la roche. Pour avancer, la machine utilise un système de préhension qui pousse contre les parois latérales du tunnel. La machine peut être dirigée en continu pendant que les patins de préhension poussent sur les parois latérales pour réagir à la poussée vers l’avant de la machine. En fin de course, les jambes arrière de la machine sont abaissées, les pinces et les cylindres de propulsion sont rétractés. La rétraction des vérins propulseurs repositionne l’ensemble de préhension pour le cycle de forage suivant. Les pinces sont étendues, les jambes arrière levées et l’alésage recommence. Le TBM de type ouvert, ou poutre principale, n’installe pas de segments de béton derrière lui comme le font d’autres machines. Au lieu de cela, la roche est maintenue à l’aide de méthodes de support au sol telles que des poutres annulaires, des boulons de roche, du béton projeté, des sangles d’acier et des treillis métalliques (Stack, 1995).

Dans la roche fracturée, on peut utiliser des TBM en roche dure blindée, qui érigent des segments de béton pour supporter des parois de tunnel instables derrière la machine. Les TBM à double bouclier sont appelés ainsi car ils ont deux modes; dans un sol stable, ils peuvent s’agripper aux parois du tunnel pour avancer. Dans un sol instable et fracturé, la poussée est déplacée vers des vérins de poussée qui poussent contre les segments du tunnel derrière la machine. Cela empêche les forces de poussée importantes d’avoir un impact sur les parois fragiles du tunnel. Les TBM à blindage unique fonctionnent de la même manière, mais ne sont utilisés que dans les sols fracturés, car ils ne peuvent que pousser contre les segments de béton (Stack, 1995).

TBM pour sol mou

Dans un sol mou, il existe deux principaux types de TBM: les machines d’équilibrage de la pression de terre (EPB) et le Bouclier de boue (SS). Les deux types de machines fonctionnent comme des TBM à simple blindage, utilisant des vérins de poussée pour avancer en poussant contre des segments de béton. Les machines d’équilibrage de pression de terre sont utilisées dans un sol mou avec moins de 7 bars de pression. La tête de coupe n’utilise pas uniquement des fraises à disque, mais plutôt une combinaison de mèches de coupe en carbure de tungstène, de fraises à disque en carbure et / ou de fraises à disque dur. L’EPB tire son nom du fait qu’il est capable de supporter un sol mou en maintenant un équilibre entre terre et pression. L’opérateur TBM et les systèmes automatisés maintiennent le taux d’enlèvement du sol égal au taux d’avance de la machine. Ainsi, un environnement stable est maintenu. De plus, des additifs tels que la bentonite, les polymères et la mousse sont injectés dans le sol pour le stabiliser davantage.

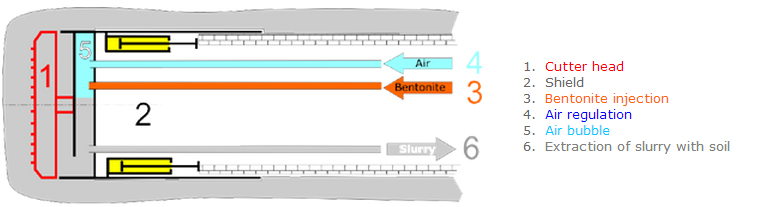

Dans un sol mou avec une pression d’eau très élevée et de grandes quantités d’eau souterraine, des TBM de bouclier de boue sont nécessaires. Ces machines offrent un environnement de travail complètement fermé. Les sols sont mélangés avec de la boue de bentonite, qui doit être retirée du tunnel à travers un système de tubes de boue qui sortent du tunnel. De grandes installations de séparation des boues sont nécessaires à la surface pour ce processus, qui séparent la saleté de la boue afin qu’elle puisse être recyclée dans le tunnel.

Bien que l’utilisation de TBM soulage le besoin d’un grand nombre de travailleurs à haute pression, un système de caisson est parfois formé à la tête de coupe pour les TBM à bouclier de boue. Les travailleurs entrant dans cet espace pour l’inspection, l’entretien et la réparation doivent être médicalement autorisés comme « aptes à plonger » et formés au fonctionnement des écluses.

Systèmes de secours

Derrière tous les types de tunneliers, à l’intérieur de la partie finie du tunnel, se trouvent des plateaux de support arrière connus sous le nom de système de secours. Les mécanismes de support situés sur le back-up peuvent inclure: convoyeurs ou autres systèmes d’élimination des boues, canalisations de boues le cas échéant, salles de contrôle, systèmes électriques, dépoussiérage, ventilation et mécanismes de transport de segments préfabriqués.

Tunnels urbains et tunnels proches de la surface

Les tunnels urbains présentent le défi particulier d’exiger que la surface du sol ne soit pas perturbée. Cela signifie que l’affaissement du sol doit être évité. La méthode normale pour ce faire dans un sol mou consiste à maintenir les pressions du sol pendant et après la construction du tunnel. Il y a une certaine difficulté à le faire, en particulier dans des strates variées (p. ex., forant à travers une région où la partie supérieure de la face du tunnel est du sable humide et la partie inférieure est de la roche dure).

Les TBM à contrôle facial positif, tels que EPB et SS, sont utilisés dans de telles situations. Les deux types (EPB et SS) sont capables de réduire le risque d’affaissement de surface et de vides s’ils sont exploités correctement et si les conditions du sol sont bien documentées.

Lors de la construction de tunnels en milieu urbain, les autres tunnels, les lignes de service existantes et les fondations profondes doivent être traités dès les premières étapes de la planification. Le projet doit prendre des mesures pour atténuer les effets néfastes sur d’autres infrastructures.

1 – TBM à bilan de pression de boue (SPB)

Le principe de base de ce TBM est de maintenir la pression frontale pendant la phase d’excavation en remplissant la chambre de travail, située derrière la tête de coupe, de boue.

Avantages

- Permet de creuser un tunnel sur un sol mou, humide ou instable avec une vitesse et une sécurité impossibles auparavant

- Convient au sol avec des pressions d’eau élevées (sous la nappe phréatique)

- Limite le tassement du sol et produit une paroi de tunnel lisse. Cela réduit considérablement le coût du revêtement du tunnel et le rend approprié pour une utilisation dans des zones fortement urbanisées.

Inconvénients

- L’inconvénient majeur est le coût initial en capital. Les TBM sont coûteux à construire, difficiles à transporter, nécessitent des systèmes de secours et une alimentation importants.

- L’entraînement peut être gêné par de grosses pierres et des rochers

Caractéristiques principales

- Revêtement de tunnel – Segments de béton préfabriqué

- Performance typique – 5m à 30m par jour. Les performances et les coûts réels dépendront des conditions du sol et du diamètre du tunnel.

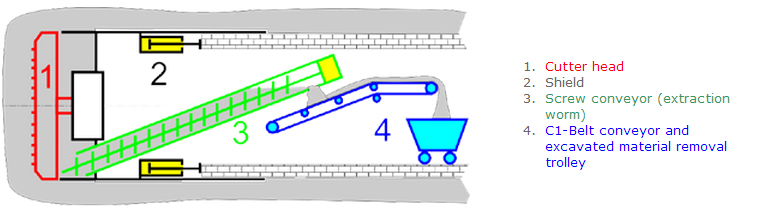

2- Balance de pression à la Terre (EPB) TBM

Il s’agit d’une méthode de tunnelage mécanisée dans laquelle les déblais sont admis dans le tunnelier (TBM) via un convoyeur à vis qui permet à la pression à la face du TBM de rester équilibrée sans utiliser de boue.

Avantages

- Permet de creuser un tunnel avec un sol mou, humide ou instable avec une vitesse et une sécurité impossibles auparavant

- Limite le tassement du sol et produit une paroi de tunnel lisse. Cela réduit considérablement le coût du revêtement du tunnel et le rend approprié pour une utilisation dans des zones fortement urbanisées

Inconvénients

Le principal inconvénient est le coût d’investissement initial. Les TBM sont coûteux à construire, difficiles à transporter, nécessitent des systèmes de secours et une alimentation importants.

Caractéristiques principales

- Revêtement de tunnel – Segments En Béton Préfabriqué.

- Performance typique – 9m à 35m par jour. Les performances et les coûts réels dépendront des conditions du sol et du diamètre du tunnel.

3- Roche dure TBM

Cette méthode implique l’utilisation d’un tunnelier doté d’un bouclier et d’une tête de coupe adaptés à la roche dure.

Avantages

Ils offrent un moyen de percement continu et contrôlé capable de vitesses d’avance élevées dans des conditions favorables.

Inconvénients

- L’inconvénient majeur est le coût initial en capital. Les TBM sont coûteux à construire, difficiles à transporter, nécessitent des systèmes de secours et une alimentation importants.

- Leur applicabilité est limitée aux longs tunnels où les taux élevés d’avance et la qualité des tunnels peuvent compenser leur coût en capital élevé.

Caractéristiques principales

- Revêtement de tunnel – Segments de Béton préfabriqué / Béton projeté / Pas de revêtement

- Performance typique – 12m à 67m par jour. Les performances et les coûts réels dépendront des conditions du sol et du diamètre du tunnel.

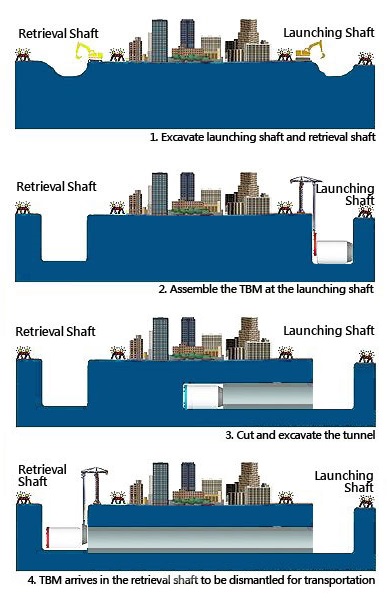

Étapes de construction du TBM