Guides

Christian Cavallo

Partager:

L’un des procédés industriels les plus anciens et pourtant les plus fondamentaux connus de l’homme est la coulée des métaux. Commencé dans l’Antiquité pour créer des bijoux et des armes, le moulage est un processus où le métal liquide est versé à l’intérieur de certains moules pour produire rapidement des formes complexes. Dans les temps modernes, des procédures standard ont été développées pour créer des pièces très complexes, en particulier avec un processus connu sous le nom de moulage de précision. Le moulage de précision utilise de la cire, de la boue et des moules pour produire des pièces haute résolution à faible tolérance sans les tracas des méthodes plus traditionnelles. Le processus de moulage de précision, son fonctionnement, ses avantages et ses applications seront présentés dans cet article afin que les concepteurs puissent potentiellement implémenter cette technique dans leurs propres projets.

Qu’est-ce que le moulage de précision et comment fonctionne-t-il?

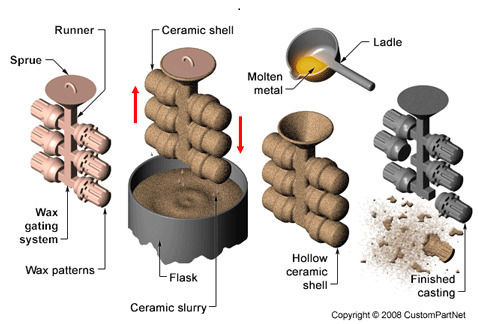

La coulée de précision est un type de processus de coulée par lequel des pièces très complexes peuvent être rapidement fabriquées (pour en savoir plus sur la coulée, lisez notre article sur les types de processus de coulée). Il y a quatre étapes principales aux processus de moulage de précision, illustrées à la figure 1 et expliquées ci-dessous.

Figure 1: Processus de moulage de précision, étape par étape

Crédit d’image: https://www.custompartnet.com/wu/investment-casting

La première étape consiste à créer le motif de cire qui sera éventuellement la forme finale de la ou des pièces. La cire est utilisée car elle est facilement fondue et réutilisée, mais cela signifie également qu’un motif de cire ne peut être utilisé qu’une fois à chaque fois qu’une pièce est fabriquée. Cette limitation oblige le fabricant à disposer d’une sorte de moule maître, qui peut être réutilisé pour créer les motifs de cire. Ceux-ci peuvent être coûteux car ils doivent être adaptés à chaque pièce et sont difficiles à perfectionner si des tolérances particulièrement basses sont nécessaires. Cependant, si beaucoup de ces moules sont fabriqués, ils peuvent être connectés via une barre de cire (appelée « coureur ») qui permet à un couleurde couler de nombreuses pièces. Enfin, une tasse de coulée en céramique (appelée « sprue ») est ajoutée au sommet du motif de cire, de sorte que les fabricants auront un entonnoir pour verser le métal fondu dans le moule final.

La deuxième étape du processus de moulage de précision est lorsque ce motif de cire finalisé, avec des coureurs et des carottes, est plongé dans une suspension réfractaire en céramique. Ce liquide contient généralement de la silice extrêmement fine, de l’eau et d’autres liants. Une fois trempée, la pièce sera recouverte d’une fine couche de suspension, qui est effectivement un moule du motif de cire. Cette étape de trempage est effectuée plusieurs fois pour atteindre une certaine épaisseur de couche (souvent de 5 à 10 mm), puis la pièce est séchée. Après séchage, la pièce est retournée et chauffée pour éliminer l’excès d’humidité et faire fondre la cire à l’intérieur. Maintenant, les fabricants se retrouvent avec un moule en céramique creux de la pièce souhaitée.

La troisième étape se produira juste après la seconde, où les fabricants verseront du métal en fusion dans le moule en céramique lorsqu’il est encore chaud du processus de séchage / fusion. Ce préchauffage de l’étape précédente empêche le métal en fusion d’endommager le moule en céramique et améliore l’écoulement du métal dans les coins / zones de détail fins. De plus, à mesure que l’ensemble se refroidit, le moule en céramique et le métal se rétractent, offrant une meilleure précision dimensionnelle au motif de cire d’origine. Une fois le métal coulé, les fabricants attendent qu’il refroidisse complètement.

La quatrième et dernière étape du moulage de précision consiste à casser le moule en céramique lorsqu’il est complètement solide. Cela se fait souvent avec des jets d’eau ou d’autres méthodes pour enlever la couche de céramique sans endommager le métal sous-jacent. À ce stade, les pièces finies sont prêtes à être coupées de leurs patins et nettoyées jusqu’à la finition du produit final souhaitée.

Avantages et inconvénients du moulage de précision

Le moulage de précision est une méthode de moulage très populaire, et pour une bonne raison. Il présente de nombreux avantages par rapport aux autres méthodes et fournit des pièces très détaillées fidèles à leurs moules; cependant, il y a quelques inconvénients notables qui doivent être discutés.

Voici les principaux avantages du processus de moulage de précision:

- Permet la coulée de pièces extrêmement complexes et extrêmement précises avec une bonne finition de surface dès la sortie du moule

- Peut couler très mince (~ 0.les sections de 015 po) avec des tolérances incroyablement faibles (~ 0,003 po)

- Permettent l’utilisation de presque tous les métaux pouvant être coulés (aluminium, bronze, fer, etc.)

- Le processus de moulage de précision peut être automatisé, générant rapidement une énorme quantité de pièces

- La cire peut être récupérée et réutilisée pour de nombreux motifs

Ces avantages ont un prix important, examinons donc les inconvénients du moulage de précision:

- Les pièces se comportent mieux dans des tailles plus petites pesant jusqu’à environ 75 lb, les grandes pièces étant généralement mieux adaptées à d’autres processus de coulée

- Le processus est complexe et implique généralement un équipement et / ou des techniciens coûteux à utiliser

- Le coût élevé des matrices pour fabriquer les motifs de cire limite les processus à des projets de production à grand volume

- Pièces avec des noyaux ou des trous inférieurs à 1,6 mm ou des trous plus profond que 1.5 fois le diamètre de la pièce sont difficiles à mouler

Ainsi, bien que très précis et facilement reproductible, le moulage de précision a un coût élevé et des fonctionnements complexes. De plus, certaines géométries de pièces ne peuvent pas être réalisées avec ce type de coulée, vérifiez donc les propriétés de votre pièce pour voir si elle est compatible.

Applications du moulage de précision

Le moulage de précision est un excellent processus si des détails, une reproductibilité et de grands volumes de produits sont souhaités. Bien que généralement plus cher que d’autres procédés de coulée tels que le moulage au sable, c’est de loin la méthode la plus simple et la plus rapide pour fabriquer de petites formes apparemment impossibles (en savoir plus sur le moulage au sable dans notre article tout sur le moulage au sable). Il peut donc être utilisé dans un nombre illimité d’applications, mais il est particulièrement utile dans les secteurs de l’aérospatiale et de l’automobile, car ces marchés ont besoin de volumes élevés de pièces complexes qui doivent être exactes. Les applications de production d’électricité, de pétrole et de gaz et d’armes à feu bénéficient également grandement du moulage de précision, car elles nécessitent également des pièces petites mais précises.

Le nombre d’applications est effectivement illimité, de sorte que l’utilisation du moulage de précision ne fera qu’augmenter avec le temps. Les fabricants devraient considérer le moulage de précision comme un processus si la précision dimensionnelle et le volume des pièces sont des spécifications importantes. Si ce ne sont pas des besoins moteurs pour le projet, ou si de grandes pièces sont nécessaires, le prix élevé et la complexité du moulage de précision peuvent ne pas être rentables. Quoi qu’il en soit, le procédé de moulage de précision est une invention ancienne mais polyvalente qui améliorera la productivité et la fiabilité de la plupart des processus de fabrication dans lesquels il est mis en œuvre.

Résumé

Cet article présente un bref aperçu du processus de moulage de précision. Pour plus d’informations sur d’autres produits, consultez nos guides supplémentaires ou visitez la plate-forme Thomas Supplier Discovery pour localiser des sources d’approvisionnement potentielles ou consulter des détails sur des produits spécifiques.