Eine Tunnelbohrmaschine (TBM), auch „Maulwurf“ genannt, ist eine Maschine zum Ausheben von Tunneln mit kreisförmigem Querschnitt durch eine Vielzahl von Boden- und Gesteinsschichten. Sie können durch hartes Gestein, Sand und fast alles dazwischen bohren. Tunneldurchmesser können von einem Meter (mit Mikro-TBMs) bis zu fast 16 Metern reichen. Tunnel mit einem Durchmesser von weniger als einem Meter werden in der Regel mit grabenlosen Konstruktionsmethoden oder horizontalen Richtbohrungen anstelle von TBMs durchgeführt.

Tunnelbohrmaschinen werden als Alternative zu Bohr- und Sprengverfahren (D&B) im Gestein und konventionellem ‚Handbergbau‘ im Boden eingesetzt. TBMs haben die Vorteile, die Störung auf den umgebenden Boden zu begrenzen und eine glatte Tunnelwand zu erzeugen. Dies reduziert die Kosten für die Auskleidung des Tunnels erheblich und macht sie für den Einsatz in stark urbanisierten Gebieten geeignet. Der Hauptnachteil sind die Vorabkosten. TBMs sind teuer in der Konstruktion und können schwierig zu transportieren sein. Da moderne Tunnel jedoch länger werden, sind die Kosten für Tunnelbohrmaschinen im Vergleich zu Bohr— und Sprengmaschinen geringer – dies liegt daran, dass der Tunnelbau mit TBMs viel effizienter ist und zu einem kürzeren Projekt führt.

Die mit 15,43 m größte TBM wurde von der Herrenknecht AG für ein aktuelles Projekt in Shanghai, China, gebaut. Die Maschine wurde gebaut, um durch weichen Boden einschließlich Sand und Lehm zu bohren. Die Hardrock-TBM mit dem größten Durchmesser von 14,4 m wurde von The Robbins Company für das kanadische Niagara-Tunnelprojekt hergestellt. Die Maschine bohrt derzeit einen Wasserkrafttunnel unter den Niagarafällen, Die Maschine wurde „Big Becky“ in Anlehnung an die Sir Adam Beck-Staudämme genannt, zu denen sie tunnelt, um einen zusätzlichen Wasserkrafttunnel bereitzustellen.

Hardrock-TBMs

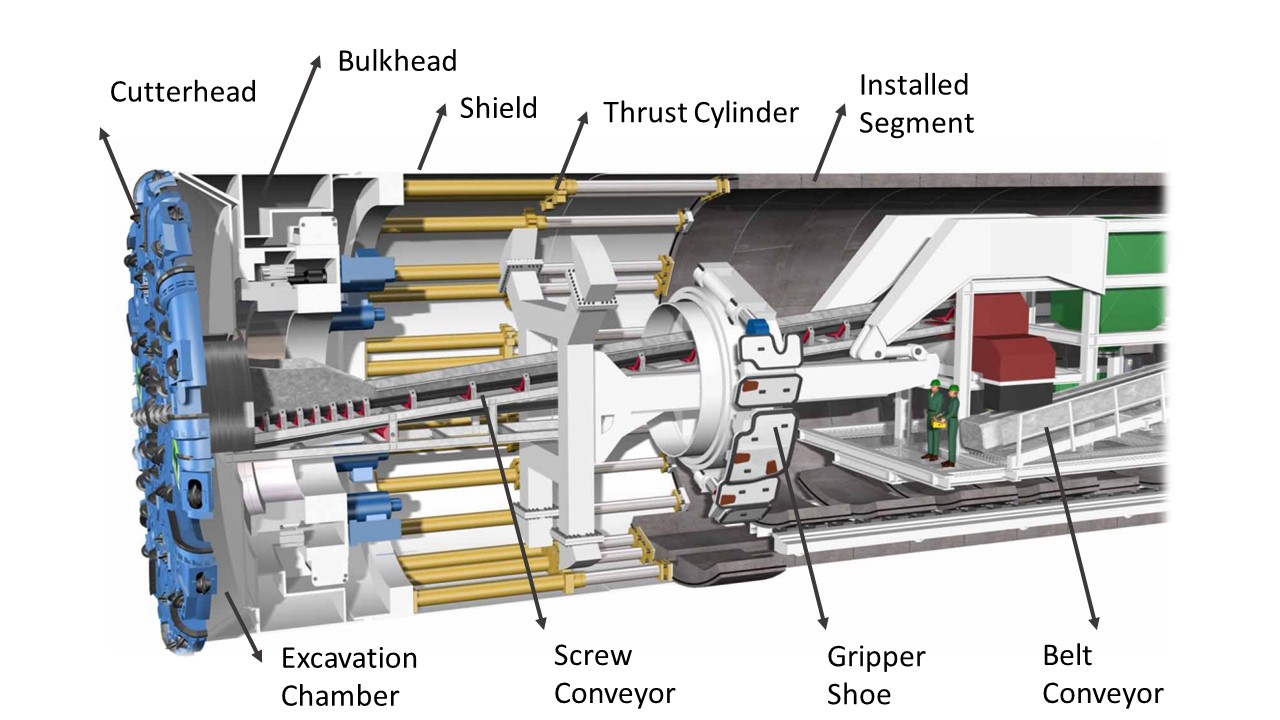

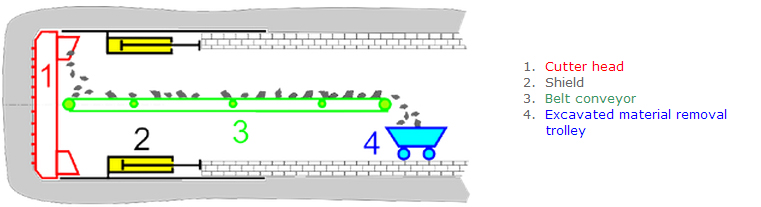

In Hardrock können entweder geschirmte oder offene TBMs verwendet werden. Alle Arten Hardrock TBMs graben Felsen unter Verwendung der Scheibenschneider aus, die im Messerkopf angebracht werden. Die Scheibenschneider erzeugen Druckspannungsbrüche im Gestein, wodurch es vor der Maschine, der sogenannten Tunnelfläche, vom Gestein absplittert. Das ausgegrabene Gestein, bekannt als Dreck, wird durch Öffnungen im Messerkopf zu einem Bandförderer transportiert, wo es durch die Maschine zu einem System von Förderern oder Dreck-Autos zur Entfernung aus dem Tunnel läuft.

Offene TBMs haben keine Abschirmung und lassen den Bereich hinter dem Schneidkopf für die Gesteinsunterstützung offen. Um voranzukommen, verwendet die Maschine ein Greifersystem, das gegen die Seitenwände des Tunnels drückt. Die Maschine kann kontinuierlich gelenkt werden, während Greiferschuhe an den Seitenwänden drücken, um auf den Vorwärtsschub der Maschine zu reagieren. Am Ende eines Hubs werden die Hinterbeine der Maschine abgesenkt, die Greifer und die Antriebszylinder eingefahren. Durch das Zurückziehen der Antriebszylinder wird die Greiferanordnung für den nächsten Bohrzyklus neu positioniert. Die Greifer werden ausgefahren, die Hinterbeine angehoben und das Bohren beginnt erneut. Die TBM vom offenen Typ oder Hauptträger installiert keine Betonsegmente dahinter wie andere Maschinen. Stattdessen wird der Fels mit Bodenstützmethoden wie Ringbalken, Felsbolzen, Spritzbeton, Stahlbändern und Drahtgeflecht (Stack, 1995) gehalten.

In gebrochenem Gestein können abgeschirmte Hartgestein-TBMs eingesetzt werden, die Betonsegmente errichten, um instabile Tunnelwände hinter der Maschine zu stützen. Double Shield TBMs werden so genannt, weil sie zwei Modi haben; In stabilem Boden können sie gegen die Tunnelwände greifen, um vorwärts zu kommen. In instabilem, gebrochenem Boden wird der Schub auf Schubzylinder verlagert, die sich gegen die Tunnelsegmente hinter der Maschine abstoßen. Dies verhindert, dass die erheblichen Schubkräfte auf zerbrechliche Tunnelwände einwirken. Single Shield TBMs arbeiten auf die gleiche Weise, werden jedoch nur in gebrochenem Boden verwendet, da sie nur gegen die Betonsegmente abstoßen können (Stack, 1995).

TBMs mit weichem Boden

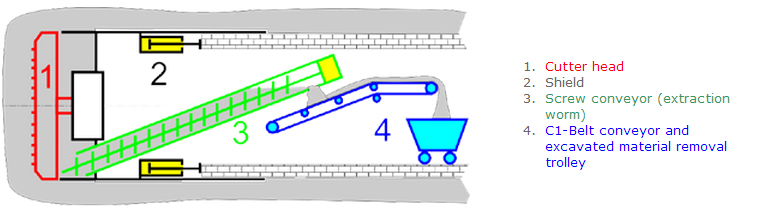

In weichem Boden gibt es zwei Haupttypen von TBMs: Erddruckausgleichsmaschinen (EPB) und Schlammschild (SS). Beide Maschinentypen arbeiten wie Einzelschild-TBMs und verwenden Druckzylinder, um durch Abstoßen gegen Betonsegmente voranzukommen. Erddruckausgleichsmaschinen werden in weichem Boden mit weniger als 7 bar Druck eingesetzt. Der Messerkopf verwendet nicht nur Scheibenschneider, sondern eine Kombination aus Wolframkarbid-Schneidmeißeln, Hartmetallscheibenschneidern und / oder Hartgestein-Scheibenschneidern. Die EPB hat ihren Namen, weil sie in der Lage ist, weichen Boden zu halten, indem sie ein Gleichgewicht zwischen Erde und Druck aufrechterhält. Der TBM-Bediener und die automatisierten Systeme halten die Geschwindigkeit der Bodenentfernung gleich der Geschwindigkeit des Maschinenvorschubs. Somit wird eine stabile Umgebung aufrechterhalten. Zusätzlich werden Additive wie Bentonit, Polymere und Schaum in den Boden eingespritzt, um ihn weiter zu stabilisieren.

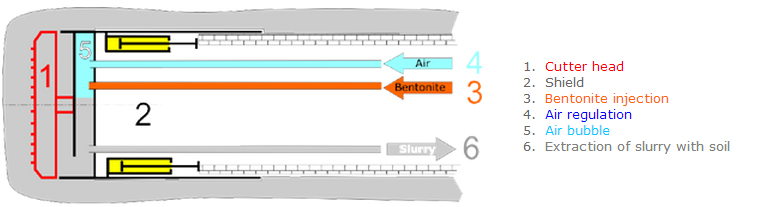

In weichem Untergrund mit sehr hohem Wasserdruck und großen Grundwassermengen werden Slurry Shield TBMs benötigt. Diese Maschinen bieten eine vollständig geschlossene Arbeitsumgebung. Die Böden werden mit Bentonitschlamm gemischt, der durch ein System von Schlammrohren, die den Tunnel verlassen, aus dem Tunnel entfernt werden muss. Für diesen Prozess sind große Schlammtrennanlagen an der Oberfläche erforderlich, die den Schmutz von der Aufschlämmung trennen, damit er wieder in den Tunnel zurückgeführt werden kann.

Während die Verwendung von TBMs die Notwendigkeit einer großen Anzahl von Arbeitern bei hohen Drücken entlastet, wird manchmal ein Caisson-System am Schneidkopf für Slurry Shield TBMs gebildet. Arbeiter, die diesen Raum zur Inspektion, Wartung und Reparatur betreten, müssen medizinisch als „tauglich“ eingestuft und in der Bedienung der Schleusen geschult werden.

Back-up-Systeme

Hinter allen Arten von Tunnelbohrmaschinen befinden sich im fertigen Teil des Tunnels nachlaufende Stützdecks, die als Back-up-System bezeichnet werden. Unterstützungsmechanismen, die sich auf dem Backup befinden, können umfassen: förderer oder andere Systeme zur Entmistung, ggf. Schlammleitungen, Kontrollräume, elektrische Systeme, Entstaubung, Belüftung und Mechanismen zum Transport von vorgefertigten Segmenten.

Urban Tunnelling und Near Surface Tunnelling

Urban Tunnelling hat die besondere Herausforderung, dass die Bodenoberfläche ungestört sein muss. Dies bedeutet, dass Bodensenkungen vermieden werden müssen. Die normale Methode, dies in weichem Boden zu tun, besteht darin, den Bodendruck während und nach dem Tunnelbau aufrechtzuerhalten. Es gibt einige Schwierigkeiten, dies zu tun, insbesondere in verschiedenen Schichten (z., Bohren durch eine Region, in der der obere Teil der Tunnelfläche nasser Sand und der untere Teil Hartgestein ist).

In solchen Situationen werden TBMs mit positiver Gesichtskontrolle wie EPB und SS verwendet. Beide Typen (EPB und SS) sind in der Lage, das Risiko von Bodensenkungen und Hohlräumen zu verringern, wenn sie ordnungsgemäß betrieben werden und die Bodenbedingungen gut dokumentiert sind.

Beim Tunnelbau im städtischen Umfeld müssen andere Tunnel, bestehende Versorgungsleitungen und tiefe Fundamente bereits in der frühen Planungsphase berücksichtigt werden. Das Projekt muss Maßnahmen zur Minderung nachteiliger Auswirkungen auf andere Infrastrukturen berücksichtigen.

1- Slurry Pressure Balance (SPB) TBM

Das Grundprinzip dieser TBM besteht darin, den Strebdruck während der Aushubphase aufrechtzuerhalten, indem die Arbeitskammer hinter dem Schneidkopf mit Gülle gefüllt wird.

Vorteile

- Ermöglicht den Vortrieb von weichem, nassem oder instabilem Untergrund mit einer Geschwindigkeit und Sicherheit, die zuvor nicht möglich war

- Geeignet für Böden mit hohem Wasserdruck (unter dem Grundwasserspiegel)

- Begrenzt die Bodensetzung und erzeugt eine glatte Tunnelwand. Dies reduziert die Kosten für die Auskleidung des Tunnels erheblich und macht ihn für den Einsatz in stark urbanisierten Gebieten geeignet.

Nachteile

- Der Hauptnachteil sind die Kapitalkosten im Voraus. TBMs sind teuer in der Konstruktion, schwer zu transportieren, erfordern erhebliche Backup-Systeme und Strom.

- Der Antrieb kann durch große Steine und Felsbrocken behindert werden

Hauptmerkmale

- Tunnelauskleidung – Fertigbetonsegmente

- Typische Leistung – 5m bis 30m pro Tag. Die tatsächliche Leistung und die Kosten hängen von den Bodenverhältnissen und dem Tunneldurchmesser ab.

2- Erddruckwaage (EPB) TBM

Dies ist ein mechanisiertes Tunnelbauverfahren, bei dem Baumaterial über eine Schneckenförderanordnung in die Tunnelbohrmaschine (TBM) eingeleitet wird, wodurch der Druck an der Stirnseite der TBM ohne Verwendung von Gülle ausgeglichen bleibt.

Vorteile

- Ermöglicht den Vortrieb von weichem, nassem oder instabilem Untergrund mit einer bisher nicht möglichen Geschwindigkeit und Sicherheit

- Begrenzt die Bodensetzung und erzeugt eine glatte Tunnelwand. Dies reduziert die Kosten für die Auskleidung des Tunnels erheblich und macht ihn für den Einsatz in stark urbanisierten Gebieten geeignet

Nachteile

Der Hauptnachteil sind die Kapitalkosten im Voraus. TBMs sind teuer in der Konstruktion, schwer zu transportieren, erfordern erhebliche Backup-Systeme und Strom.

Haupteigenschaften

- Tunnelauskleidung – Betonfertigteile.

- Typische Leistung – 9m bis 35m pro Tag. Die tatsächliche Leistung und die Kosten hängen von den Bodenverhältnissen und dem Tunneldurchmesser ab.

3- Hard Rock TBM

Bei dieser Methode wird eine Tunnelvortriebsmaschine mit einem für Hard Rock geeigneten Schild und Schneidkopf verwendet.

Vorteile

Sie bieten ein kontinuierliches und kontrolliertes Vortriebsmittel, das unter günstigen Bedingungen hohe Vortriebsraten ermöglicht.

Nachteile

- Der Hauptnachteil sind die Kapitalkosten im Voraus. TBMs sind teuer in der Konstruktion, schwer zu transportieren, erfordern erhebliche Backup-Systeme und Strom.

- Ihre Anwendbarkeit beschränkt sich auf lange Tunnel, in denen die hohen Vorschubraten und die Tunnelqualität die hohen Investitionskosten ausgleichen können.

Haupteigenschaften

- Tunnelauskleidung – Fertigbetonsegmente / Spritzbeton / Keine Auskleidung

- Typische Leistung – 12m bis 67m pro Tag. Die tatsächliche Leistung und die Kosten hängen von den Bodenverhältnissen und dem Tunneldurchmesser ab.

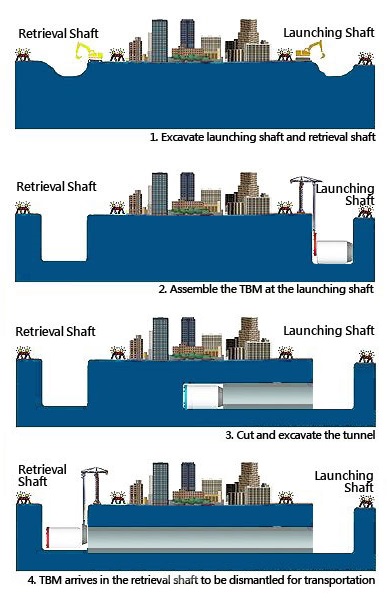

Phasen der TBM-Konstruktion