Ein gutes Federungssystem ist der Schlüssel für jede Art von Automobil, insbesondere aber für Offroad-Anwendungen. Egal, ob Sie ein Fahrzeug durch ein langsames Kriechen über Felsen führen, bei denen Radweg und Artikulation sehr wichtig sind, oder durch das Hoppla, das bei Project Storm Trooper der Fall war. Dieses Projekt wird in einen Prerunner eingebaut, der schließlich in der Wüste mit hohen Geschwindigkeiten Whoops schlagen kann. Die Entwicklung eines Federungssystems, das mit Missbrauch im Gelände umgehen kann, muss bei jedem Bau im Vordergrund stehen.

Wir haben die Katze bereits aus dem Sack gelassen, als wir Ihnen gezeigt haben, dass unsere Federung am LKW installiert ist, aber wie haben wir das gemacht? Wir werden erklären, was uns bei der Entwicklung des Kits und der endgültigen Installation auf dem LKW durch den Kopf gegangen ist.

Wo anfangen

Ein solider Plan ist genauso wertvoll wie die verwendeten Materialien. Bei uns ging es darum, einen Prerunner zu bauen, ein Fahrzeug, das ein Offroad-Rennfahrzeug nachbilden und es den Teams ermöglichen soll, den Kurs mit Komfort vorzulaufen. Während ein Rennwagen keine Klimaanlage, Stereoanlage oder elektrische Fensterheber hat, tut dies ein Prerunner.

Prerunners sollen Rennfahrzeuge replizieren. Sie können entweder I-Träger (links) oder A-Arme (rechts) haben.

Prerunner verwenden A-Arme oder I-Träger, um den für die Handhabung der Wüste erforderlichen Federweg zu schaffen. Das Setup führt zu einer Haltung, die zweifellos erkennbar ist – ein breites Frontend. Die breitere Spurweite ermöglicht eine verbesserte dynamische Stabilität.

Wir sehen es die ganze Zeit, die Jungs, die nur die Front verbreitern und den hinteren Vorrat verlassen. Um die Stabilität wirklich zu verbessern, müssen sowohl die Vorder- als auch die Rückseite des Fahrzeugs verbreitert werden, was bei Storm Trooper beim Einbau unseres Currie Enterprises F9-Gehäuses der Fall sein wird.

Für unser Projekt haben wir beschlossen, die Spurbreite um 4,5 Zoll pro Seite zu erhöhen, was uns eine Spurbreite von 75 Zoll von der Mitte der Reifen ergab. Die längeren Steuerarme ermöglichten auch einen erhöhten Radweg. Wir wollten ungefähr 17 bis 20 Zoll Radweg erreichen. Das Kit, das sich auf dem LKW befand, radelte 10 Zoll Federweg, was die Arbeit erledigte, aber nicht dort war, wo wir sein wollten.

Wir wussten auch, dass wir sowohl Gelenkköpfe als auch Uniballs laufen lassen wollten, um die Festigkeit und Haltbarkeit zu erhöhen. Wir würden Delrin-Buchsen für den unteren Querlenker verwenden, während wir für alle unsere Gelenklager und Gelenkköpfe FK-Gelenkköpfe verwendeten.

Wir hatten die Gelegenheit, mit Brian McAllister bei FK Rod Ends über die Gelenkköpfe und Uniballs zu sprechen, die wir im Kit verwendet haben. „Die von Ihnen ausgewählten Gelenkköpfe waren die JMX12T, die ein dreiteiliges Design zusammen mit einem 3/4-16-Gewinde verwenden, eine 3/4-Zoll-Bohrung haben und den PTFE-Liner haben.“ Er fuhr fort: „Die Kugel besteht aus 52100 Stahl mit einer Hartchromplatte. Der Körper und das Rennen sind eine Stahllegierung, die wärmebehandelt, verzinkt und chromatbehandelt wurde.“

Die Uniballs, mit denen wir gingen, bestehen aus ähnlichen Materialien. „Das sphärische Lager, mit dem Sie gingen, war das WSSX16T. Es ist ein breites, rostfreies, wärmebehandeltes sphärisches Lager“, erklärte McAllister. „Das Lager hat eine 1-Zoll-Bohrung und 2.125-Zoll-Außendurchmesser mit dem PTFE-Liner. der Ball besteht aus 440 Edelstahl und ist wärmebehandelt, während das Rennen aus 17-4 PH Edelstahl besteht, der ebenfalls wärmebehandelt ist.“

Wir haben die PTFE-ausgekleideten Gelenkköpfe sowohl an unseren oberen Querlenkern als auch an unserer Lenkung verwendet. Oben abgebildet sind unsere gefrästen 6061 T6 Flugzeug-Aluminium-Spurstangen.

“ Der PTFE-Liner in den Lagern hält den Ball sauber von Ablagerungen „, sagte McAllister. „Der Liner fungiert als Schmierstoffgeber und Abstreifer für den Ball, wenn er sich bewegt.“ Aus erster Hand wissen wir, dass die Verwendung billiger, Knock-off-Gelenkköpfe Sie zum ungünstigsten Zeitpunkt heimsuchen kann.

Die Qualität der Produkte, die wir mit unserer Fertigung kombinieren würden, würde uns eine Sache weniger Sorgen machen, während wir durch das Whoops in der Wüste fliegen. Alles, was wir noch tun mussten, war, das Metall herauszuziehen und an die Arbeit zu gehen.

Metallurgie & Schweißen

Ein Fahrzeug ist nur so stark wie die Materialien, aus denen es hergestellt wird, und noch wichtiger bei der Herstellung von Komponenten, die im Gelände extrem missbraucht werden. Mit all den Begriffen, die online herumschwirren, Wir werden die Grundlagen dessen aufschlüsseln, was Sie wissen müssen, bevor Sie zum örtlichen Metallversorgungshof gehen.

Die beiden größten Namen sind Mild Steel und chromoly. Jeder hat seine Vorteile und ein Preisschild, um damit einherzugehen. Chromoly wird das teuerste der beiden sein, bietet aber auch die meiste Festigkeit bei geringerem Gewicht. Der erhöhte Nutzen kommt zu einem höheren Preis, der die doppelten Kosten des Flussstahls sein kann.

Wenn Sie wissen, wie Sie die ausgewählten Materialien richtig verwenden, stellen Sie sicher, dass Sie in den Dünen nichts zerbrechen.

Baustahl wird mehr verwendet, um die Kosten niedrig zu halten, aber auch wegen seines breiten Einsatzspektrums. Es kann leicht auf allen lokalen Metallversorgungshöfen und in einer Vielzahl von Stärken gefunden werden. Flussstahl kann TIG oder MIG geschweißt werden, während Chomoly TIG geschweißt werden muss. Wenn Chromoly MIG geschweißt wird, beeinträchtigt es die Metalleigenschaften und wird eine Inspektion unter den meisten Sanktionsstellen nicht bestehen.

Wenn es darauf ankommt, müssen Sie ein Material auswählen, das sowohl zum Endziel des Fahrzeugs als auch zum Budget passt. Weitere Informationen zu den Eigenschaften verschiedener Metallarten finden Sie in unserem vollständigen Artikel Metallurgie 101.

Die Verwendung von Materialien höchster Qualität kann ein stärkeres Produkt bedeuten, aber das hängt auch von der Schweißnaht ab. Es gibt einen großen Unterschied zwischen MIG- und WIG-Schweißen. Zeit, Vorbereitung und Kostenfaktor in jedem sowie die Zeit des verwendeten Materials.

WIG-Schweißen ist der bevorzugte Schweißstil von Offroad-Rennteams. Es hat eine niedrige Abscheidungsrate, die sich auf die Menge des in die Schweißverbindung geschmolzenen Zusatzmetalls bezieht. Das WIG-Schweißen ist stärker und der Benutzer kann die Wärmemenge steuern, die in die Schweißnaht gelangt.

Die Art des Schweißens in einem Projekt hängt von bestimmten Faktoren ab und der Unterschied zwischen MIG (links) und WIG (rechts) sollte vor dem Start bekannt sein.

MIG-Schweißen ist in der Offroad-Community weit verbreitet und ist normalerweise die Form des Schweißens, mit der die meisten Menschen beginnen. Es kann schneller geschweißt werden als TIG, hat aber eine hohe Abscheidungsrate. Das MIG-Schweißen hat auch die Möglichkeit, mit einem Fülldraht gaslos geschweißt zu werden.

Das Endziel muss festgelegt werden, bevor ein solches Projekt gestartet wird. Das Wissen um das Budget für den Bau und die Art der verwendeten Materialien rechtfertigt die Art des Schweißens, das durchgeführt werden muss. Sobald die Materialien und die Art des Schweißens herausgefunden wurden, kann das Design der Aufhängung beginnen.

Ein Kunstwerk schaffen

Nun, da wir einen Plan hatten und wussten, in welche Richtung wir gingen, war es an der Zeit, unseren Miller Millermatic 252 Schweißer zu starten und uns an die Arbeit zu machen. Es gibt eine gute Menge an Investitionen in die Werkzeuge, die benötigt werden, um dies richtig zu machen: grinder, plasma taschenlampe, finger bremse, schweißer, bohrmaschine, und jeden verbrauchs zu gehen zusammen mit ihnen.

Mit Hilfe unserer Millermatic 252 konnten wir unser Fahrwerk problemlos durchschweißen.

Der Zugang zu einem Plasmatischtisch machte unsere Arbeit viel einfacher. Wir mussten Stunden vor einem Computer in CAD verbringen, um jede Platte, Rippe und Lasche zu zeichnen, aber am Ende würden wir unzählige Stunden sparen, wenn wir nicht alles von Hand schneiden müssten.

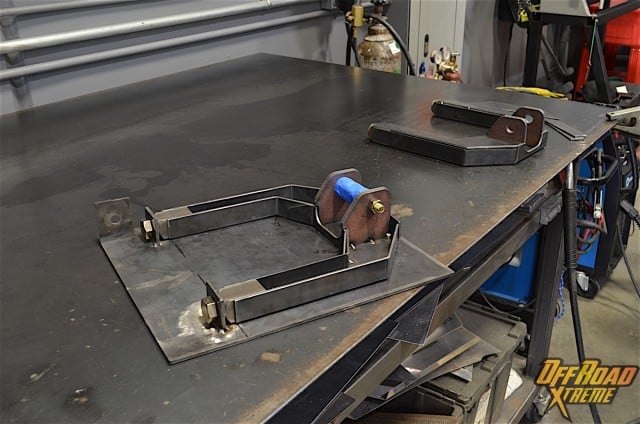

Schon früh sieht alles nach großen Puzzleteilen aus. Dies ist, was einer unserer unteren Querlenker Satz von Platten aussehen.

Jedes Off-Road-Rig wird einen anderen Satz von Messungen haben. Jedes Stück unseres Kits wurde speziell für den LKW hergestellt; wir werden Sie nicht mit genauen Maßen, Knickgraden oder Winkeln langweilen, da dies nur für dieses Fahrzeug gilt.

Benötigte Materialien

- Stahlblech unterschiedlicher Dicke

- Schläuche, wenn nicht mit kastenförmigen Armen

- Gelenkköpfe

- Einschweißstopfen

- Uniballs und Cups

- Fehlausrichtungen

- Muttern und Schrauben

Wenn wir bei der Herstellung der Schablonen für die Aufhängung eine Platte brauchten, die einen Zentimeter länger sein sollte, mussten wir nur die CAD-Zeichnung ändern und den Plasmatischtisch die Arbeit für uns erledigen lassen. Sobald der Tisch das Teil für uns geschnitten hatte, Es war ein schnelles Abwischen mit der Mühle und dem Drahtrad, um die verbleibende Schlacke abzuschlagen, bevor sie in die Schablone gelegt werden konnte.

Das Erstellen einer Schablone ist ein Muss. Es sollte nicht einmal in Frage gestellt werden. Es ist etwas, das es den Teilen ermöglicht, gerade zu bleiben und reproduziert werden zu können. Die Schablone hielt alles an Ort und Stelle, während die Teile hergestellt wurden. Für uns mussten wir drei Vorrichtungen erstellen – eine für die Spindel, eine für den oberen und eine für den unteren Querlenker. All dies basierte auf der ursprünglichen Geometrie, um sicherzustellen, dass wir beim Radfahren keine Probleme hatten.

Das Erstellen einer Schablone stellt sicher, dass wir die Teile replizieren können. Bei einigen unserer Teile waren sie sowohl auf der Fahrer- als auch auf der Beifahrerseite gleich. Die Schablone würde sicherstellen, dass sie gleich sind.

Bewaffnet mit einer Vorlage für die Teile konnten wir sie auf einem Teil des Frontrahmens nachbilden, den wir von einem örtlichen Schrottplatz erhalten hatten. Wir wussten jetzt, dass alles funktionieren würde, ohne unseren LKW auseinander nehmen zu müssen. Sobald alles fertig war, war es Zeit, die Teile zu schneiden und alle zusammen zu schweißen.

Alles – innen, außen, Rippen – musste geschweißt werden, um sicherzustellen, dass die Teile dem Missbrauch standhalten konnten, den wir ihnen geben würden. Wir haben durchschnittlich eine Stunde Schweißen pro Bauteil durchgeführt, was ungefähr sechs Stunden Schweißen entsprach.

Jedes Teil unserer Querlenker musste geschweißt werden – innen, außen, Rippen und Laschen. Sie alle brauchten eine Perle.

Stück für Stück entwickelten wir langsam unser eigenes Fahrwerk. Das Gefühl der Zufriedenheit, sobald das Kit fertig war, war etwas, das wir nicht beschreiben können. Zu erkennen, dass wir das Kit gebaut haben und die Tatsache besitzen konnten, dass wir es getan haben, war etwas für sich.

Installation

Sobald alle schmutzigen Arbeiten erledigt waren und die Metallspäne abgestaubt waren, war es Zeit, das Meisterwerk zu installieren. Wir haben dies in einem früheren Artikel ausführlich behandelt, aber dies ist wirklich eine Zeit, um sich zurückzulehnen und Ihr Meisterwerk zu bestaunen.

Am Ende eines langen Wochenendes konnten wir das Kit installieren lassen. Lesen Sie den vollständigen Artikel darüber, wie die Installation ablief, und alles, was wir tun mussten, um den Rest des Kits zu installieren.

Dies ist definitiv ein Projekt, das den Profis oder jemandem überlassen werden sollte, der weiß, was er tut. Wenn Sie es schlecht machen, kann dies zu schweren Verletzungen oder zum Tod führen.

Stellen Sie sicher, dass die besten Materialien verwendet werden, die Schweißnähte auf den Punkt gebracht sind und die Federung für die Art des Geländes gebaut ist, die das Fahrzeug sehen wird. Die höherpreisigen Kits auf dem Markt verwenden Chromoly-Platten und sind WIG-geschweißt. Für Leute, die budgetorientiert sind, gibt es viele Kits, die gekauft werden können, die stark und MIG geschweißt sind, wenn die Aufgabe, Ihre eigenen zu schaffen, zu entmutigend ist.

Welche Art von Projekten haben Sie in letzter Zeit übernommen oder den Profis überlassen? Lassen Sie es uns in den Kommentaren unten wissen!

Keine Sorge, wir wissen, dass die Rückseite nicht so breit ist, aber das wird sich ändern, wenn wir unser Currie Enterprise-Gehäuse installieren.