Um einen hohen Wirkungsgrad, eine gute Verwaltbarkeit und Energieeinsparung in industriellen Anwendungen mit Induktionsmotoren zu erzielen, müssen steuerbare Frequenzumrichtersysteme eingesetzt werden. Das Frequenzumrichtersystem ist heutzutage ein Wechselstrommotor, der von einem statischen Frequenzumrichter gespeist wird. Die up-to-date frequenz konverter funktioniert für AC motor anwendungen und einfache installation. Ein wichtiges Problem ist jedoch die nicht sinusförmige Ausgangsspannung. Dieser Faktor hat viele unerwünschte Probleme verursacht. Erhöhte Induktionsmotorverluste, Geräusche und Vibrationen, nachteilige Auswirkungen auf das Induktionsisolationssystem und Lagerausfälle sind Beispiele für Probleme mit Frequenzumrichtersystemen. Erhöhte Induktionsverluste bedeuten eine Herabstufung der Induktionsausgangsleistung, um eine Überhitzung zu vermeiden. Messungen im Labor zeigen, dass der Temperaturanstieg mit Frequenzumrichtern im Vergleich zu allgemeinen Stromversorgungen um 40% höher sein kann. Kontinuierliche Forschung und Verbesserung von Frequenzumrichtern haben viele dieser Probleme gelöst. Leider scheint es, dass die Lösung eines Problems ein anderes akzentuiert hat. Die Reduzierung der Induktions- und Frequenzumrichterverluste erhöht tendenziell die nachteiligen Auswirkungen auf die Isolierung. Die Induktionshersteller sind sich dessen natürlich bewusst. Neue Induktionsdesigns (inverterresistente Motoren) beginnen auf dem Markt zu erscheinen. Bessere Ständerwicklungsisolierung und andere strukturelle Verbesserungen stellen Induktionsmotoren sicher, die für Frequenzumrichteranwendungen besser angepasst werden.

Einleitung

Eines der schwerwiegendsten Probleme des Induktionsmotors war die Schwierigkeit, ihn an die Geschwindigkeitseinstellung anzupassen. Die Synchrondrehzahl eines Wechselstrommotors wird durch die folgende Gleichung bestimmt.

ns = 120 * f/p

ns = synchron geschwindigkeit

f = power grid frequenz

p = pol anzahl

Die einzige möglichkeit, die geschwindigkeit einzustellen, für eine gegeben pol anzahl ist zu ändern die frequenz.

Das Grundprinzip

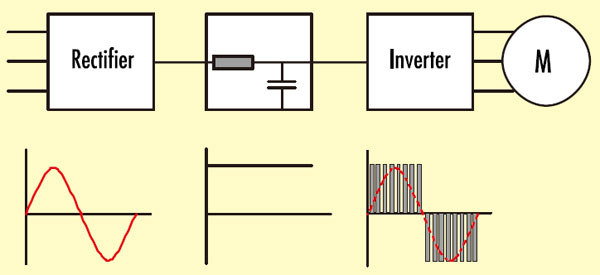

Theoretisch ist die Grundidee einfach, der Prozess der Umwandlung der stabilen Netzfrequenz in eine variable Frequenz erfolgt grundsätzlich in zwei Schritten:

- Die Wechselstromquelle wird in eine Gleichspannung gleichgerichtet.

- Die Gleichspannung wird in eine Wechselspannung der gewünschten Frequenz zerlegt.

Ein Frequenzumrichter besteht im Wesentlichen aus drei Blöcken: dem Gleichrichter, dem Zwischenkreis und dem Wechselrichter.

Verschiedene arten von frequenz konverter

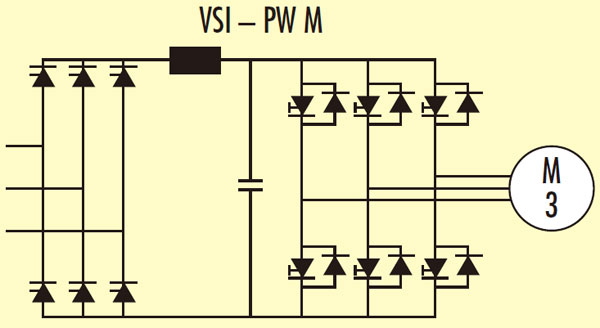

PWM Spannung Quelle Inverter (VSI)

Die PWM (Pulse Width Modulation) ist weit verbreitet in die frequenz konverter industrie. Sie sind von mehreren hundert Watt bis zu Megawatt erhältlich.

EINE PWM konverter nicht haben zu spiel die last genau, es müssen nur machen sicher, dass die last nicht verbrauchen strom höher als die PWM konverter ist bewertet für. Es ist durchaus möglich, eine 20-kW-Induktion mit einem 100-kW-PWM-Wandler zu betreiben. Dies ist ein großer Vorteil, der der Anwendung die Bedienung erleichtert.

Heutzutage, die PWM frequenz konverter ist mit Isolierte Gate Bipolar Übersetzer (IGBT). Moderne PWM-Frequenzumrichter schneiden sehr gut ab und liegen nicht weit hinter Designs mit sinusförmiger Stromversorgung zurück – zumindest nicht im Leistungsbereich bis etwa 100 kW.

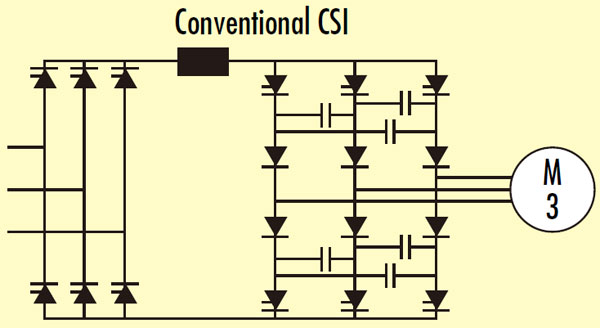

Stromquelle Inverter (CSI)

Die stromquelle inverter ist eine grobe und eher einfache design im vergleich mit der PWM. Es verwendet einfache Thyristoren oder SCRs in den Stromkreisen, was es viel billiger macht. Es hat auch den Vorteil, sehr zuverlässig zu sein. Das Design macht es aufgrund der großen Induktivitäten im Zwischenkreis kurzschlussfest. Es ist sperriger als die PWM.

Früher, die stromquelle inverter war die beste wahl für große lasten. Nachteilig beim Stromquellenumrichter ist die Notwendigkeit der Anpassung an die Last. Der Frequenzumrichter muss für den verwendeten Induktionsmotor ausgelegt sein. Tatsächlich ist die Induktion selbst ein Teil der invertierten Schaltung.

Der Stromquellenumrichter versorgt den Induktionsmotor mit einem quadratischen Strom. Bei niedrigen Drehzahlen erzeugt die Induktion ein Rastmoment. Diese Art von Frequenzumrichter erzeugt im Vergleich zum PWM-Wandler mehr Rauschen an der Versorgungsquelle. Filterung ist notwendig.

Starke Spannungstransienten in der Ausgangsspannung sind ein zusätzlicher Nachteil des Stromquelleninverters. Die Transienten können im schlimmsten Fall fast die doppelte Nennspannung erreichen. Es besteht auch die Gefahr, dass die Wicklungsisolierung vorzeitig abgenutzt wird, wenn dieser Frequenzumrichter verwendet wird. Dieser Effekt ist am schwerwiegendsten, wenn die Last nicht richtig mit dem Frequenzumrichter übereinstimmt. Dies kann bei Teillast passieren. Diese Art von Frequenzumrichter verliert immer mehr an Popularität.

Flux Vector Control (FVC)

Eine Flux Vector Control ist eine anspruchsvollere Art von Frequenzumrichter, der in Anwendungen mit extremen Steuerungsanforderungen eingesetzt wird. In Papierfabriken ist es beispielsweise erforderlich, Geschwindigkeit und Reckkräfte sehr genau zu regeln.

Ein FVC-Frequenzumrichter hat immer eine Art Rückkopplungsschleife. Diese Art von Frequenzumrichter ist in Pumpenanwendungen im Allgemeinen von untergeordnetem Interesse. Es ist teuer und seine Vorteile können nicht ausgenutzt werden.

Auswirkungen auf den Motor

Eine Induktion funktioniert am besten, wenn sie mit einer reinen Sinusspannungsquelle versorgt wird. Dies ist meistens der Fall, wenn Sie an eine robuste Stromquelle angeschlossen sind.

Wenn eine Induktion an einen Frequenzumrichter angeschlossen wird, wird sie mit einer nicht sinusförmigen Spannung versorgt – eher wie eine gehackte quadratische Spannung. Wenn wir eine 3-Phasen-Induktion mit einer symmetrischen 3-Phasen-Quadratspannung versorgen, werden alle Harmonischen, die ein Vielfaches von drei sind, sowie die geraden Zahlen aufgrund der Symmetrie eliminiert. Aber noch übrig sind die Zahlen 5;7 und 11;13 und 17;19 und 23;25 und so weiter. Für jedes harmonische Paar dreht sich die niedrigere Zahl rückwärts und die höhere Zahl vorwärts.

Die Drehzahl des Induktionsmotors wird aufgrund seiner starken Dominanz durch die Grundzahl oder die Zahl 1 bestimmt. Was passiert nun mit den Harmonischen?

Unter dem Gesichtspunkt der Oberschwingungen scheint die Induktion den Rotor blockiert zu haben, was bedeutet, dass der Schlupf für die Oberschwingungen ungefähr 1 beträgt. Diese liefern keine nützliche Arbeit. Die Folge sind meist Rotorverluste und zusätzliche Erwärmung. Insbesondere in unserer Anwendung ist dies ein ernstes Ergebnis. Mit moderner Technologie ist es jedoch möglich, einen Großteil des Oberschwingungsgehalts im Induktionsstrom zu eliminieren und dadurch die zusätzlichen Verluste zu reduzieren.

Frequenzumrichter vor

Die frühesten Frequenzumrichter verwendeten oft eine einfache quadratische Spannung, um den Induktionsmotor zu versorgen. Sie verursachten Aufheizprobleme und die Induktionen liefen mit einem typischen Rauschen, das durch Drehmomentwelligkeit verursacht wurde. Eine viel bessere Leistung wurde erreicht, indem einfach der fünfte und der siebte eliminiert wurden. Dies geschah durch zusätzliches Umschalten des Spannungssignals.

Frequenzumrichter heute

Heutzutage ist die Technik ausgefeilter und die meisten Nachteile sind Geschichte. Die Entwicklung schneller Leistungshalbleiter und des Mikroprozessors hat es ermöglicht, das Schaltmuster so anzupassen, dass die meisten schädlichen Oberwellen eliminiert werden.

Für Frequenzumrichter im mittleren Leistungsbereich (bis einige zehn kW) stehen Schaltfrequenzen bis 20 kHz zur Verfügung. Der Induktionsstrom mit dieser Art von Frequenzumrichter wird nahezu sinusförmig sein.

Bei einer hohen Schaltfrequenz werden die Induktionsverluste gering gehalten, aber die Verluste im Frequenzumrichter werden zunehmen. Bei zu hohen Schaltfrequenzen werden die Gesamtverluste höher.

Einige motor grundlegende theorie

Die drehmoment produktion in eine induktion motor kann ausgedrückt werden als

T = V * τ * B

V = Aktive rotor volumen

τ = Strom pro meter stator bohrung umfang

B = Fluss dichte in die luftspalt

B = proportional zu (E/ω) = E/(2 * π * f)

ω = Winkelfrequenz der Statorspannung

E = induzierte Statorspannung

Um die beste Leistung bei verschiedenen Drehzahlen zu erhalten, wird es notwendig, für jede Drehzahl ein geeignetes Magnetisierungsniveau für die Induktion beizubehalten.

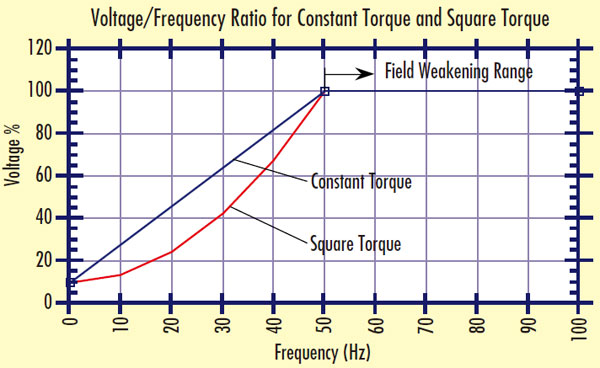

EINE reihe von verschiedenen drehmoment eigenschaften ist gezeigt als folgenden abbildung. Für die konstante Drehmomentbelastung muss das V / F-Verhältnis konstant sein. Für die quadratische Drehmomentlast führt ein konstantes V / F-Verhältnis zu einer zu hohen Magnetisierung bei niedrigerer Drehzahl. Dadurch entstehen unnötig hohe Eisen- und Widerstandsverluste (I2R).

Es ist besser, ein quadratisches V / F-Verhältnis zu verwenden. Die Eisenverluste und I2R-Verluste werden somit auf ein für das tatsächliche Lastmoment akzeptableres Niveau reduziert.

Wenn wir uns die Abbildung ansehen, stellen wir fest, dass die Spannung ihr Maximum erreicht hat und nicht über die 50-Hz-Grundfrequenz erhöht werden kann. Der Bereich oberhalb der Grundfrequenz wird als Feldschwächungsbereich bezeichnet. Dies hat zur Folge, dass es nicht mehr möglich ist, das notwendige Drehmoment aufrechtzuerhalten, ohne den Strom zu erhöhen. Dies führt zu Aufheizproblemen der gleichen Art wie bei normalen Unterspannungen, die von einem sinusförmigen Stromnetz ausgehen. Der Nennstrom des Frequenzumrichters wird wahrscheinlich überschritten.

Betrieb im Feldschwächungsbereich

Manchmal besteht die Versuchung, die Pumpe bei Frequenzen oberhalb der kommerziellen Netzfrequenz zu betreiben, um einen Tastpunkt zu erreichen, der sonst unmöglich wäre. Dies erfordert zusätzliches Bewusstsein. Die Wellenleistung einer Pumpe steigt mit zunehmender Drehzahl. Eine Überdrehzahl von 10% erfordert 33% mehr Ausgangsleistung. Grob gesagt können wir erwarten, dass der Temperaturanstieg um etwa 75% zunehmen wird.

Es gibt jedoch eine Grenze für das, was wir bei Überdrehzahl aus der Induktion herausdrücken können. Das maximale Drehmoment der Induktion fällt in Abhängigkeit von 1 / F im Feldschwächungsbereich ab.

Es ist offensichtlich, dass die Induktion abfällt, wenn der Frequenzumrichter sie nicht mit einer Spannung unterstützen kann, die der vom Drehmoment benötigten Spannung entspricht.

Derating

In vielen Fällen wird die Induktion mit maximaler Leistung aus einem sinusförmigen Stromnetz betrieben und eine zusätzliche Erwärmung kann nicht toleriert werden. Wenn eine solche Induktion von einem Frequenzumrichter gespeist wird, muss sie höchstwahrscheinlich mit geringerer Ausgangsleistung betrieben werden, um eine Überhitzung zu vermeiden.

Es ist nicht ungewöhnlich, dass ein Frequenzumrichter für große Pumpen über 300 kW zusätzliche Induktionsverluste von 25-30% verursacht. Im oberen Leistungsbereich haben nur wenige der Frequenzumrichter eine hohe Schaltfrequenz: 500 bis 1000 Hz ist für die frühere Generation von Frequenzumrichtern üblich.

Um die zusätzlichen Verluste auszugleichen, ist es notwendig, die Ausgangsleistung zu reduzieren. Wir empfehlen ein generelles Derating von 10-15% für große Pumpen.

Da der Frequenzumrichter das Versorgungsnetz mit Oberschwingungen belastet, wird vom Energieversorger manchmal ein Eingangsfilter vorgeschrieben. Dieser Filter verringert die verfügbare Spannung um typischerweise 5-10%. Die Induktion läuft folglich bei 90-95% der Nennspannung. Die Folge ist zusätzliche Heizung. Derating kann notwendig sein.

Beispiel

Angenommen, die Ausgangsleistung für den eigentlichen Pumpenmotor beträgt 300 kW bei 50 Hz und der Temperaturanstieg beträgt 80°C unter Verwendung eines sinusförmigen Stromnetzes. Zusätzliche Verluste von 30% führen zu einer Induktion, die 30% wärmer ist. Eine konservative Annahme ist, dass der Temperaturanstieg mit dem Quadrat der Wellenleistung variiert.

Um 80°C nicht zu überschreiten, müssen wir die Wellenleistung auf

Preduced reduzieren = √(1/1.3) * 300 = 263kW

Die Reduzierung kann entweder durch Verringerung des Laufraddurchmessers oder durch Beschleunigung erreicht werden.

Frequenzumrichterverluste

Bei der Ermittlung des Gesamtwirkungsgrades eines Frequenzumrichtersystems sind die internen Verluste der Frequenzumrichter einzubeziehen. Diese Frequenzumrichterverluste sind nicht konstant und nicht leicht zu bestimmen. Sie bestehen aus einem konstanten Teil und einem lastabhängigen Teil.

Konstante verluste:

Kühlung verluste (lüfter)—verluste in die elektronische schaltungen und so auf.

Lastabhängige Verluste:

Schaltverluste und Leitungsverluste in den Leistungshalbleitern.

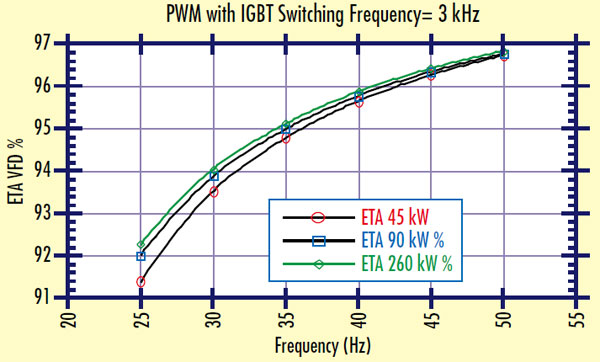

Die folgende Abbildung zeigt den Wirkungsgrad des Frequenzumrichters als Funktion der Frequenz bei einer kubischen Last für Einheiten mit einer Nennleistung von 45, 90 und 260 kW. Die Kurven sind repräsentativ für Frequenzumrichter im Leistungsbereich von 50-300 kW; mit einer Schaltfrequenz von etwa 3 kHz und einem IGBT der zweiten Generation.

Auswirkungen auf die Motorisolierung

Die Ausgangsspannungen moderner Frequenzumrichter haben eine sehr kurze Spannungsanstiegszeit.

dU/dT = 5000V/µs ist ein gemeinsamer Wert.

Solche steilen Spannungsflanken verursachen eine übermäßige Belastung der Isolationsmaterialien der Induktionswicklung. Bei kurzen Anstiegszeiten ist die Spannung in der Statorwicklung nicht gleichmäßig verteilt. Bei einer sinusförmigen Stromversorgung ist die Drehspannung in einer Induktionswicklung normalerweise gleichmäßig verteilt. Bei einem Frequenzumrichter fallen dagegen bis zu 80% der Spannung über die erste und die zweite Windung ab. Da die Isolierung zwischen den Drähten eine Schwachstelle darstellt, kann sich dies als gefährlich für die Induktion erweisen. Eine kurze Anstiegszeit verursacht auch Spannungsreflexion im Induktionskabel. Im schlimmsten Fall verdoppelt dieses Phänomen die Spannung an den Induktionsklemmen. Eine Induktion, die von einem 690-Volt-Frequenzumrichter gespeist wird, kann zwischen den Phasen bis zu 1 900 Volt ausgesetzt sein.

Die Spannungsamplitude hängt von der Länge des Induktionskabels und der Anstiegszeit ab. Bei sehr kurzen Anstiegszeiten tritt eine vollständige Reflexion in einem Kabel von 10 bis 20 Metern Länge auf.

Um die Funktion und eine ausreichende Motorlebensdauer zu gewährleisten, ist es unbedingt erforderlich, dass eine Wicklung für die Verwendung mit einem Frequenzumrichter angepasst wird. Induktionen für Spannungen über 500 Volt müssen eine verstärkte Isolierung aufweisen. Die Statorwicklung muss mit einem Harz imprägniert sein, das eine blasen- oder hohlraumfreie Isolierung gewährleistet. Glimmentladungen beginnen oft um Hohlräume herum. Dieses Phänomen wird schließlich die Isolierung zerstören.

Es gibt Möglichkeiten, einen Motor zu schützen. Über ein verstärktes Isolationssystem hinaus kann es erforderlich sein, einen Filter zwischen Frequenzumrichter und Induktion einzusetzen. Solche Filter sind von den meisten bekannten Frequenzumrichterherstellern erhältlich.

Ein Filter verlangsamt typischerweise die Spannungsanstiegszeit von

dU / dT = 5000V / µs auf 500-600V/ µs

Lagerausfall

Der Ausfall rotierender Maschinen kann häufig mit einem Lagerausfall zusammenhängen. Neben übermäßiger Erwärmung, unzureichender Schmierung oder Metallermüdung kann elektrischer Strom durch die Lager die Ursache für viele mysteriöse Lagerausfälle sein, insbesondere bei großen Induktionen. Dieses Phänomen wird im Allgemeinen durch Nichtsymmetrie im Magnetkreis verursacht, der eine kleine Spannung in der Statorstruktur induziert, oder durch einen Nullfolgestrom. Wenn das Potential zwischen der Statorstruktur und der Welleneinheit hoch genug wird, findet eine Entladung durch das Lager statt. Kleine elektrische Entladungen zwischen den Wälzkörpern und der Lagerlaufbahn beschädigen schließlich das Lager.

Die Verwendung von Frequenzumrichtern erhöht die Wahrscheinlichkeit, dass diese Art von Lagerausfall auftritt. Die Schalttechnik eines modernen Frequenzumrichters bewirkt einen Nullstrom, der unter Umständen seinen Weg durch die Lager findet.

Der einfachste Weg, dieses Problem zu beheben, besteht darin, ein Hindernis für den Strom anzuheben. Die übliche Methode besteht darin, ein Lager mit einer isolierenden Beschichtung am Außenring zu verwenden.

Schlussfolgerungen

Der Einsatz eines Frequenzumrichters ist nicht immer problemlos. Viele Fragen, die während der Entwurfsarbeit beachtet werden müssen. Muss beispielsweise die verfügbare Wellenleistung begrenzt werden, um eine übermäßige Erwärmung zu verhindern? Es kann sich als notwendig erweisen, mit geringerer Ausgangsleistung zu arbeiten, um dieses Problem zu vermeiden.

Widersteht die Isolierung des Induktionsmotors den Einflüssen des Wechselrichters? Ist eine Filterung notwendig? Moderne, effiziente Wechselrichter wirken sich durch hohe Schaltfrequenzen und kurze Spannungsanstiegszeiten nachteilig auf die Isolation aus.

Welche maximale Kabellänge kann verwendet werden, ohne eine volle Spannungsreflexion zu erzeugen? Die Spannungsamplitude hängt sowohl von der Kabellänge als auch von der Anstiegszeit ab. Bei sehr kurzen Anstiegszeiten tritt bei Kabeln mit einer Länge von 10 bis 20 Metern eine vollständige Reflexion auf.

Könnte es notwendig sein, isolierte Lager zu verwenden, um zu verhindern, dass ein Nullstrom seinen Weg zu den Lagern findet?

Nur wenn wir all diese Fragen geklärt haben, können wir die richtigen Entscheidungen über den Einsatz eines Frequenzumrichters treffen.