Anleitungen

Christian Cavallo

Teilen:

Eines der ältesten und doch grundlegendsten industriellen Verfahren, das dem Menschen bekannt ist, ist das Metallgießen. Begonnen in der Antike, um Schmuck und Waffen herzustellen, ist das Gießen ein Prozess, bei dem flüssiges Metall in bestimmte Formen gegossen wird, um schnell komplexe Formen herzustellen. In der heutigen Zeit wurden Standardverfahren entwickelt, um hochkomplexe Teile herzustellen, insbesondere mit einem als Feinguss bekannten Verfahren. Feinguss verwendet Wachs, Gülle und Formen, um toleranzarme, hochauflösende Teile ohne den Aufwand herkömmlicher Methoden herzustellen. Der Prozess des Feingusses, seine Funktionsweise, seine Vorteile und seine Anwendungen werden in diesem Artikel gezeigt, damit Designer diese Technik möglicherweise in ihre eigenen Projekte implementieren können.

Was ist Feinguss und wie funktioniert es?

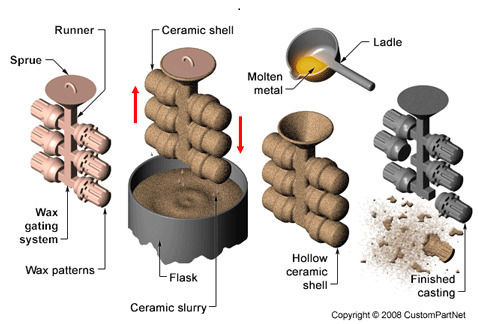

Feinguss ist eine Art Gießverfahren, mit dem hochkomplexe Teile schnell hergestellt werden können (um mehr über das Gießen zu erfahren, lesen Sie unseren Artikel über die Arten von Gießprozessen). Es gibt vier Hauptschritte zu den Feingussprozessen, gezeigt in Abbildung 1 und erklärt unten.

Abbildung 1: Feingussverfahren, Schritt für Schritt

Bildnachweis: https://www.custompartnet.com/wu/investment-casting

Der erste Schritt besteht darin, das Wachsmuster zu erstellen, das schließlich die endgültige Form der Teile darstellt. Wachs wird verwendet, weil es leicht geschmolzen und wiederverwendet werden kann, aber dies bedeutet auch, dass ein Wachsmuster nur einmal jedes Mal verwendet werden kann, wenn ein Teil hergestellt wird. Diese Einschränkung erfordert, dass der Hersteller eine Art Masterform hat, die zum Erstellen der Wachsmuster wiederverwendet werden kann. Diese können teuer sein, weil sie auf jedes Teil zugeschnitten werden müssen, und sind schwierig zu perfektionieren, wenn besonders niedrige Toleranzen benötigt werden. Wenn jedoch viele dieser Formen hergestellt werden, können sie über eine Wachsstange (bekannt als „Läufer“) verbunden werden, die es ermöglicht, dass ein Guss viele Teile wirft. Schließlich wird ein keramischer Gießbecher (bekannt als „Anguss“) an die Oberseite des Wachsmusters gegeben, so dass die Hersteller einen Trichter haben, um das geschmolzene Metall in die endgültige Form zu gießen.

Der zweite Schritt im Feingussverfahren besteht darin, dass dieses fertige Wachsmuster mit Läufern und Angüssen in eine keramische feuerfeste Aufschlämmung getaucht wird. Diese Flüssigkeit enthält normalerweise extrem feine Kieselsäure, Wasser und andere Bindemittel. Beim Eintauchen wird das Teil mit einer dünnen Schicht Aufschlämmung bedeckt, die effektiv eine Form des Wachsmusters ist. Dieser Tauchschritt wird viele Male durchgeführt, um eine bestimmte Schichtdicke (oft 5-10 mm) zu erreichen, und dann wird das Teil getrocknet. Nach dem Trocknen wird das Teil auf den Kopf gestellt und erhitzt, um überschüssige Feuchtigkeit zu entfernen und das Wachs auf der Innenseite wegzuschmelzen. Jetzt bleibt den Herstellern eine hohle Keramikform ihres gewünschten Teils.

Der dritte Schritt erfolgt direkt nach dem zweiten, bei dem die Hersteller geschmolzenes Metall in die Keramikform gießen, wenn es noch heiß vom Trocknungs- / Schmelzprozess ist. Diese Vorwärmung aus dem vorherigen Schritt verhindert, dass das geschmolzene Metall die Keramikform beschädigt, und verbessert den Fluss des Metalls in feine Ecken / Detailbereiche. Wenn die Baugruppe abkühlt, schrumpfen sowohl die Keramikform als auch das Metall, was eine bessere Maßgenauigkeit für das ursprüngliche Wachsmuster bietet. Nachdem das Metall gegossen wurde, warten die Hersteller, bis es vollständig abgekühlt ist.

Der vierte und letzte Schritt zum Feinguss besteht darin, die Keramikform zu lösen, wenn sie vollständig fest ist. Dies geschieht häufig mit Wasserstrahlen oder anderen Methoden zum Entfernen der Keramikschicht, ohne das darunter liegende Metall zu beschädigen. An diesem Punkt sind die fertigen Teile bereit, von ihren Läufern geschnitten und zu ihrem gewünschten Endproduktende gesäubert zu werden.

Vor- und Nachteile des Feingusses

Feinguss ist aus gutem Grund eine sehr beliebte Gießmethode. Es hat viele Vorteile gegenüber anderen Methoden und bietet sehr detaillierte Teile, die ihren Formen treu bleiben; Es gibt jedoch einige bemerkenswerte Nachteile, die diskutiert werden müssen.

Im Folgenden sind die wichtigsten Vorteile des Feingussverfahrens:

- Ermöglicht das Gießen von hochkomplexen, extrem genauen Teilen mit guter Oberflächengüte direkt aus der Form

- Kann sehr dünn (~ 0.015 in) abschnitte mit unglaublich niedrigen toleranzen (~ 0,003 in)

- Ermöglicht die verwendung von fast jedem metall in der lage casting (aluminium, bronze, eisen, etc.)

- Der Feingussprozess kann automatisiert werden, wodurch schnell eine große Menge an Teilen erzeugt wird

- Das Wachs kann für viele Muster zurückgewonnen und wiederverwendet werden

Diese Vorteile haben einen erheblichen Preis, also lassen Sie uns die Nachteile des Feingusses untersuchen:

- Teile verhalten sich am besten in kleineren Größen mit einem Gewicht von bis zu etwa 75 lbs, wobei große Teile im Allgemeinen besser für andere Gießprozesse geeignet sind

- Der Prozess ist komplex und erfordert in der Regel teure Geräte und / oder Techniker

- Die hohen Kosten für Matrizen zur Herstellung der Wachsmuster beschränken die Prozesse auf Großserienproduktionsprojekte

- Teile mit Kernen oder Löchern, die kleiner als 1,6 mm tiefer als 1.5 mal der durchmesser des teils sind schwierig zu feinguss

So, während sehr genaue und leicht reproduzierbar, feinguss hat eine hohe kosten und komplexe arbeiten. Es gibt auch einige Teilegeometrien, die mit dieser Art von Gussteil nicht hergestellt werden können. Überprüfen Sie daher die Eigenschaften Ihres Teils, um festzustellen, ob es kompatibel ist.

Anwendungen des Feingusses

Feinguss ist ein großartiger Prozess, wenn Details, Reproduzierbarkeit und große Produktmengen gewünscht werden. Obwohl es im Allgemeinen teurer ist als andere Gießverfahren wie Sandguss, ist es bei weitem die einfachste und schnellste Methode, kleine, scheinbar unmögliche Formen herzustellen (erfahren Sie mehr über Sandguss in unserem Artikel alles über Sandguss). Es kann daher in einer beliebigen Anzahl von Anwendungen eingesetzt werden, ist aber besonders nützlich in der Luft- und Raumfahrt und im Automobilsektor, da diese Märkte hohe Mengen an komplizierten Teilen benötigen, die genau sein müssen. Stromerzeugung, Öl und Gas sowie Feuerwaffenanwendungen profitieren ebenfalls stark vom Feinguss, da sie auch kleine, aber genaue Teile erfordern.

Die Anzahl der Anwendungen ist praktisch unbegrenzt, sodass der Einsatz von Feinguss nur mit der Zeit zunimmt. Hersteller sollten Feinguss als Prozess betrachten, wenn Maßgenauigkeit und Teilvolumen wichtige Spezifikationen sind. Wenn dies nicht der treibende Bedarf für das Projekt ist oder wenn große Teile benötigt werden, zahlen sich der hohe Preis und die Komplexität des Feingusses möglicherweise nicht aus. Unabhängig davon ist das Feingussverfahren eine alte, aber vielseitige Erfindung, die die Produktivität und Zuverlässigkeit in den meisten Fertigungsprozessen, in denen es implementiert wird, verbessert.

Zusammenfassung

Dieser Artikel gab einen kurzen Überblick über den Feingussprozess. Informationen zu anderen Produkten finden Sie in unseren zusätzlichen Leitfäden oder auf der Thomas Supplier Discovery Platform, um potenzielle Bezugsquellen zu finden oder Details zu bestimmten Produkten anzuzeigen.