Ghiduri

Christian Cavallo

acțiune:

unul dintre cele mai vechi și totuși cele mai fundamentale procese industriale cunoscute de om este turnarea metalelor. Început în antichitate pentru a crea bijuterii și arme, turnarea este un proces în care metalul lichid este turnat în interiorul anumitor matrițe pentru a produce rapid forme complexe. În timpurile moderne, procedurile standard au fost dezvoltate pentru a crea piese extrem de complicate, în special cu un proces cunoscut sub numele de turnare de investiții. Turnarea investițională folosește ceară, nămol și matrițe pentru a produce piese cu toleranță scăzută, de înaltă rezoluție, fără a avea probleme cu metodele mai tradiționale. Procesul de turnare a investițiilor, modul în care funcționează, avantajele sale și aplicațiile sale vor fi prezentate în acest articol, astfel încât proiectanții să poată implementa această tehnică în propriile proiecte.

ce este turnarea investițiilor și cum funcționează?

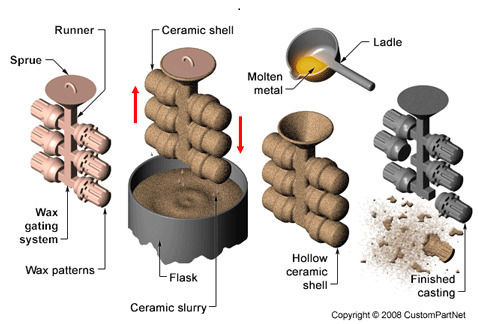

turnarea investițională este un tip de proces de turnare prin care se pot realiza rapid piese extrem de complexe (pentru a afla mai multe despre turnare, citiți articolul nostru despre tipurile de procese de turnare). Există patru etape principale ale proceselor de turnare a investițiilor, prezentate în Figura 1 și explicate mai jos.

Figura 1: Procesul de turnare a investițiilor, pas cu pas

credit Imagine: https://www.custompartnet.com/wu/investment-casting

primul pas implică crearea modelului de ceară care va fi în cele din urmă forma finală a piesei(pieselor). Ceara este utilizată deoarece este ușor topită și refolosită, dar acest lucru înseamnă, de asemenea, că un model de ceară poate fi utilizat o singură dată de fiecare dată când se face o parte. Această limitare impune producătorului să aibă un fel de matriță principală, care poate fi refolosită pentru a crea modelele de ceară. Acestea pot fi costisitoare, deoarece trebuie să fie adaptate fiecărei părți și sunt dificil de perfectat dacă sunt necesare toleranțe deosebit de scăzute. Cu toate acestea, dacă sunt fabricate multe dintre aceste matrițe, acestea pot fi conectate printr-o bară de ceară (cunoscută sub numele de „alergător”) care permite o turnare pentru a arunca multe părți. În cele din urmă, o ceașcă de turnare ceramică (cunoscută sub numele de „sprue”) este adăugată în partea superioară a modelului de ceară, astfel încât producătorii să aibă o pâlnie pentru a turna metalul topit în matrița finală.

al doilea pas în procesul de turnare a investițiilor este atunci când acest model de ceară finalizat, complet cu alergători și sprues, este scufundat într-o suspensie refractară ceramică. Acest lichid conține de obicei silice extrem de fină, apă și alți lianți. Când este scufundat, piesa va fi acoperită într-un strat subțire de suspensie, care este efectiv o matriță a modelului de ceară. Această etapă de scufundare se face de mai multe ori pentru a obține o anumită grosime a stratului (adesea 5-10mm), iar apoi partea este uscată. După uscare, partea este întoarsă cu susul în jos și încălzită pentru a îndepărta excesul de umiditate și pentru a topi ceara din interior. Acum, producătorii rămân cu o matriță ceramică goală din partea dorită.

a treia etapă va avea loc imediat după a doua, unde producătorii vor turna metal topit în matrița ceramică atunci când este încă fierbinte din procesul de uscare/topire. Această preîncălzire din etapa anterioară împiedică metalul topit să deterioreze matrița ceramică, precum și îmbunătățește fluxul metalului în colțuri fine/zone de detaliu. De asemenea, pe măsură ce ansamblul se răcește, atât matrița ceramică, cât și metalul se vor micșora, oferind o precizie dimensională mai bună modelului original de ceară. După ce metalul este turnat, producătorii așteaptă să se răcească complet.

al patrulea și ultimul pas pentru turnarea investițiilor este de a rupe matrița ceramică atunci când este complet solidă. Acest lucru se face adesea cu jeturi de apă sau alte metode de îndepărtare a stratului ceramic fără a deteriora metalul subiacent. În acest moment, piesele finite sunt gata să fie tăiate de la alergătorii lor și curățate până la finisajul dorit al produsului final.

avantajele și dezavantajele turnării investițiilor

turnarea investițiilor este o metodă de turnare foarte populară și din motive întemeiate. Are multe avantaje față de alte metode și oferă piese foarte detaliate loiale matrițelor lor; cu toate acestea, există unele dezavantaje notabile care trebuie discutate.

mai jos sunt principalele avantaje ale procesului de turnare a investițiilor:

- permite turnarea pieselor extrem de complexe, extrem de precise, cu o finisare bună a suprafeței chiar din matriță

- poate arunca foarte subțire (~0.015 in) secțiuni cu toleranțe incredibil de mici (~0,003 in)

- permite utilizarea a aproape orice metal capabil de turnare (aluminiu, bronz, fier etc.)

- procesul de turnare a investițiilor poate fi automatizat, generând rapid o cantitate imensă de piese

- ceara poate fi recuperată și refolosită pentru multe modele

aceste avantaje vin la un preț semnificativ, deci să examinăm dezavantajele turnării investițiilor:

- piesele se comportă cel mai bine în dimensiuni mai mici, cântărind până la aproximativ 75 lbs, piesele mari fiind în general mai potrivite pentru alte procese de turnare

- procesul este complex și implică de obicei echipamente și/sau tehnicieni scumpi pentru a opera

- costul ridicat al matrițelor pentru a face modelele de ceară limitează procesele la proiecte de producție cu volum mare

- piese cu miezuri sau găuri mai mici de 1,6 mm sau găuri mai adânc decât 1.De 5 ori diametrul piesei este dificil de investit

Deci, în timp ce este foarte precis și ușor reproductibil, turnarea investițiilor are un cost ridicat și lucrări complexe. De asemenea, există unele geometrii ale pieselor care nu pot fi realizate cu acest tip de turnare, așa că verificați proprietățile piesei dvs. pentru a vedea dacă este compatibilă.

aplicații de turnare de investiții

turnarea de investiții este un proces de mare dacă sunt dorite detalii, reproductibilitate, și volume mari de produse. Deși, în general, este mai scump decât alte procese de turnare, cum ar fi turnarea cu nisip, este de departe cea mai ușoară și mai rapidă metodă de fabricare a unor forme mici, aparent imposibile (aflați mai multe despre turnarea cu nisip în articolul nostru totul despre turnarea cu nisip). Prin urmare, poate fi utilizat în orice număr de aplicații, dar este deosebit de util în sectoarele aerospațial și auto, deoarece aceste piețe au nevoie de volume mari de piese complicate care trebuie să fie exacte. Generarea de energie electrică, aplicațiile de petrol și gaze și arme de foc beneficiază, de asemenea, foarte mult de turnarea investițiilor, deoarece necesită și piese mici, dar precise.

cantitatea de aplicații este efectiv nelimitată, astfel încât utilizarea turnării investițiilor va crește doar cu timpul. Producătorii ar trebui să ia în considerare turnarea investițiilor un proces dacă precizia dimensională și volumul pieselor sunt specificații importante. Dacă acestea nu conduc nevoile proiectului sau dacă sunt necesare părți mari, este posibil ca prețul ridicat și complexitatea turnării investițiilor să nu dea roade. Indiferent, procesul de turnare a investițiilor este o invenție veche, dar versatilă, care va spori productivitatea și fiabilitatea în majoritatea proceselor de fabricație în care este implementat.

rezumat

acest articol a prezentat o scurtă trecere în revistă a procesului de turnare a investițiilor. Pentru informații despre alte produse, consultați ghidurile noastre suplimentare sau vizitați platforma Thomas Supplier Discovery pentru a localiza surse potențiale de aprovizionare sau pentru a vizualiza detalii despre anumite produse.