electrozi de sudură pentru sudarea cu arc metalic ecranat (SMAW) sau sudarea manuală cu arc metalic (MMA), așa cum sunt cunoscuți, constau dintr-un fir de bază acoperit cu ceea ce se numește acoperire cu flux. Sârma este realizată din oțel de calitate scăzută, iar proprietățile metalului depus sunt apoi îmbunătățite de aditivii de rafinare incluși în acoperirea cu flux.

acoperire cu flux de electrozi de sudură

acoperirea cu flux conține componente metalice și nemetalice care sunt adăugate pentru a spori proprietățile specifice ale îmbinării de sudură. Acoperirea cu flux joacă un rol vital în stabilizarea arcului, produce gaz de protecție care protejează Arcul de sudură și metalul topit de contaminarea cu aer, produce zgură care protejează metalul sudat, controlează conținutul de hidrogen, rafinează metalul sudat, adaugă elemente de aliere necesare pe baza cerințelor aplicației de sudare și ajută la aprinderea arcului.

de exemplu, manganul adăugat la stratul de flux ca o componentă care îmbunătățește rezistența și rezistența metalului sudat; în plus, siliciul adăugat ca element de dezoxidare care interacționează cu metalul sudat topit și formează silice de oxid care îndepărtează oxigenul din metalul sudat.

se adaugă o pulbere metalică la electrozii de sudură care produc ceea ce numim electrozi de pulbere metalică. Electrozii cu pulbere metalică pot gestiona un nivel mai ridicat al curentului de sudură. Prin urmare, oferă o rată mai mare de depunere a metalelor în comparație cu un electrod care nu conține pulbere de fier. Rata de depunere a metalelor crește, dar, în același timp, forța arcului este redusă, ceea ce reduce penetrarea mărgelelor.

electrozii cu pulbere metalică măresc rata de depunere a metalelor până la 140%; cu toate acestea, utilizarea electrozilor cu pulbere metalică este limitată la pozițiile de sudare plate, orizontale și verticale.

electrozii SMAW grupează

deoarece stratul de flux îmbunătățește proprietățile și, în consecință, caracteristicile metalului sudat. Electrozii SMAW sunt grupați pe baza tipului lor de acoperire cu flux în trei grupe; principalele trei grupe sunt:

- de bază.

- rutil.

- celulozică.

fiecare tip de acoperire cu flux are anumite componente metalice și nemetalice care afectează semnificativ proprietățile sudurii.

electrozi Basic Coated Stick

acoperirea electrodului de bază constă din aproximativ 80% din componentele de bază, în principal carbonat de calciu (CaCO3) și fluorit de calciu (CaF2).

proprietățile electrozilor de bază

- arcul electrozilor de bază acoperiți conține puțin oxigen; prin urmare, arderea elementelor de aliere este scăzută.

- energia de impact mare a sudurii electrozilor de bază, în special la temperaturi scăzute.

- electrozii de bază cu înveliș de bază produc sudură foarte alungibilă, cu un punct de randament redus al metalului sudat.

- puritate metalurgică ridicată a sudurii pe care reduce riscul de fisurare la cald.

- cantitate mai mică de hidrogen pe care reduce riscul de fisurare la rece.

- zgura electrodului de bază acoperită reacționează cu impuritățile metalice, cum ar fi sulful și fosforul, ceea ce îmbunătățește proprietățile sudurilor.

- electrozii de bază acoperite Stick da metal sudură curat, care îmbunătățește proprietățile mecanice, în special tenacitate.

electrozi de bază Puncte de luat în considerare

- sudorul trebuie să mențină un arc scurt în timpul sudării pentru a evita porozitatea sudării.

- zgura de bază acoperită cu electrozi este groasă și vâscoasă; prin urmare, abilitatea ridicată a sudorului este esențială pentru a produce suduri fără incluziuni de zgură.

- îndepărtarea zgurii este mai dificilă cu electrozii de bază, deoarece profilul de sudură este convex în forma sa.

- electrozii de bază acoperiți necesită coacere pentru a minimiza conținutul de umiditate din stratul de bază pentru a avea niveluri scăzute de hidrogen în metalul sudat.

electrozii de bază utilizează

- utilizați pentru construcții rigide care necesită sudură mare elongabilă cu punct de randament redus al metalului sudat.

- utilizați pentru sudarea diferitelor grade de oțel, inclusiv oțel cu rezistență mai mare.

- se utilizează pentru sudarea oțelului contaminat și a oțelului cu conținut ridicat de sulf și fosfor, care electrozii de bază transferă toate impuritățile într-o zgură.

- se utilizează pentru aplicații de sudură care necesită rezistență ridicată la rupere la temperatură scăzută de funcționare.

- utilizați pentru micșorarea pieselor și componentelor.

procedura de coacere a electrozilor de bază

fabricarea electrozilor SMAW produc electrozi cu conținut scăzut de umiditate pe măsură ce electrozii trec printr-un proces de coacere la o temperatură ridicată în timpul producției.

electrozii sunt de obicei ambalați în recipiente sigilate; recipientul trebuie păstrat în starea lor nedeschisă controlată de umiditate și depozitat în stare uscată.

odată ce recipientul este deschis, electrozii au tendința de a absorbi umezeala, iar apoi electrozii ar trebui să fie re-coapte într-un cuptor la 325 de la 35 la 25 la o oră sau 250~275 la două ore și apoi a avut loc într-un cuptor de susținere la 150 la sudori.

de obicei, electrozii pot fi re-coapte de două sau de trei ori, fără a afecta integritatea stratului de flux și performanța de sudare; cu toate acestea, producătorul electrodului va specifica numărul maxim de electrozi re-coacere.

electrozii de bază sunt sudați cu curent continuu la polul + (DC+) sau cu curent alternativ (AC).

electrozi cu baston rutil

acoperirea electrodului rutil constă din aproximativ 90% din componentele rutilului, în principal dioxid de titan (TiO2), redus la 50% în electrozii rutil din oțel carbon și carbon-mangan.

tipuri de electrozi Rutili

electrozii Rutili sunt electrozi de uz general, împărțiți în categorii pe baza grosimii stratului de electrod și a tipului de amestec de componente; principalele tipuri sunt:

tip R-transfer globular mare acoperit subțire, electrodul are o bună capacitate de punte; prin urmare, electrozii R sunt utilizați pentru sudarea tablelor.

Tip RC – sudare cu grosime medie și vâscos bun, electrodul este adecvat pentru sudarea verticală în jos.

tip RR-transfer fin acoperit cu strat gros; electrodul produce depuneri mari și suduri netede.

tipuri RB – transfer grosier de dimensiuni intermediare cu acoperire groasă, electrodul produce suduri de rezistență și rezistență mai bune decât tipurile RR, eficiență ridicată a depunerii. Acestea sunt de obicei utilizate în construcția conductelor, ingineria oțelului structural pentru umplerea îmbinărilor și sudarea rădăcinilor.

rutil electrozi proprietăți

- rutil acoperite stick electrozi arc este foarte buna si stabil.

- Arcul electrozilor cu baston rutil are un efect mai puțin oxidant; atmosfera arcului este neutră.

- electrozii Rutili produc un profil de sudură neted.

- electrozii Rutili produc un strat subțire de zgură ușor de îndepărtat.

- electrozii Rutili sunt cei mai ușor de utilizat atunci când îl comparăm cu alte tipuri de electrozi.

electrozii Rutili indică

- electrozii cu baston rutil nu pot fi coapte deoarece conțin aproximativ 10% celuloză; prin urmare, includ umiditate relativ ridicată și produc suduri cu hidrogen ridicat.

- electrozii Rutili nu sunt utilizați pentru sudarea oțelului de înaltă rezistență sau a secțiunii de oțel gros din cauza riscului de fisurare din cauza sudurilor cu hidrogen ridicat produse.

- electrozii cu baston acoperit cu rutil produc suduri cu rezistență scăzută la temperaturi scăzute.

electrozii Rutili utilizează

- electrozii cu baston rutil sunt utilizați pentru fabricarea de uz general a oțelului nealiat cu rezistență redusă.

- electrozii Rutili sunt utilizați pentru a crește rata de producție a sudării prin adăugarea de pulbere de fier la acoperire, ceea ce crește rata de depunere a metalelor.

- electrozii cu baston acoperit cu rutil sunt potriviți pentru sudarea secțiunilor subțiri de oțel.

electrozii cu baston acoperit cu rutil sunt sudați cu curent continuu la polul – (DC-), Curent continuu la polul + (DC+) sau cu curent alternativ (AC).

electrozi de lipit înveliți în celuloză

acoperirea electrodului stoc de celuloză constă în aproximativ 40% din substanțele de ardere (celuloză).

proprietățile electrozilor de celuloză

- electrozii de lipire înveliți în celuloză sunt utilizați eficient pentru sudarea verticală în jos.

- electrozii de lipire înveliți în celuloză produc o viteză mare de sudare la o viteză mare de depunere.

- acoperirea electrozilor de celuloză se rupe în timpul sudării, producând monoxid de carbon, dioxid de carbon și hidrogen care acționează ca un gaz de protecție care protejează metalul topit.

- hidrogenul format din topirea stratului de electrod produce o tensiune relativ ridicată a arcului.

- electrozii de celuloză produc o sudură de bună până la excelentă calitate pentru cusături circulare sigure (conducte).

- electrozii de celuloză produc un volum relativ mic de zgură.

electrozi de celuloză puncte de luat în considerare

- electrozii de lipire acoperite cu celuloză nu pot fi coapte în timpul fabricării sau înainte de sudare, deoarece coacerea ar distruge celuloza; prin urmare, acestea includ umiditate relativ ridicată și produc suduri cu hidrogen ridicat.

- electrozii de celuloză sunt asociați cu riscul de fisurare a hidrogenului datorită sudurilor cu hidrogen ridicat produse.

- ca măsură de control, o altă trecere de sudură pentru a urma trecerea rădăcinii electrodului de celuloză în timp ce talonul de sudură este încă fierbinte pentru a facilita evacuarea hidrogenului și a minimiza riscul fisurilor de hidrogen. A doua trecere de sudură care a fost efectuată în timp ce trecerea rădăcinii este încă fierbinte se numește (hot-pass).

- electrozii de celuloză sunt limitați în utilizare pentru sudarea oțelului de înaltă rezistență sau a secțiunii de oțel gros din cauza riscului de fisurare din cauza sudurilor cu hidrogen ridicat produse.

- electrozii cu stick acoperit cu celuloză produc suduri cu rezistență scăzută la temperaturi scăzute.

- electrozii de celuloză produc fum ridicat în timpul sudării; cu toate acestea, nu distrage atenția atunci când lucrează în spații deschise.

- un sudor cu înaltă calificare este necesar în timpul sudării în poziție verticală în jos pentru o sudură sonoră.

- trebuie utilizate surse de alimentare speciale de sudare verticală cu caracteristici de reglare a tensiunii foarte abrupte și tensiuni fără sarcină de la 80.

- îmbinarea corectă este esențială, cu alinierea corectă a marginilor plăcii și decalajul constant al rădăcinii.

electrozi de celuloză utilizează

- electrozi de lipire acoperite cu celuloză utilizate în sudarea verticală în jos la o viteză mai mare și un risc mai mic de lipsă de penetrare și lipsa de fuziune.

- electrozii de celuloză sunt cei mai potriviți electrozi pentru a efectua sudarea prin trecere a rădăcinilor la viteză mare și o bună penetrare.

- electrozii stick de celuloză sunt cunoscuți pentru sudarea conductelor rădăcină cu o bună penetrare.

- electrozii de celuloză sunt utilizați la sudarea îmbinărilor verticale și circumferențiale pe rezervoarele de stocare a uleiului.

electrozii de lipire înveliți în celuloză sunt sudați cu curent continuu la polul + (DC+) sau cu curent alternativ (AC).

Clasificarea electrozilor de sudură

diverse standarde internaționale clasifică electrozii de sudură; standardele europene și americane sunt cele mai comune standarde utilizate pentru clasificarea electrozilor. Clasificarea electrodului se bazează pe cerințele de testare identificate de standardele privind depozitele de sudură pentru a verifica dacă sudurile îndeplinesc cerințele privind proprietățile mecanice și compoziția chimică. Producătorii de electrozi tind să-și certifice electrozii conform majorității standardelor internaționale pentru o utilizare mai largă.

cele mai comune standarde internaționale care clasifică electrozii de sudură sunt:

- ISO 2560-consumabile de sudare (electrozi acoperiți pentru sudarea manuală cu arc metalic din oțeluri nealiate și cu granulație fină).

- AWS A5.1 – Specificație pentru electrozi din oțel Carbon pentru sudarea cu Arc metalic ecranat.

- AWS A5.5 – specificație pentru electrozi din oțel slab aliat pentru sudarea cu Arc metalic ecranat.

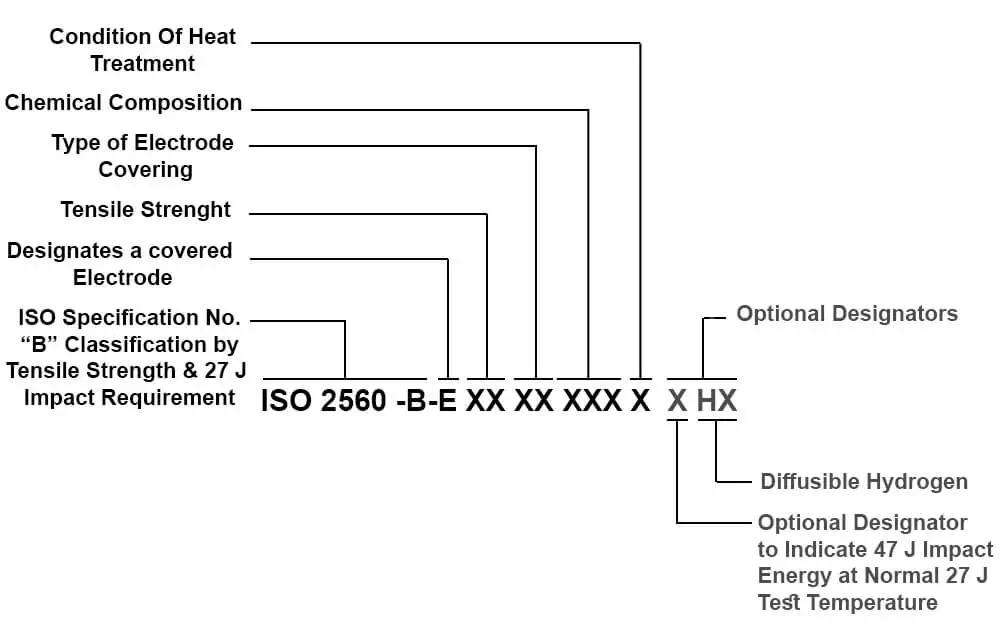

clasificarea ISO 2560

standardul ISO 2560 clasifică electrozii acoperiți pentru sudarea manuală cu arc metalic a oțelurilor nealiate și cu granulație fină; standardul este împărțit în două sisteme de clasificare, sistemul „A” și sistemul „B” după cum urmează:

- sistemul de clasificare ISO 2560 „A”: Clasificare după rezistența la curgere și energia de impact de 47 J.

- sistem de clasificare ISO 2560 „B”: Clasificare după rezistența la tracțiune și energia de impact de 27 J.

producătorul electrodului imprimă o denumire specifică pe fiecare electrod pentru a identifica proprietățile și utilizarea acestuia pe baza unuia dintre cele două sisteme de mai sus.

sistemul de clasificare ISO 2560 „a”

denumirea este împărțită în obligatoriu și opțional; în sistemul „a” denumirea obligatorie include rezistența la curgere, energia de impact, compoziția chimică și tipul de acoperire cu electrod. Opțional include conținutul de hidrogen difuzibil, poziția de sudare și recuperarea metalelor și tipul de curent.

secțiunile obligatorii trebuie identificate și imprimate pe electrozi, în timp ce secțiunile opționale nu sunt obligatorii și nu pot fi afișate pe toți electrozii.

sistemul de clasificare ISO 2560 „B”

denumirea este împărțită în obligatoriu și opțional; în sistemul „B” denumirea obligatorie include rezistența la tracțiune, tipul de acoperire a electrodului, compoziția chimică și starea tratamentului termic. Opțional include conținut de hidrogen difuzibil și energie de impact de 47 J la temperatura normală de testare de 27 J.

secțiunile obligatorii trebuie identificate și imprimate pe electrozi, în timp ce secțiunile opționale nu sunt obligatorii și nu pot fi afișate pe toți electrozii.

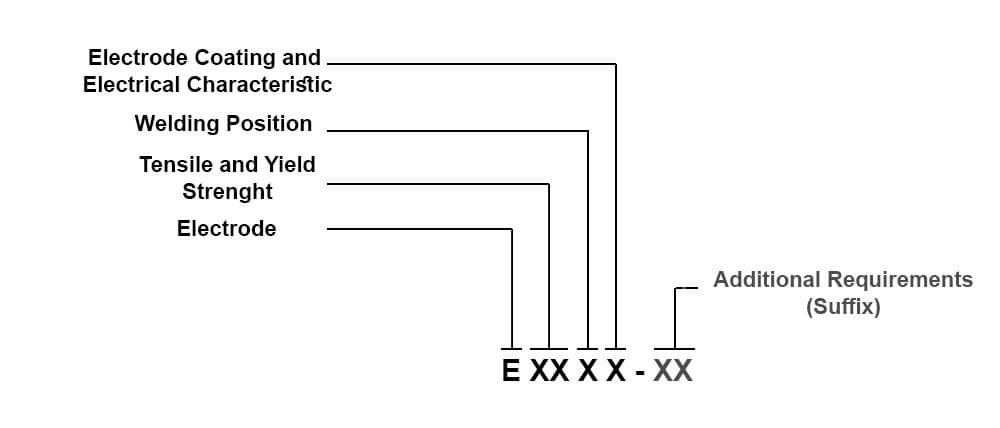

AWS a 5.1 și AWS A5.5

standardele AWS A5.1 și A5.5 clasifică electrozii din oțel carbon și electrozii din oțel slab aliat pentru sudarea cu arc metalic ecranat. Desemnarea electrodului este împărțită în obligatoriu și suplimentar; atât indicatoarele obligatorii, cât și cele suplimentare trebuie tipărite pe fiecare electrod conform cerințelor sistemului de clasificare.

fiecare cifră a denumirii electrodului este utilizată pentru a desemna o cerință specifică a standardului după cum urmează:

e – electrod

rezistență la tracțiune și randament – în PSI a metalului sudat

- E60xx – rezistență la tracțiune de 60.000 psi

- E70xx – rezistență la tracțiune de 70.000 psi

- E80xx – rezistență la tracțiune de 80.000 psi

- E90xx – rezistența la tracțiune de 90.000 PSI

- e100xx – rezistența la tracțiune de 100.000 PSI

- e110xx – rezistența la tracțiune de 110.000 psi

- e120xx – rezistența la tracțiune de 120.000 psi

poziții de sudare

- exx1x plat, orizontal, vertical (sus), deasupra capului.

- Exx2x Flat, Horizontal.

- Exx3x Flat.

- Exx4x Flat, Horizontal, Overhead, Vertical (down).

Electrode Coating

- Exxx0 – Cellulose, Sodium

- Exxx1 – Cellulose, Potassium

- Exxx2 – Rutile, Sodium

- Exxx3 – Rutile, Potassium

- Exxx4 – Rutile, Iron Powder

- Exxx5 – Low Hydrogen, Sodium

- Exxx6 – Low Hydrogen, Potassium

- Exxx7 – Iron Powder, Iron Oxide

- Exxx8 – Low Hydrogen, Iron Powder

- Exxx9 – Iron Oxide, Rutile, Potassium

Electrode Current and Penetration

- Exxx0 – DC+ (Deep Penetration)

- Exxx1 – AC/DC+ (Deep Penetration)

- Exxx2 – AC/DC- (Medium Penetration)

- Exxx3 – AC/DC+/DC- (Light Penetration)

- Exxx4 – AC/DC+/DC- (Medium Penetration)

- Exxx5 – DC+ (Medium Penetration)

- Exxx6 – AC/DC+ (Medium Penetration)

- Exxx7 – AC/DC- (Medium Penetration)

- Exxx8 – AC/DC+ (Medium Penetration)

- Exxx9 – AC/DC+/DC- (Medium Penetration)

Additional Requirements as per AWS A5.1

- (1) – înseamnă rezistență crescută pentru electrozii e7018 sau ductilitate crescută pentru electrozii e7024.

- (M) – înseamnă că electrodul îndeplinește majoritatea cerințelor militare; cerințele militare sunt de obicei o rezistență mai mare, un conținut de umiditate mai mic și limite specifice de hidrogen difuzibil pentru metalul sudat.

- (H4), (H8) sau (H16) – indică limita maximă de hidrogen difuzibil măsurată în milimetri la 100 grame (mL/100g).

- H4 înseamnă 4 ml la 100 de grame.

- H8 înseamnă 8mL la 100 de grame.

- H16 înseamnă 16mL la 100 de grame.

cerințe suplimentare conform AWS A5.5

- (A1)-Tip Aliaj de oțel: Carbon-molibden.

- (B1) / (B2) / (B2L) / (B3) / (B3L) / (B4L) / (B5) / (B6) / (B8) – aliaj de oțel Tip: crom-molibden cu procente diferite.

- (C1) / (C1L) / (C2) / (C2L) / (C3) – Tip Aliaj de oțel: oțel nichel cu procente diferite.

- (NM) – aliaj de oțel Tip: nichel-molibden.

- (D1) / (D2) / (D3) – Aliaj De Oțel Tip: Mangan-Molibden.

- (W) – oțel rezistent la intemperii.

- (G) – nu este necesară chimia.

- (M) – grad militar.

articol înrudit: un ghid pentru 6010, 6011, 6013 și 7018 tije de sudură

rata de depunere a electrozilor de sudură

rata de depunere a electrodului de sudură este rata pe care metalul topit din sudură poate fi depus exprimat în grame, kilograme sau kilograme pe oră. Calculul se bazează pe funcționarea continuă, excluzând timpul de oprire consumat în timpul introducerii unui nou electrod, zgură de curățare sau orice alte motive externe.

Inspecția electrozilor de sudură

inspecția electrozilor de sudură înainte de utilizare este esențială pentru a evita defectele de sudură care pot rezulta din utilizarea electrozilor care nu îndeplinesc cerințele; următoarele puncte sunt de obicei verificate:

Dimensiunea electrodului

diametrul și lungimea electrodului trebuie să îndeplinească cerințele de comandă, de obicei lungimea 350-450mm și diametrul electrodului 2.5-6mm; cu toate acestea, sunt disponibile alte lungimi și diametre.

starea de acoperire a electrodului

acoperirea cu Flux trebuie să se elibereze de fisuri și așchii; sârma din miez de oțel trebuie să fie concentrică, cu o grosime egală a acoperirii, iar aderența adecvată între acoperire și miezul firului este esențială.

desemnarea electrodului

desemnarea electrodului trebuie să îndeplinească cerințele proiectului de sudare și, prin urmare, este esențial să verificați dacă următoarele denumiri și să vă asigurați că corespund cerințelor de îmbinare a sudurii.

- Material: Sunt disponibile diverse materiale pentru electrozi de sudură pe baza materialului metalic de bază; electrozii vin din oțel cu conținut scăzut de carbon, oțel cu conținut ridicat de carbon, fontă, aliaje speciale etc.

- rezistență și rezistență: randamentul electrozilor, rezistența la tracțiune și rezistența variază în funcție de cerința de rezistență a îmbinării sudurii.

- compoziție chimică: compoziția chimică a metalului sudat care tinde să îmbunătățească caracteristica îmbinării sudurii.

- conținutul de pulbere de fier: conținutul de pulbere de fier în acoperire pentru a spori depunerea și productivitatea metalelor; cu toate acestea, limitează pozițiile de sudare.

- poziția de sudare: diferiți electrozi sunt utilizați pentru diferite poziții de sudare.

variabile de funcționare a electrozilor de sudură

în timpul sudării, diferite variabile afectează electrozii de sudură, iar sudorul controlează aceste variabile, variabilele sunt:

- curent (Amperaj): amperajul este determinat de dimensiunea electrodului și poziția de sudare, producătorul electrodului specifică valoarea recomandată a amperajului. Amperaj scăzut produce neregulate forma șirag de mărgele de sudură și lipsa de fuziune și de penetrare. Amperajul ridicat are ca rezultat o penetrare excesivă, o arsură, o subcotare și poate deteriora electrodul din cauza supraîncălzirii.

- lungimea arcului (tensiune): sudorul controlează lungimea arcului în timpul sudării prin menținerea distanței dintre electrodul de sudură și metalul de bază și, prin urmare, controlează tensiunea arcului, tensiunea arcului este tensiunea necesară pentru menținerea arcului în timpul sudării. Tensiunea joasă determină o penetrare slabă, includerea zgurii și un arc instabil. Tensiunea înaltă generează stropi excesive și provoacă porozitate și formă neregulată a mărgelei de sudură.

- viteza de deplasare: În funcție de efectuarea sudării prin margele de stringer sau prin țesut, lungimea depozitului de sudură de la un electrod standard se numește lungime de bătaie (ROL) și este definită în specificația procedurii de sudare (WPS). Viteza de deplasare rapidă produce șirag de mărgele de sudură îngustă, includerea zgurii și fuziune slabă și penetrare. Viteza de deplasare lentă produce formă neregulată a mărgelei de sudură, sudură excesivă depusă și tur rece.

- unghiul de deplasare: în funcție de poziția de sudare este setat unghiul electrodului. Trailing, vertical sau de conducere sunt cunoscute poziția unghiul de deplasare care afectează penetrarea sudurii și depunerea de metal.

- manipulare: tehnicile de manipulare a sudurii variază între sudori; tehnica depinde de tipul electrodului, curentul, poziția sudurii, tipul pasului de sudură (rădăcină, umplere sau capac) și designul articulației.

Raportați acest anunț

Raportați acest anunț

Tipul de curent pentru electrozii de sudură

curent continuu – electrod pozitiv (DC+)

electrodul de sudură este polul pozitiv în circuitul de sudură, iar metalul de bază este polul negativ. Căldura generată prin sudare se distribuie la două treimi pe vârful electrodului și o treime pe metalul de bază.

curent continuu – electrod negativ (DC-)

electrodul de sudură este polul negativ în circuitul de sudură, iar metalul de bază este polul pozitiv. Căldura generată prin sudare se distribuie la o treime pe vârful electrodului și două treimi pe metalul de bază.

curent alternativ (AC)

curentul alternează între electrodul de sudură și metalul de bază. Căldura generată prin sudare este distribuită în mod egal între vârful electrodului și metalul de bază.