ett bra upphängningssystem är nyckeln till alla typer av bilar, men särskilt i terrängapplikationer. Oavsett om du tar ett fordon genom en långsam krypning över stenar där hjulresor och artikulering är mycket viktigt, eller genom whoops som var vårt fall med Project Storm Trooper. Detta projekt byggs in i en prerunner som så småningom kommer att kunna slå whoops med höga hastigheter i öknen. Att skapa ett upphängningssystem som kan hantera off-road missbruk måste ligga i framkant av allas byggnad.

vi släppte redan katten ur väskan när vi visade att vår upphängning installerades på lastbilen, men hur gjorde vi det? Vi kommer att förklara vad som gick igenom våra huvuden när vi designade satsen och slutligen installerade den på lastbilen.

Var ska man börja

att ha en solid plan är lika värdefull som de material som används. Vårt centrerade på att göra en prerunner, ett fordon som är tänkt att replikera ett terrängfordon och låta lag köra kursen med creature comforts. Medan en racerbil inte har A / C, stereo eller elfönster, gör en prerunner det.

Prerunners är avsedda att replikera tävlingsfordon. De kan ha antingen i-balkar (vänster) eller A-armar (höger).

Prerunners använder A-armar eller i-balkar för att kunna skapa den typ av upphängning som behövs för att hantera öknen. Inställningen leder till en hållning som utan tvekan är igenkännlig – en bred front. Den bredare spårbredden möjliggör förbättrad dynamisk stabilitet.

vi ser det hela tiden, killarna som bara breddar framsidan och lämnar det bakre lagret. För att verkligen förbättra stabiliteten måste både fordonets främre och bakre del utvidgas, vilket kommer att hända för Storm Trooper när vi installerar våra Currie Enterprises F9-bostäder.

för vårt projekt bestämde vi oss för att öka spårbredden 4, 5 tum per sida, vilket slutade ge oss en spårbredd på 75 tum från däckens mitt. De längre kontrollarmarna möjliggjorde också ökad hjulrörelse. Vi siktade på att komma runt 17 till 20 tum hjulresor. Satsen som var på lastbilen cyklade 10 inches av resor, som fick jobbet gjort, men var inte där vi ville vara.

vi visste också att vi ville köra både stångändar och uniballs för att öka styrka och hållbarhet. Vi skulle använda Delrin bussningar för den nedre styrarmen, medan vi gick med FK stångändar för alla våra sfäriska lager och stångändar.

vi hade en chans att prata med Brian McAllister på FK Rod Ends för att prata om stångändarna och uniballs som vi använde i satsen. ”Stångändarna du valde var JMX12T, som använder en tredelad design Tillsammans med en 3/4-16 tråd, de har en 3/4-tums borrning och har PTFE-fodret.”Han fortsatte,” bollen är gjord av 52100 stål med en hård kromplatta. Kroppen och rasen är stållegering, som har värmebehandlats, förzinkats och kromatbehandlats.”

uniballs vi gick med består av liknande material. ”Det sfäriska lagret du gick med var WSSX16T. det är ett brett, rostfritt, värmebehandlat sfäriskt lager,” förklarade McAllister. ”Lagret har en 1-tums borrning och 2.125-tums ytterdiameter med PTFE liner. bollen är 440 rostfritt stål och värmebehandlas, medan loppet är 17-4 PH rostfritt stål, som också värmebehandlas.”

vi använde PTFE-fodrade stångändar på både våra övre kontrollarmar och vår styrning. På bilden ovan är våra maskinbearbetade 6061 T6 aircraft grade aluminium dragstänger.

”PTFE-fodret i lagren håller bollen ren från skräp,” sa McAllister. ”Fodret fungerar som en smörjare och en torkare för bollen när den rör sig.”Från första hand erfarenhet, vi vet att använda billiga, knock-off rod ändar kan komma tillbaka för att hemsöka dig på värsta möjliga tid.

kvaliteten på de produkter vi skulle para med vår tillverkning skulle ge oss en mindre sak att oroa oss för när vi flyger genom whoops i öknen. Allt vi hade kvar att göra var att dra ut metallen och börja arbeta.

metallurgi & svetsning

ett fordon är bara lika stark som de material som används för att skapa den, och ännu viktigare med att skapa komponenter som kommer att se extrema missbruk off-road. Med alla villkor som flyter runt på nätet, Vi kommer att bryta ner grunderna i vad du behöver veta innan du går ner till den lokala metallförsörjningsgården.

de två största namnen som kastas runt är mjukt stål och kromoly. Var och en har sina fördelar och en prislapp att följa med den. Chromoly kommer att bli den dyraste av de två, men erbjuder också mest styrka med en lättare vikt. De ökade fördelarna kommer till ett högre pris som kan vara dubbelt så mycket som kostnaden för mjukt stål.

att veta rätt sätt att använda de valda materialen kommer att se till att du inte bryter något i sanddynerna.

mjukt stål används mer för att hålla kostnaderna nere, men också på grund av sitt breda användningsområde. Det kan lätt hittas på alla lokala metallförsörjningsgårdar och i ett brett spektrum av tjocklekar. Mjukt stål kan vara TIG-eller mig-svetsat, medan chomoly måste vara TIG-svetsat. När chromoly är mig svetsade det äventyrar metallegenskaperna och kommer inte att passera en inspektion under de flesta sanktions organ.

när det gäller det måste du välja ett material som passar slutmålet för fordonet samt vad som passar i budgeten. För mer detaljerad information om egenskaperna hos olika typer av metall, kolla in vår fullständiga metallurgi 101-artikel.

att använda material av högsta kvalitet kan innebära en starkare produkt, men det beror också på svetsen. Det finns en enorm skillnad mellan mig och TIG-svetsning. Tid, förberedelse och kostnadsfaktor i varje såväl som tiden för material som används.

TIG-svetsning är den föredragna svetsstilen för terränglag. Den har en låg avsättningshastighet som avser mängden tillsatsmetall smält in i svetsfogen. TIG-svetsning är starkare och användaren kan styra mängden värme som går in i svetsen.

vilken typ av svetsning som används på ett projekt beror på vissa faktorer och skillnaden mellan mig (vänster) och TIG (höger) bör vara känd innan du börjar.

MIG-svetsning används ofta i terränggemenskapen och är vanligtvis den form av svetsning som de flesta kommer igång med. Det kan svetsas snabbare än TIG, men har en hög avsättningshastighet. MIG-svetsning har också möjlighet att svetsas gaslös med hjälp av en flusskärnad tråd.

slutmålet måste fastställas innan ett sådant projekt startas. Att känna till budgeten för byggnaden och vilken typ av material som används kommer att motivera vilken typ av svetsning som behöver göras. När materialen och typen av svetsning har tagits fram kan suspensionens utformning börja.

skapa ett konstverk

nu när vi hade en plan och visste vilken riktning vi skulle, var det dags att skjuta upp vår Miller Millermatic 252 svetsare och börja arbeta. Det finns en bra investering i de verktyg som behövs för att göra detta korrekt: Kvarn, plasmafackla, fingerbroms, svetsare, borrpress och varje förbrukningsvara att följa med dem.

med hjälp av vår Millermatic 252 kunde vi komma igenom svetsning av vår upphängning utan problem.

att ha tillgång till ett plasmabord gjorde vårt jobb mycket enklare. Vi var tvungna att spendera timmar framför en dator i CAD och dra ut varje platta, revben och flik, men i slutändan skulle det spara oss otaliga timmar att inte behöva klippa allt för hand.

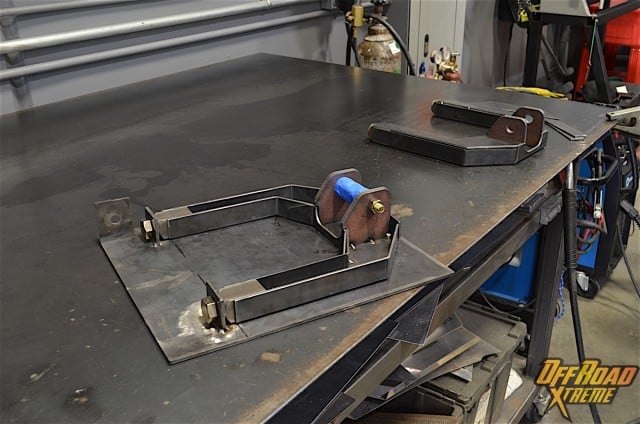

allt ser ut som stora pusselbitar tidigt. Så här ser en av våra nedre kontrollarmar ut.

varje off-road rigg kommer att ha en annan uppsättning mätningar. Varje del av vårt kit gjordes speciellt för lastbilen; vi kommer inte att tråka ut dig med exakta mätningar, böjningsgrader eller vinklar eftersom det bara gäller detta fordon.

material som behövs

- stålplåt med olika tjocklekar

- slangar, om de inte skapar boxade armar

- stångändar

- svetsade in bungar

- Uniballs och koppar

- feljusteringar

- muttrar och bultar

när vi gjorde mallarna för upphängningen, om vi behövde en platta för att vara en tum längre, behövde vi bara ändra CAD-ritningen och låta plasmabordet göra jobbet för oss. När bordet klippte delen för oss, det var en snabb torka ner med kvarnen och trådhjulet för att slå av kvarvarande slagg innan den var redo att placeras i jiggen.

att skapa en jigg är ett måste. Det borde inte ens ifrågasättas. Det är något som gör att delarna kan hålla sig raka och kunna reproduceras. Jiggen höll allt på plats medan delarna gjordes. För oss var vi tvungna att skapa tre jiggar – en för spindeln, en för den övre kontrollarmen och en för den nedre kontrollarmen. Alla dessa baserades på den ursprungliga geometrin för att se till att vi inte skulle ha några problem när vi cyklade.

att skapa en jigg säkerställer att vi kan replikera delarna. För några av våra delar var de desamma på både förar-och passagerarsidan. Jiggen skulle se till att de skulle vara desamma.

beväpnad med en mall för bitarna kunde vi håna upp den på en del av den främre ramen vi fick från en lokal skräpgård. Vi visste nu att allt skulle fungera utan att behöva ta isär vår lastbil. När allt var klart var det dags att skära delarna och svetsa dem alla tillsammans.

allt – inuti, utanför, revben – måste svetsas för att se till att delarna tål det missbruk vi skulle ge dem. Vi fick i genomsnitt en timmes svetsning per komponent, vilket uppgick till cirka sex timmars svetsning.

varje del av våra kontrollarmar måste svetsas – Inuti, utanför, revben och flikar. De behövde alla en pärla.

bit för bit skapade vi långsamt vårt eget upphängningssats. Känslan av tillfredsställelse, när satsen var klar, var något vi inte kan beskriva. Att inse att vi byggde satsen och kunde äga det faktum att vi gjorde det var något i sig.

Installation

när allt smutsigt arbete var klart och metallspånen dammades av var det dags att installera mästerverket. Vi täckte detta noggrant i en tidigare artikel, men det här är verkligen en tid att luta sig tillbaka och förundras över ditt mästerverk.

i slutet av en långhelg kunde vi få satsen installerad. Kolla in hela artikeln om hur installationen gick och allt vi behövde göra för att få resten av satsen installerad.

detta är definitivt ett projekt som bör överlåtas till proffs, eller någon som vet vad de gör. Att göra det dåligt kan leda till allvarlig skada eller dödsfall.

se till att de bästa materialen används, svetsarna är på punkt och upphängningen är byggd för den typ av terräng som fordonet kommer att se. De högre prissatta satserna på marknaden använder chromoly-plattan och är TIG-svetsade. För människor som är budgetinriktade finns det gott om kit som kan köpas som är starka och mig-svetsade, om uppgiften att skapa din egen är skrämmande.

vilken typ av projekt har du tagit på eller lämnat till proffsen nyligen? Låt oss veta i kommentarerna nedan!

oroa dig inte, vi vet att baksidan inte är så bred, men det kommer att förändras när vi installerar våra Currie Enterprise-bostäder.