um bom sistema de suspensão é fundamental em qualquer tipo de automóvel, mas especialmente em aplicações off-road. Seja levando um veículo através de um rastejamento Lento sobre rochas onde o curso da roda e articulação é muito importante, ou através dos gritos que foi o nosso caso com o Project Storm Trooper. Este projeto está sendo construído em um prerunner que acabará por ser capaz de bater whoops em altas velocidades no deserto. Criar um sistema de suspensão que possa lidar com o abuso off-road precisa estar na vanguarda da construção de todos.

já deixamos o gato sair da bolsa quando mostramos nossa suspensão sendo instalada no caminhão, mas como fizemos isso? Explicaremos o que passou por nossas cabeças ao projetar o kit e, finalmente, instalá-lo no caminhão.

por onde começar

ter um plano sólido é tão valioso quanto os materiais que estão sendo usados. O nosso centrou-se em fazer um prerunner, um veículo que deve replicar um veículo de corrida off-road e permitir que as equipes executem o percurso com conforto. Embora um caminhão de corrida não tenha janelas A/C, estéreo ou elétricas, um prerunner tem.

Prerunners são destinados a replicar veículos de corrida. Eles podem ter vigas I (esquerda) ou braços A (direita).

os pré-iniciadores usam braços A ou vigas I para criar o tipo de curso de suspensão necessário para lidar com o deserto. A configuração leva a uma postura que é, sem dúvida, reconhecível – um front-end amplo. A largura mais larga da trilha permite a estabilidade dinâmica melhorada.

vemos isso o tempo todo, os caras que só alargam a frente e deixam o estoque traseiro. Para realmente melhorar a estabilidade, tanto a frente quanto a traseira do veículo precisam ser ampliadas, o que acontecerá para o Storm Trooper quando instalarmos nosso alojamento Currie Enterprises F9.

para o nosso projeto, decidimos aumentar a largura da pista 4,5 polegadas por lado, o que acabou nos dando uma largura da pista de 75 polegadas do centro dos pneus. Os braços de controle mais longos permitiram o aumento do deslocamento das rodas também. Estávamos com o objetivo de obter cerca de 17 a 20 polegadas de curso da roda. O kit que estava no caminhão pedalou 10 polegadas de viagem, o que fez o trabalho, mas não estava onde queríamos estar.

também sabíamos que queríamos executar ambas as extremidades da haste e unibballs para aumentar a resistência e durabilidade. Nós usaríamos buchas de Delrin para o braço de controle inferior, enquanto nós fomos com as extremidades da haste de FK para todos nossos rolamentos esféricos e extremidades da haste.

tivemos a chance de falar com Brian McAllister na FK Rod Ends para falar sobre as extremidades da haste e Uniball que usamos no kit. “As extremidades da haste que você selecionou foram o JMX12T, que usa um design de três peças junto com uma rosca 3/4-16, Eles têm um furo de 3/4 de polegada e têm o forro PTFE.”Ele continuou:” a bola é feita de aço 52100 com uma placa cromada dura. O corpo e a raça são Liga de aço, que foi tratada termicamente, zincada e cromada tratada.”

os uniballs com os quais fomos são feitos de materiais semelhantes. “O rolamento esférico com o qual você foi foi foi o wssx16t. é um rolamento esférico largo, inoxidável e tratado termicamente”, explicou McAllister. “O rolamento tem um furo de 1 polegada e 2.Diâmetro exterior de 125 polegadas com o forro de PTFE. a bola é de aço inoxidável 440 e é tratada termicamente, enquanto a corrida é de aço inoxidável 17-4 PH, que também é tratada termicamente.”

nós usamos as extremidades PTFE-alinhadas da haste em nossos braços de controle superiores e em nossa direção. Na foto acima estão nossos tirantes de alumínio usinados da categoria dos aviões 6061 T6.

“o revestimento de PTFE nos rolamentos mantém a bola limpa de detritos”, disse McAllister. “O forro funciona como um lubrificador e um limpador para a bola quando se move.”A partir da experiência em primeira mão, sabemos que o uso de barato, knock-off extremidades da haste pode voltar para assombrá-lo no pior momento possível.

a qualidade dos produtos que estaríamos acasalando com nossa fabricação nos daria uma coisa a menos com que nos preocupar enquanto voávamos pelos gritos no deserto. Tudo o que tínhamos a fazer era arrastar o metal e começar a trabalhar.

Metalurgia & Soldagem

Um veículo só é tão forte como os materiais utilizados na criação, e mais importante ainda, com a criação de componentes que vão ver o abuso extremo off-road. Com todos os Termos que flutuam on-line, Vamos quebrar o básico do que você precisa saber antes de descer para o pátio de fornecimento de metal local.

os dois maiores nomes lançados são aço suave e cromoly. Cada um tem suas vantagens e um preço para acompanhá-lo. Chromoly vai ser o mais caro dos dois, mas também oferece mais força com um peso mais leve. Os benefícios aumentados vêm a um preço mais alto que pode ser o dobro do custo do aço suave.

saber a maneira correta de usar os materiais selecionados garantirá que você não quebre nada nas dunas.

o aço suave é usado mais para manter os custos baixos, mas também por causa de sua ampla gama de usos. Pode facilmente ser encontrado em todas as jardas locais da fonte do metal e em uma vasta gama de espessuras. O aço suave pode ser soldado TIG ou MIG, enquanto o chomoly precisa ser soldado TIG. Quando chromoly é MIG soldado compromete as propriedades do metal e não passará uma inspeção sob a maioria de corpos sancionando.

quando se trata disso, você precisa selecionar um material que se encaixe na meta final do veículo, bem como no que caberá no orçamento. Para obter informações mais detalhadas sobre as propriedades de diferentes tipos de metal, confira nosso artigo completo sobre Metalurgia 101.

usar materiais da mais alta qualidade pode significar um produto mais forte, mas isso também depende da solda. Há uma enorme diferença entre a soldagem MIG e TIG. Tempo, preparação e fator de custo em cada um, bem como o tempo de Uso do material.

a soldagem TIG é o estilo de soldagem preferido das equipes de corrida off-road. Tem uma baixa taxa de deposição que se refere à quantidade de metal de enchimento derretido na Junta de solda. A soldagem TIG é mais forte e o usuário pode controlar a quantidade de calor que entra na solda.

O tipo de solda utilizada em um projeto depende de alguns fatores, e a diferença entre MIG (esquerda) e TIG (direito) deve ser conhecida antes de começar.

a soldagem MIG é amplamente utilizada na comunidade off-road e geralmente é a forma de soldagem com a qual a maioria das pessoas começa. É pode ser soldado mais rapidamente do que o TIG, mas tem uma taxa de Depósito alta. A soldagem MIG também tem a opção de ser soldada sem gás com o uso de um fio com núcleo de fluxo.

o objetivo final precisa ser estabelecido antes de iniciar um projeto como este. Conhecer o orçamento para a construção e o tipo de materiais que estão sendo usados justificará o tipo de soldagem que precisa ser feita. Uma vez que os materiais e o tipo de soldagem foram descobertos, o design da suspensão pode começar.

Criação de Uma Obra De Arte

Agora que tínhamos um plano, e sabia a direção que estávamos indo, foi a vez ao fogo até a nossa Miller Millermatic 252 soldador e começar a trabalhar. Há uma boa quantidade de investimento nas ferramentas necessárias para fazer isso corretamente: moedor, tocha de plasma, freio de dedo, soldador, prensa de perfuração e todos os consumíveis para acompanhá-los.

com a ajuda do nosso Millermatic 252, conseguimos soldar nossa suspensão sem problemas.

ter acesso a uma tabela de plasma tornou nosso trabalho muito mais fácil. Tivemos que passar horas na frente de um computador em CAD desenhando cada placa, costela e Aba, mas no final, isso nos salvaria incontáveis horas sem ter que cortar tudo à mão.

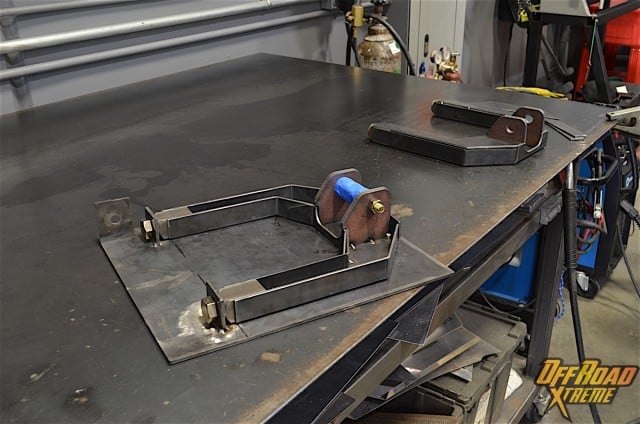

tudo parece grandes peças de quebra-cabeça no início. É assim que um de nossos conjuntos de placas de braço de controle inferior se parece.

cada plataforma off-road terá um conjunto diferente de medições. Cada peça do nosso kit foi feita especificamente para o caminhão; não vamos aborrecê-lo com medições exatas, graus de curvatura ou ângulos, porque isso só se aplica a este veículo.

Materiais Necessários

- placa de Aço de diferentes espessuras

- Tubulação, se não criar embalado braços

- Haste termina

- Solda-em batoques

- Uniballs e copos

- Desalinhamentos

- Porcas e parafusos

Quando estávamos fazendo os modelos para a suspensão, se precisávamos de uma placa para ser uma polegada a mais, tudo o que precisamos fazer foi alterar o desenho do CAD e deixar o plasma tabela de fazer o trabalho para nós. Depois que a mesa cortou a peça para nós, foi uma limpeza rápida com o moedor e a roda de arame para derrubar qualquer escória restante antes de estar pronta para ser colocada no gabarito.

criar um gabarito é uma obrigação. Nem deveria ser questionado. É algo que permitirá que as peças permaneçam retas e possam ser reproduzidas. O gabarito manteve tudo no lugar enquanto as peças estavam sendo feitas. Para nós, tivemos que criar três gabaritos – um para o fuso, um para o braço de controle superior e outro para o braço de controle inferior. Tudo isso foi baseado na geometria original para garantir que não teríamos problemas ao pedalar.

criar um gabarito garante que possamos replicar as peças. Para algumas de nossas peças, elas eram as mesmas no lado do motorista e do passageiro. O gabarito garantiria que eles seriam os mesmos.

armado com um modelo para as peças, fomos capazes de simulá-lo em uma parte da estrutura frontal que recebemos de um ferro-velho local. Agora sabíamos que tudo funcionaria sem ter que desmontar nosso caminhão. Depois que tudo foi finalizado, era hora de cortar as peças e soldá-las todas juntas.

tudo – dentro, fora, costelas-teve que ser soldado para garantir que as peças pudessem suportar o abuso que estaríamos dando a elas. A média é de uma hora de soldagem por componente, o que equivale a aproximadamente seis horas de soldagem.

cada parte de nossos braços de controle tinha que ser soldada-dentro, fora, costelas e abas. Todos eles precisavam de uma conta.

peça por peça, estávamos lentamente criando nosso próprio kit de suspensão. A sensação de satisfação, uma vez que o kit estava completo, era algo que não podemos descrever. Percebendo que construímos o kit e poderíamos possuir o fato de que o fizemos, era algo em si.

Instalação

uma Vez que todo o trabalho sujo era feito, e as lascas de metal eram espanado estava na hora de instalar a obra-prima. Nós cobrimos isso completamente em um artigo anterior, mas este é realmente um momento para sentar e se maravilhar com sua obra-prima.

no final de um longo fim de semana, conseguimos instalar o kit. Confira o artigo completo sobre como foi a instalação e tudo o que tivemos que fazer para instalar o restante do kit.

este é definitivamente um projeto que deve ser deixado para os profissionais, ou alguém que sabe o que está fazendo. Fazê-lo mal pode resultar em ferimentos graves ou morte.

certifique-se de que os melhores materiais são usados, as soldas estão no ponto e a suspensão é construída para o tipo de Off-Road que o veículo verá. Os jogos mais caros no mercado utilizam a placa de chromoly e são TIG soldado. Para as pessoas que são orçamento-minded, há uma abundância de kits que podem ser comprados que são fortes e MIG soldado, se a tarefa de criar o seu próprio é assustador.

que tipo de projetos você assumiu ou deixou para os profissionais recentemente? Deixe-nos saber nos comentários abaixo!

não se preocupe, sabemos que a parte traseira não é tão ampla, mas isso mudará quando instalarmos nosso alojamento Currie Enterprise.