elektrody spawalnicze do ekranowanego spawania łukowego (SMAW) lub ręcznego spawania łukowego (MMA), jak wiadomo, składają się z drutu rdzeniowego pokrytego tak zwaną powłoką topnikową. Drut jest wykonany ze stali niskiej jakości, a właściwości osadzonego metalu są następnie wzmacniane przez dodatki uszlachetniające zawarte w powłoce topnika.

elektrody spawalnicze powłoka topnika

powłoka topnika zawiera elementy metalowe i niemetalowe, które są dodawane w celu zwiększenia specyficznych właściwości spoiny. Powłoka topnika odgrywa istotną rolę w stabilizacji łuku, wytwarza gaz osłonowy, który chroni łuk spawalniczy i stopiony metal przed zanieczyszczeniem powietrzem, wytwarza żużel, który chroni metal spoiny, kontroluje zawartość wodoru, udoskonala metal spoiny, dodaje niezbędne elementy stopowe w oparciu o wymagania aplikacji spawalniczej i pomaga w zapłonie łuku.

na przykład mangan dodany do powłoki topnika jako składnik, który poprawia wytrzymałość i wytrzymałość metalu spoiny; poza tym krzem dodany jako element odtleniający, który współdziała ze stopionym metalem spoiny i tworzy krzemionkę tlenkową, która usuwa tlen z metalu spoiny.

proszek metalowy jest dodawany do elektrod spawalniczych wytwarzających to, co nazywamy metalowymi elektrodami proszkowymi. Metalowe elektrody proszkowe mogą obsługiwać wyższy poziom prądu spawania. Dlatego daje wyższą szybkość osadzania metalu w porównaniu z elektrodą niezawierającą proszku żelaza. Zwiększa się szybkość osadzania metalu, ale jednocześnie zmniejsza się siła łuku, co zmniejsza penetrację kulki.

metalowe elektrody proszkowe zwiększają szybkość osadzania metalu do 140%; jednak użycie metalowych elektrod proszkowych jest ograniczone do płaskich, poziomych i pionowych pozycji spawania.

elektrody SMAW grupują

, ponieważ powłoka topnika poprawia właściwości, a tym samym charakterystykę spoiny metalowej. Elektrody SMAW są pogrupowane w oparciu o rodzaj powłoki topnikowej w trzy grupy; główne trzy grupy to:

- podstawowe.

- Rutyl.

każdy rodzaj powłoki topnikowej ma pewne elementy metaliczne i niemetaliczne, które znacząco wpływają na właściwości spoiny.

podstawowe elektrody elektrodowe powlekane

podstawowa powłoka elektrody składa się z około 80% podstawowych składników, głównie węglanu wapnia (CaCO3) i fluorytu wapnia (CaF2).

podstawowe właściwości elektrod

- łuk podstawowych elektrod powlekanych zawiera niewiele tlenu; dlatego wypalanie pierwiastków stopowych jest niskie.

- wysoka energia uderzenia spoiny elektrod podstawowych, szczególnie w niskich temperaturach.

- elektrody z powłoką podstawową wytwarzają bardzo wydłużone spawanie przy niskiej granicy plastyczności metalu spoiny.

- Wysoka czystość metalurgiczna spawania, która zmniejsza ryzyko pękania na gorąco.

- mniejsza ilość wodoru, co zmniejsza ryzyko pękania na zimno.

- podstawowy powlekany żużel elektrodowy reaguje z metalowymi zanieczyszczeniami, takimi jak siarka i fosfor, co poprawia właściwości spoin.

- podstawowe powlekane elektrody stick zapewniają czysty metal spoiny, co poprawia właściwości mechaniczne, zwłaszcza wytrzymałość.

podstawowe elektrody punkty do rozważenia

- spawacz powinien utrzymywać krótki łuk podczas spawania, aby uniknąć porowatości spawania.

- podstawowe elektrody powlekane żużel jest gruby i lepki; stąd wysokie umiejętności spawacza są niezbędne do wytwarzania spoin bez wtrąceń żużla.

- usuwanie żużla jest trudniejsze w przypadku podstawowych elektrod, ponieważ profil spoiny jest wypukły w swoim kształcie.

- elektrody z powłoką podstawową wymagają pieczenia, aby zminimalizować zawartość wilgoci w powłoce podstawowej, aby mieć niski poziom wodoru w spawanym metalu.

podstawowe elektrody używają

- do sztywnych konstrukcji, które wymagają spawania o wysokiej rozciągliwości i niskiej granicy plastyczności spoiny.

- Użyj do spawania różnych gatunków stali, w tym stali o wyższej wytrzymałości.

- Użyj do spawania zanieczyszczonej stali i stali o wysokiej zawartości siarki i fosforu, których podstawowe elektrody przenoszą wszystkie zanieczyszczenia do żużla.

- Użyj do zastosowań spawalniczych, które wymagają wysokiej odporności na pękanie w niskiej temperaturze roboczej.

- Użyj do obkurczania części i komponentów.

Podstawowa procedura pieczenia elektrod

produkcja elektrody SMAW wytwarzają elektrody o niskiej zawartości wilgoci, gdy elektrody przechodzą przez proces pieczenia w wysokiej temperaturze podczas produkcji.

elektrody są zwykle pakowane w szczelne pojemniki; pojemnik powinien być przechowywany w nieotwartym stanie kontrolowanym wilgocią i przechowywany w stanie suchym.

po otwarciu pojemnika elektrody mają tendencję do wchłaniania wilgoci, a następnie elektrody powinny być ponownie pieczone w piekarniku w temperaturze 325ºC±25°C przez jedną godzinę lub 250~275ºc przez dwie godziny, a następnie trzymane w piecu do trzymania w temperaturze 150ºC, zanim zostaną wydane w kołczanach do piekarnika.spawaczy.

Zwykle elektrody można ponownie wypalać dwa lub trzy razy bez wpływu na integralność powłoki topnika i wydajność spawania; producent elektrody określi jednak maksymalną liczbę elektrod do ponownego wypalania.

elektrody z powłoką podstawową są spawane prądem stałym na biegunie + (DC+) lub prądem zmiennym (AC).

elektrody rutylowe powlekane

powłoka elektrody rutylowej składa się z około 90% elementów rutylowych, głównie dwutlenku tytanu (TiO2), zredukowanego do 50% w elektrodach rutylowych ze stali węglowej i węglowo-manganowej.

rodzaje elektrod rutylowych

elektrody rutylowe są elektrodami uniwersalnymi, podzielonymi na kategorie w oparciu o grubość powłoki elektrody i typ mieszanki komponentów; główne typy to:

Typ R – cienko powlekany duży transfer kulisty, elektroda ma dobrą zdolność mostkowania; dlatego elektrody R są używane do spawania blach.

typ RC-spawanie o średniej grubości i dobra lepkość, elektroda jest odpowiednia do spawania pionowego w dół.

Typ RR-gruby powlekany drobno opadający transfer; elektroda wytwarza wysokie osadzanie i gładkie spoiny.

typy RB-gruby powlekany średni transfer Gruboziarnisty, elektroda zapewnia dobrą wytrzymałość i wytrzymałość spoin lepiej niż typy RR, wysoką wydajność osadzania. Są one zwykle stosowane w budowie rurociągów, inżynierii stali konstrukcyjnej do wypełniania połączeń i spawania korzeniowego.

właściwości elektrod rutylowych

- łuk elektrod rutylowych jest bardzo gładki i stabilny.

- łuk elektrodowy pokryty Rutylem ma mniej utleniający efekt; atmosfera łuku jest neutralna.

- elektrody rutylowe wytwarzają gładki profil spoiny.

- elektrody rutylowe wytwarzają cienką warstwę żużla, którą można łatwo usunąć.

- elektrody rutylowe są najłatwiejsze w użyciu przy porównywaniu z innymi typami elektrod.

elektrody rutylowe punkty do rozważenia

- elektrody rutylowe nie mogą być pieczone, ponieważ zawierają około 10% celulozy; dlatego zawierają stosunkowo wysoką wilgotność i wytwarzają wysokie spoiny wodorowe.

- elektrody rutylowe nie są używane do spawania stali o wysokiej wytrzymałości lub grubych profili stalowych ze względu na ryzyko pękania z powodu wytwarzanych wysokich spoin wodorowych.

- elektrody z rutylem wytwarzają spoiny o niskiej wytrzymałości w niskich temperaturach.

zastosowania elektrod rutylowych

- elektrody rutylowe są stosowane do ogólnego przeznaczenia do produkcji stali niestopowej o niskiej wytrzymałości.

- elektrody rutylowe są stosowane w celu zwiększenia szybkości produkcji spawania poprzez dodanie proszku żelaza do powłoki, co zwiększa szybkość osadzania metalu.

- elektrody stick powlekane Rutylem nadają się do spawania cienkich profili stalowych.

elektrody stick powlekane Rutylem są spawane prądem stałym na biegunie – (DC-), prądem stałym na biegunie + (DC+) lub prądem zmiennym (AC).

elektrody Stick pokryte celulozą

powłoka elektrody z celulozy składa się z około 40% substancji spalających (celulozy).

właściwości elektrod celulozowych

- elektrody z powłoką celulozową są skutecznie stosowane do spawania pionowego w dół.

- elektrody z powłoką celulozową wytwarzają wysoką prędkość spawania przy wysokiej szybkości osadzania.

- powłoka elektrody celulozowej pęka podczas spawania, wytwarzając tlenek węgla, dwutlenek węgla i wodór, które działają jako gaz osłonowy chroniący stopiony metal.

- uformowany wodór z topienia powłoki elektrody wytwarza stosunkowo wysokie napięcie łuku.

- elektrody celulozowe wytwarzają dobrą do doskonałej jakości spawanie dla bezpiecznych okrągłych szwów (rurociągów).

- elektrody celulozowe wytwarzają stosunkowo niewielką ilość żużla.

elektrody celulozowe punkty do rozważenia

- elektrody pokryte celulozą nie mogą być pieczone podczas produkcji lub przed spawaniem, ponieważ pieczenie zniszczyłoby celulozę; dlatego zawierają stosunkowo wysoką wilgotność i wytwarzają wysokie spoiny wodorowe.

- elektrody celulozowe są związane z ryzykiem pękania wodorowego ze względu na wytwarzane wysokie spoiny wodorowe.

- jako środek kontrolny, inny przebieg spoiny, aby podążać za korzeniem elektrody celulozowej, podczas gdy stopka spoiny jest nadal gorąca, aby ułatwić ucieczkę wodoru i zminimalizować ryzyko pęknięć wodorowych. Drugie przejście spawalnicze, które zostało przeprowadzone, gdy przejście korzeniowe jest jeszcze gorące, nazywa się (hot-pass).

- elektrody celulozowe są ograniczone w użyciu do spawania stali o wysokiej wytrzymałości lub grubych profili stalowych ze względu na ryzyko pękania z powodu wytwarzanych wysokich spoin wodorowych.

- elektrody z powłoką celulozową wytwarzają spoiny o niskiej wytrzymałości w niskich temperaturach.

- elektrody celulozowe wytwarzają wysoki dym podczas spawania, jednak nie rozpraszają uwagi podczas pracy w otwartych przestrzeniach.

- podczas spawania w pozycji pionowej wymagany jest wysoko wykwalifikowany spawacz, aby uzyskać solidną spoinę.

- należy zastosować specjalne zasilacze do spawania pionowego o bardzo stromej charakterystyce regulacji napięcia i napięciach bez obciążenia ≥ 80.

- prawidłowe dopasowanie jest niezbędne, przy odpowiednim wyrównaniu krawędzi płyty i stałej szczelinie korzeniowej.

elektrody celulozowe wykorzystuje

- elektrody celulozowe powlekane stosowane w spawaniu pionowym w dół z większą prędkością i mniejszym ryzykiem braku penetracji i braku fuzji.

- elektrody celulozowe są najbardziej odpowiednimi elektrodami do wykonywania spawania korzeniowego z dużą prędkością i dobrą penetracją.

- elektrody celulozowe są znane ze spawania rurociągów z dobrą penetracją.

- elektrody celulozowe są stosowane do spawania połączeń pionowych i obwodowych w zbiornikach oleju.

elektrody stick powlekane celulozą są spawane prądem stałym na biegunie + (DC+) lub prądem zmiennym (AC).

Klasyfikacja elektrod spawalniczych

różne międzynarodowe standardy klasyfikują elektrody spawalnicze; normy europejskie i amerykańskie są najczęstszymi normami stosowanymi do klasyfikacji elektrod. Klasyfikacja elektrod opiera się na wymaganiach badawczych określonych przez normy dotyczące osadów spoin w celu sprawdzenia, czy spoiny spełniają wymagania dotyczące właściwości mechanicznych i składu chemicznego. Producenci elektrod mają tendencję do certyfikowania swoich elektrod według większości międzynarodowych standardów dla szerszego zastosowania.

najczęstszymi międzynarodowymi standardami klasyfikującymi elektrody spawalnicze są:

- ISO 2560-Materiały spawalnicze (Elektrody pokryte do ręcznego spawania łukowego stali niestopowych i drobnoziarnistych).

- AWS A5. 1-Specyfikacja elektrod ze stali węglowej do ekranowanego spawania łukowego.

- AWS A5. 5-Specyfikacja elektrod ze stali niskostopowej do spawania łukowego w osłonie metalu.

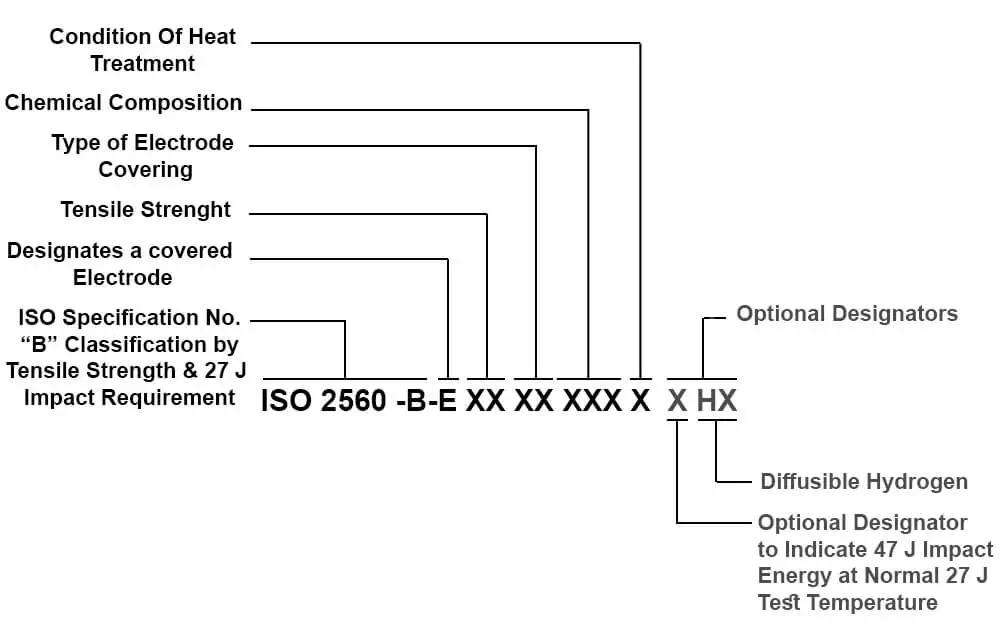

Klasyfikacja ISO 2560

norma ISO 2560 klasyfikuje elektrody pokryte do ręcznego spawania łukowego stali niestopowych i drobnoziarnistych; norma jest podzielona na dwa systemy klasyfikacji, System „A” i System „B” w następujący sposób:

- system klasyfikacji ISO 2560 „a”: klasyfikacja według granicy plastyczności i energii uderzenia 47 J.

- system klasyfikacji ISO 2560 „B”: klasyfikacja według wytrzymałości na rozciąganie i energii uderzenia 27 J.

producent elektrod drukuje specjalne oznaczenie na każdej elektrodzie, aby określić jej właściwości i zastosowanie w oparciu o jeden z dwóch powyższych systemów.

system klasyfikacji ISO 2560 ” a „

oznaczenie jest podzielone na obowiązkowe i opcjonalne; w systemie” a ” oznaczenie obowiązkowe obejmuje granicę plastyczności, energię uderzenia, skład chemiczny i rodzaj powłoki elektrodowej. Opcjonalnie obejmuje dyfuzyjną zawartość wodoru, pozycję spawania i odzyskiwanie metalu oraz rodzaj prądu.

sekcje obowiązkowe muszą być oznaczone i wydrukowane na elektrodach, podczas gdy sekcje opcjonalne nie są obowiązkowe i nie mogą być pokazane na wszystkich elektrodach.

system klasyfikacji ISO 2560 „B”

oznaczenie dzieli się na obowiązkowe i opcjonalne; w systemie „B” oznaczenie obowiązkowe obejmuje wytrzymałość na rozciąganie, rodzaj powłoki elektrodowej, skład chemiczny i warunki obróbki cieplnej. Opcja obejmuje dyfuzyjną zawartość wodoru i energię uderzenia 47 J w normalnej temperaturze badania 27 J.

sekcje obowiązkowe muszą być oznaczone i wydrukowane na elektrodach, podczas gdy sekcje opcjonalne nie są obowiązkowe i nie mogą być pokazane na wszystkich elektrodach.

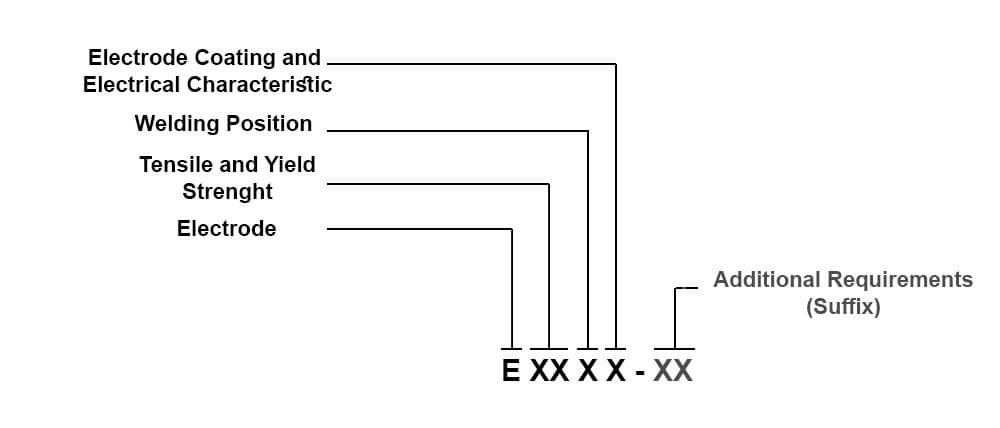

AWS a 5.1 i AWS A5.5

normy AWS A5.1 i a5.5 klasyfikują elektrody ze stali węglowej i elektrody ze stali niskostopowej do ekranowanego spawania łukowego metali. Oznaczenie elektrody dzieli się na obowiązkowe i uzupełniające; zarówno obowiązkowe, jak i dodatkowe oznaczenia muszą być wydrukowane na każdej elektrodzie zgodnie z wymaganiami systemu klasyfikacji.

każda cyfra oznaczenia elektrody służy do wyznaczenia określonego wymogu normy w następujący sposób:

e – elektroda

wytrzymałość na rozciąganie i plastyczność – w PSI spoiny metalowej

- E60xx – wytrzymałość na rozciąganie 60 000 psi

- E70xx – wytrzymałość na rozciąganie 70 000 psi

- E80xx – wytrzymałość na rozciąganie

- E90xx – wytrzymałość na rozciąganie 90 000 psi

- e100xx – wytrzymałość na rozciąganie 100 000 psi

- e110xx – wytrzymałość na rozciąganie 110 000 psi

- e120xx – wytrzymałość na rozciąganie 120 000 psi

pozycje spawania

- exx1x płaskie, poziome, pionowe (w górę), napowietrzne.

- Exx2x Flat, Horizontal.

- Exx3x Flat.

- Exx4x Flat, Horizontal, Overhead, Vertical (down).

Electrode Coating

- Exxx0 – Cellulose, Sodium

- Exxx1 – Cellulose, Potassium

- Exxx2 – Rutile, Sodium

- Exxx3 – Rutile, Potassium

- Exxx4 – Rutile, Iron Powder

- Exxx5 – Low Hydrogen, Sodium

- Exxx6 – Low Hydrogen, Potassium

- Exxx7 – Iron Powder, Iron Oxide

- Exxx8 – Low Hydrogen, Iron Powder

- Exxx9 – Iron Oxide, Rutile, Potassium

Electrode Current and Penetration

- Exxx0 – DC+ (Deep Penetration)

- Exxx1 – AC/DC+ (Deep Penetration)

- Exxx2 – AC/DC- (Medium Penetration)

- Exxx3 – AC/DC+/DC- (Light Penetration)

- Exxx4 – AC/DC+/DC- (Medium Penetration)

- Exxx5 – DC+ (Medium Penetration)

- Exxx6 – AC/DC+ (Medium Penetration)

- Exxx7 – AC/DC- (Medium Penetration)

- Exxx8 – AC/DC+ (Medium Penetration)

- Exxx9 – AC/DC+/DC- (Medium Penetration)

Additional Requirements as per AWS A5.1

- (1) – oznacza zwiększoną wytrzymałość elektrod E7018 lub zwiększoną ciągliwość elektrod E7024.

- (M) – oznacza, że elektroda spełnia większość wymagań wojskowych; wymagania wojskowe to zwykle większa wytrzymałość, niższa zawartość wilgoci i specyficzne dyfuzyjne limity wodoru dla spoiny metalowej.

- (H4), (H8) lub (H16) – oznacza maksymalną dyfuzyjną granicę wodoru mierzoną w milimetrach na 100 gramów (mL/100g).

- H4 oznacza 4 ml na 100 gramów.

- H8 oznacza 8 ml na 100 gramów.

- H16 oznacza 16 ml na 100 gramów.

dodatkowe wymagania zgodnie z AWS A5.5

- (A1) – Typ stopu stali: węglowo-molibdenowy.

- (B1) / (B2) / (B2L) / (B3) / (B3L) / (B4L) / (B5) / (B6) / (B8) – Typ stopu stali: chrom-molibden o różnych procentach.

- (C1) / (C1L) / (C2) / (C2L) / (C3) – Typ stopu stali: stal niklowa o różnych procentach.

- (NM) – Typ stopu stali: nikiel-molibden.

- (D1) / (D2) / (D3) – Typ Stopu Stali: Mangan-Molibden.

- (W) – Stal nierdzewna.

- (G) – nie wymaga chemii.

- (M) – stopień wojskowy.

powiązany artykuł: Przewodnik po prętach spawalniczych 6010, 6011, 6013 i 7018

szybkość osadzania elektrod spawalniczych

szybkość osadzania elektrody spawalniczej to szybkość osadzania stopionego metalu ze spoiny wyrażona w gramach, kilogramach lub funtach na godzinę. Obliczenia opierają się na pracy ciągłej, z wyłączeniem czasu przestoju zużywanego podczas wkładania nowej elektrody, żużla czyszczącego lub innych przyczyn zewnętrznych.

inspekcja elektrod spawalniczych

inspekcja elektrod spawalniczych przed użyciem jest niezbędna, aby uniknąć wad spawania, które mogą wynikać z użycia elektrod, które nie spełniają wymagań; Zwykle weryfikowane są następujące punkty:

rozmiar elektrody

średnica i długość elektrody muszą spełniać wymagania zamówienia, zwykle długość 350-450 mm i średnica elektrody 2,5-6 mm; dostępne są jednak inne długości i średnice.

stan powłoki elektrodowej

powłoka Topnikowa musi być wolna od pęknięć i wiórów; drut z rdzeniem stalowym musi być koncentryczny o równej grubości powłoki, a odpowiednie przyleganie między powłoką a rdzeniem drutu jest niezbędne.

oznaczenie elektrody

oznaczenie elektrody powinno spełniać wymagania projektu spawania, dlatego ważne jest sprawdzenie, czy poniższe oznaczenia i upewnienie się, że spełniają wymagania dotyczące połączeń spawalniczych.

- Materiał: Dostępne są różne materiały elektrod spawalniczych w oparciu o materiał z metalu nieszlachetnego; elektrody są wykonane ze stali niskowęglowej, stali wysokowęglowej, żeliwa, stopów specjalnych itp.

- wytrzymałość i wytrzymałość: wydajność elektrod, wytrzymałość na rozciąganie i wytrzymałość różnią się w zależności od wymagań dotyczących wytrzymałości spoiny.

- skład chemiczny: skład chemiczny metalu spoiny, który ma tendencję do poprawy charakterystyki połączenia spoiny.

- zawartość proszku żelaza: zawartość proszku żelaza w powłoce w celu zwiększenia osadzania metalu i wydajności; ogranicza jednak pozycje spawania.

- pozycja spawania: różne elektrody są używane do różnych pozycji spawania.

zmienne robocze elektrod spawalniczych

podczas spawania różne zmienne wpływają na elektrody spawalnicze, a spawacz kontroluje te zmienne, zmienne są:

- prąd (natężenie prądu): natężenie prądu określa się na podstawie wielkości elektrody i pozycji spawania, producent elektrody określa zalecaną wartość natężenia prądu. Niskie natężenie prądu powoduje nieregularny kształt stopki spoiny i brak fuzji i penetracji. Wysokie natężenie prądu powoduje nadmierną penetrację, przepalenie, podcięcie i może uszkodzić elektrodę z powodu przegrzania.

- Długość łuku (napięcie): spawacz kontroluje długość łuku podczas spawania, utrzymując odległość między elektrodą spawalniczą a metalem nieszlachetnym, a zatem kontroluje napięcie łuku, napięcie łuku jest napięciem wymaganym do utrzymania łuku podczas spawania. Niskie napięcie powoduje słabą penetrację, włączenie żużla i niestabilny łuk. Wysokie napięcie generuje nadmierne rozpryski i powoduje porowatość i nieregularny kształt spoiny.

- prędkość jazdy: W zależności od wykonywania spawania za pomocą koralików strunujących lub tkania, długość złoża spoiny z jednej standardowej elektrody nazywa się długością bicia (ROL) i jest określona w specyfikacji procedury spawania (WPS). Szybka prędkość jazdy powoduje wąskie zgrubienie spoiny, włączenie żużla i słabą fuzję i penetrację. Powolna prędkość jazdy powoduje nieregularny kształt stopki spoiny, nadmierne osadzanie spoiny i zimne okrążenie.

- kąt przesuwu: w zależności od pozycji spawania ustawiony jest kąt elektrody. Końcowe, pionowe lub prowadzące są znanym położeniem kąta jazdy, które wpływa na penetrację spoiny i osadzanie metalu.

- manipulacja: techniki manipulacji spawaniem różnią się między spawaczami; technika zależy od rodzaju elektrody, prądu, pozycji spawania, typu przejścia spawania (korzeń, wypełnienie lub czapka) i konstrukcji złącza.

zgłoś tę reklamę

zgłoś tę reklamę

Rodzaj prądu dla elektrod spawalniczych

Prąd stały – elektroda dodatnia (DC+)

Elektroda spawalnicza jest biegunem dodatnim w obwodzie spawalniczym, a metal podstawowy jest biegunem ujemnym. Ciepło wytwarzane przez spawanie rozprowadza się do dwóch trzecich na końcówce elektrody i jednej trzeciej na metalu nieszlachetnym.

ujemna elektroda prądu stałego (DC-)

Elektroda spawalnicza jest biegunem ujemnym w obwodzie spawalniczym, a metal nieszlachetny jest biegunem dodatnim. Ciepło wytwarzane przez spawanie rozprowadza się do jednej trzeciej na końcówce elektrody i dwóch trzecich na metalu nieszlachetnym.

prąd przemienny (AC)

prąd jest przemienny między elektrodą spawalniczą a metalem nieszlachetnym. Ciepło wytwarzane przez spawanie jest równomiernie rozprowadzane między końcówką elektrody a metalem nieszlachetnym.