dobry układ zawieszenia jest kluczowy w każdym typie samochodu, ale zwłaszcza w zastosowaniach terenowych. Niezależnie od tego, czy przejechaliśmy pojazd przez powolne pełzanie po skałach, gdzie ruch kół i artykulacja są bardzo ważne, czy przez UPS, który był naszym przypadku w projekcie Storm Trooper. Ten projekt jest wbudowany w prerunnera, który w końcu będzie w stanie uderzyć w whoops z dużą prędkością na pustyni. Stworzenie systemu zawieszenia, który poradzi sobie z nadużyciami w terenie, musi być w czołówce konstrukcji każdego.

wypuściliśmy już kota z worka, gdy pokazaliśmy, że nasze zawieszenie jest zainstalowane na ciężarówce, ale jak to zrobiliśmy? Wyjaśnimy, co przyszło nam do głowy podczas projektowania zestawu i ostatecznie zainstalowania go na ciężarówce.

od czego zacząć

posiadanie solidnego planu jest tak samo cenne, jak użyte materiały. Naszym celem było stworzenie prerunnera, pojazdu, który ma replikować terenowy pojazd wyścigowy i umożliwiać drużynom wcześniejsze pokonanie trasy z wygodami stworzeń. Podczas gdy samochód wyścigowy nie ma klimatyzacji, stereo ani okien zasilania, prerunner ma.

Prerunnery mają replikować pojazdy wyścigowe. Mogą mieć belki I (po lewej) lub ramiona a (po prawej).

Prerunnerzy używają ramion A lub belek I, aby móc stworzyć rodzaj skoku zawieszenia potrzebnego do obsługi pustyni. Konfiguracja prowadzi do pozycji, która jest niewątpliwie rozpoznawalna-szeroki przód. Większa szerokość gąsienic pozwala na lepszą stabilność dynamiczną.

widzimy to cały czas, faceci, którzy tylko poszerzają przód i zostawiają tylną kolbę. Aby naprawdę poprawić stabilność, zarówno przód, jak i tył pojazdu muszą zostać poszerzone, co stanie się w przypadku szturmowca, gdy zainstalujemy obudowę Currie Enterprises F9.

dla naszego projektu zdecydowaliśmy się zwiększyć szerokość toru 4,5 cala na stronę, co skończyło się na tym, że otrzymaliśmy szerokość toru 75 cali od środka opon. Dłuższe ramiona sterujące pozwalały również na większy skok kół. Chcieliśmy uzyskać około 17 do 20 cali ruchu kół. Zestaw, który był na ciężarówce, przejechał 10 cali, co wykonało zadanie, ale nie było tam, gdzie chcieliśmy być.

wiedzieliśmy również, że chcemy uruchomić zarówno końcówki wędzisk, jak i uniballe, aby zwiększyć wytrzymałość i trwałość. Użylibyśmy tulei Delrin do dolnego ramienia sterującego, podczas gdy poszliśmy z końcówkami prętów FK dla wszystkich naszych łożysk sferycznych i końcówek prętów.

mieliśmy okazję porozmawiać z Brianem Mcallisterem w FK rod Ends, aby porozmawiać o końcówkach wędek i uniballach, których użyliśmy w zestawie. „Wybrane końcówki prętów to JMX12T, które wykorzystują trzyczęściową konstrukcję wraz z gwintem 3/4-16, mają otwór 3/4 cala i mają wkładkę PTFE.”Kontynuował,” piłka jest wykonana ze stali 52100 z twardą chromowaną płytą. Ciało i rasa to stop stali, który został poddany obróbce cieplnej, ocynkowany i chromianowany.”

uniballe, z którymi poszliśmy, wykonane są z podobnych materiałów. „Łożysko kuliste, z którym wybrałeś, to WSSX16T. jest to szerokie, nierdzewne, poddane obróbce cieplnej łożysko kuliste” – wyjaśnił McAllister. „Łożysko ma 1-calowy otwór i 2.125-calowa średnica zewnętrzna z wkładką PTFE. piłka jest ze stali nierdzewnej 440 i jest poddawana obróbce cieplnej, podczas gdy wyścig jest ze stali nierdzewnej 17-4 PH, która jest również poddana obróbce cieplnej.”

użyliśmy końcówek prętów pokrytych PTFE zarówno na górnych ramionach sterujących, jak i na kierownicy. Na zdjęciu powyżej są nasze obrobione drążki aluminiowe klasy 6061 T6.

„wkładka PTFE w łożyskach utrzymuje kulkę w czystości od zanieczyszczeń”, powiedział McAllister. „Wkładka działa jako smarownica i wycieraczka dla piłki, gdy się porusza.”Z własnego doświadczenia wiemy, że używanie tanich, podróbkowych końcówek może wrócić do Ciebie w najgorszym możliwym momencie.

jakość produktów, które będziemy kojarzyć z naszą fabryką, dałaby nam o jedną mniej zmartwień podczas lotu przez UPS na pustyni. Pozostało nam tylko wyciągnąć metal i zabrać się do pracy.

Metalurgia & spawanie

pojazd jest tak mocny, jak materiały użyte do jego stworzenia, a jeszcze ważniejsze jest tworzenie komponentów, które będą ekstremalnie nadużywane w terenie. Dzięki wszystkim pojęciom, które krążą po Internecie, omówimy podstawy tego, co musisz wiedzieć, zanim udasz się do lokalnego magazynu metalowego.

dwa największe nazwiska to stal miękka i chromoly. Każdy z nich ma swoje zalety i cenę. Chromoly będzie najdroższy z tych dwóch, ale oferuje również największą wytrzymałość przy mniejszej wadze. Zwiększone korzyści mają wyższą cenę, która może podwoić koszt stali miękkiej.

znajomość właściwego sposobu wykorzystania wybranych materiałów sprawi, że niczego nie złamiesz w wydmach.

stal miękka jest używana bardziej, aby obniżyć koszty, ale także ze względu na szeroki zakres zastosowań. Można go łatwo znaleźć na wszystkich lokalnych placach dostaw metali i w szerokim zakresie grubości. Stal miękka może być spawana TIG lub MIG, podczas gdy chomoly musi być spawany TIG. Gdy chromoly jest spawany MIG, traci właściwości metalu i nie przejdzie kontroli pod większością organów sankcjonujących.

kiedy do tego dojdzie, musisz wybrać materiał, który będzie pasował do końcowego celu pojazdu, a także do tego, co zmieści się w budżecie. Aby uzyskać więcej szczegółowych informacji na temat właściwości różnych rodzajów metalu, zapoznaj się z naszym pełnym artykułem Metalurgia 101.

zastosowanie najwyższej jakości materiałów może oznaczać mocniejszy produkt, ale zależy to również od spoiny. Istnieje ogromna różnica między spawaniem MIG i TIG. Czas, przygotowanie i czynnik kosztowy do każdego, jak również czas materiału jest używany.

spawanie TIG jest preferowanym stylem spawania zespołów wyścigowych off-road. Ma niską szybkość osadzania, która odnosi się do ilości metalu wypełniającego stopionego w złączu spawalniczym. Spawanie TIG jest silniejsze, a użytkownik może kontrolować ilość ciepła wpadającego do spoiny.

rodzaj spawania stosowanego w projekcie zależy od pewnych czynników, a różnica między MIG (po lewej) a TIG (po prawej) powinna być znana przed rozpoczęciem.

spawanie MIG jest szeroko stosowane w społeczności off-road i jest zwykle formą spawania, z którą większość ludzi zaczyna. Może być spawany szybciej niż TIG, ale ma wysoką szybkość osadzania. Spawanie MIG ma również możliwość spawania bezgazowego za pomocą drutu proszkowego.

cel końcowy musi zostać ustalony przed rozpoczęciem takiego projektu. Znając budżet na budowę i rodzaj użytych materiałów uzasadni rodzaj spawania, które należy wykonać. Po ustaleniu materiałów i rodzaju spawania można rozpocząć projektowanie zawieszenia.

tworzenie dzieła sztuki

teraz, gdy mieliśmy plan i wiedzieliśmy, w jakim kierunku zmierzamy, nadszedł czas, aby odpalić naszą spawarkę Millermatic 252 i zabrać się do pracy. Istnieje spora ilość inwestycji w narzędzia potrzebne do prawidłowego wykonania tego zadania: szlifierka, palnik plazmowy, hamulec palcowy, Spawarka, wiertarka i wszystkie materiały eksploatacyjne, które można z nimi łączyć.

z pomocą naszego urządzenia Millermatic 252 udało nam się bez problemu wykonać spawanie zawieszenia.

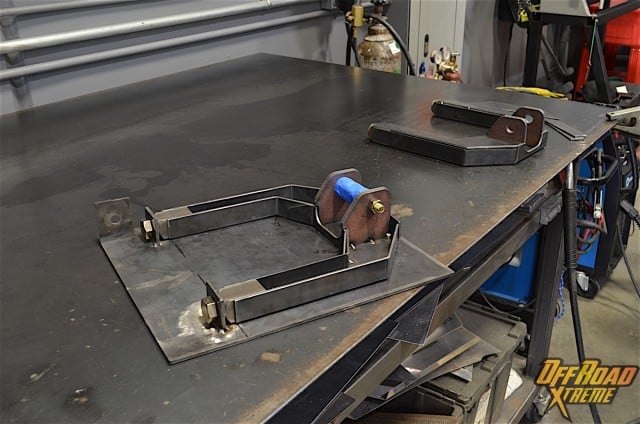

dostęp do stołu plazmowego znacznie ułatwił nam pracę. Musieliśmy spędzać wiele godzin przed komputerem w CAD, rysując każdą płytkę, żebro i kartę, ale w końcu zaoszczędziłoby nam to niezliczonych godzin bez konieczności ręcznego cięcia wszystkiego.

wszystko na początku wygląda jak duże puzzle. Tak wygląda jedna z naszych płyt z dolnym ramieniem sterującym.

Każda platforma terenowa będzie miała inny zestaw pomiarów. Każdy element naszego zestawu został wykonany specjalnie dla ciężarówki; nie zanudzamy Cię dokładnymi pomiarami, stopniami zgięcia ani kątami, ponieważ dotyczy to tylko tego pojazdu.

potrzebne materiały

- blacha stalowa o różnych grubościach

- rury, jeśli nie tworzą ramion pudełkowych

- końcówki prętów

- spawane bungs

- Uniballs i cups

- niewspółosiowość

- Nakrętki i śruby

gdy tworzyliśmy szablony do zawieszenia, jeśli potrzebowaliśmy, aby płyta była dłuższa o cal, wystarczyło zmienić rysunek CAD i pozwolić, aby stół plazmowy wykonał pracę za nas. Gdy stół wyciął dla nas część, było to szybkie wytarcie za pomocą szlifierki i koła drucianego, aby strącić pozostały żużel, zanim będzie gotowy do umieszczenia w jig.

Tworzenie jig jest koniecznością. To nie powinno być kwestionowane. Jest to coś, co pozwoli częściom pozostać prostymi i być w stanie być odtworzonym. Przyrząd utrzymywał wszystko na miejscu, podczas gdy części były wykonywane. Dla nas musieliśmy stworzyć trzy przyrządy-jeden dla wrzeciona, jeden dla górnego ramienia sterującego i jeden dla dolnego ramienia sterującego. Wszystkie zostały oparte na oryginalnej geometrii, aby upewnić się, że nie będziemy mieli problemów podczas jazdy na rowerze.

Tworzenie jig zapewnia, że możemy replikować części. W przypadku niektórych naszych części były one takie same zarówno po stronie kierowcy, jak i pasażera. Przyrząd upewniałby się, że będą takie same.

uzbrojeni w szablon dla elementów, byliśmy w stanie go wyśmiać na części przedniej ramy, którą dostaliśmy z lokalnego złomowiska. Teraz wiedzieliśmy, że wszystko będzie działać bez konieczności demontażu naszej ciężarówki. Gdy wszystko zostało sfinalizowane, nadszedł czas, aby wyciąć części i spawać je wszystkie razem.

wszystko-wewnątrz, Na Zewnątrz, żebra-musiało być spawane, aby upewnić się, że części wytrzymają nadużycia, które im dajemy. Średni czas spawania każdego elementu wynosił około 6 godzin.

każda część naszych ramion kontrolnych musiała być spawana-Wewnątrz, Na Zewnątrz, żebra i wypustki. Wszyscy potrzebowali koralika.

kawałek po kawałku, powoli tworzyliśmy własny zestaw zawieszenia. Poczucie satysfakcji, po skompletowaniu zestawu, było czymś, czego nie możemy opisać. Uświadomienie sobie, że zbudowaliśmy zestaw i możemy posiadać fakt, że to zrobiliśmy, było czymś samym w sobie.

instalacja

gdy cała brudna robota została wykonana, a metalowe wióry zostały odkurzone, nadszedł czas, aby zainstalować arcydzieło. Omówiliśmy to dokładnie w poprzednim artykule, ale to naprawdę czas, aby usiąść i podziwiać swoje arcydzieło.

pod koniec długiego weekendu udało nam się zainstalować zestaw. Sprawdź pełny artykuł o tym, jak przebiegła instalacja i wszystko, co musieliśmy zrobić, aby zainstalować resztę zestawu.

jest to zdecydowanie projekt, który należy pozostawić profesjonalistom, lub komuś, kto wie, co robią. Robienie tego źle może skutkować poważnymi obrażeniami lub śmiercią.

upewnij się, że używane są najlepsze materiały, spoiny są na miejscu, a zawieszenie jest zbudowane dla typu off-roadingu, który zobaczy pojazd. Wyższe cenowo zestawy na rynku wykorzystują płytkę chromoly i są Spawane TIG. Dla ludzi, którzy są zorientowani na budżet, istnieje wiele zestawów, które można kupić, które są mocne i spawane MIG, jeśli zadanie stworzenia własnego jest trudne.

jakie projekty ostatnio podjąłeś lub zostawiłeś profesjonalistom? Dajcie nam znać w komentarzach poniżej!

nie martw się, wiemy, że tył nie jest tak szeroki, ale to się zmieni, gdy zainstalujemy naszą obudowę.