Guías

Christian Cavallo

Share:

Uno de los procesos industriales más antiguos y fundamentales conocidos por el hombre es la fundición de metales. Iniciado en la antigüedad para crear joyas y armas, la fundición es un proceso en el que se vierte metal líquido dentro de ciertos moldes para producir rápidamente formas complejas. En los tiempos modernos, se han desarrollado procedimientos estándar para crear piezas muy complejas, específicamente con un proceso conocido como fundición de inversión. La fundición de inversión utiliza cera, lodo y moldes para producir piezas de baja tolerancia y alta resolución sin la molestia de los métodos más tradicionales. El proceso de fundición de inversión, cómo funciona, sus ventajas y sus aplicaciones se mostrarán en este artículo para que los diseñadores puedan implementar potencialmente esta técnica en sus propios proyectos.

¿Qué es la fundición de inversión y cómo funciona?

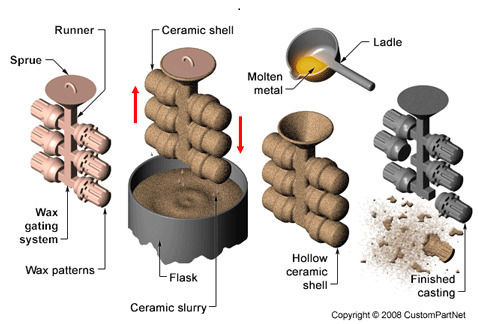

La fundición de inversión es un tipo de proceso de fundición mediante el cual se pueden fabricar rápidamente piezas altamente complejas (para obtener más información sobre la fundición, lea nuestro artículo sobre los tipos de procesos de fundición). Hay cuatro pasos principales para los procesos de fundición de inversión, que se muestran en la Figura 1, y se explican a continuación.

Figura 1: Proceso de fundición de inversión, paso a paso

Crédito de la imagen: https://www.custompartnet.com/wu/investment-casting

El primer paso consiste en crear el patrón de cera que eventualmente será la forma final de la(s) pieza (s). La cera se utiliza porque se funde y reutiliza fácilmente, pero esto también significa que un patrón de cera solo se puede usar una vez cada vez que se hace una pieza. Esta limitación requiere que el fabricante tenga algún tipo de molde maestro, que se pueda reutilizar para crear los patrones de cera. Estos pueden ser costosos porque deben adaptarse a cada pieza y son difíciles de perfeccionar si se necesitan tolerancias especialmente bajas. Sin embargo, si se hacen muchos de estos moldes, se pueden conectar a través de una barra de cera (conocida como «corredor») que permite que un vertido coleara muchas piezas. Finalmente, se agrega una taza de vertido de cerámica (conocida como «bebedero») a la parte superior del patrón de cera, para que los fabricantes tengan un embudo para verter el metal fundido en el molde final.

El segundo paso en el proceso de fundición de inversión es cuando este patrón de cera finalizado, completo con corredores y bebederos, se sumerge en una lechada refractaria de cerámica. Este líquido generalmente contiene sílice extremadamente fina, agua y otros aglutinantes. Cuando se sumerge, la pieza se cubrirá con una capa delgada de lodo, que es efectivamente un molde del patrón de cera. Este paso de inmersión se realiza muchas veces para lograr un cierto grosor de capa (a menudo 5-10 mm), y luego la pieza se seca. Después del secado, la pieza se pone boca abajo y se calienta para eliminar el exceso de humedad y derretir la cera en el interior. Ahora, los fabricantes se quedan con un molde de cerámica hueco de su parte deseada.

El tercer paso ocurrirá justo después del segundo, donde los fabricantes verterán metal fundido en el molde de cerámica cuando todavía esté caliente del proceso de secado/fusión. Este precalentamiento del paso anterior evita que el metal fundido dañe el molde de cerámica, además de mejorar el flujo del metal hacia las esquinas finas/áreas de detalle. Además, a medida que el conjunto se enfría, tanto el molde de cerámica como el metal se encogerán, proporcionando una mejor precisión dimensional al patrón de cera original. Después de fundir el metal, los fabricantes esperan a que se enfríe por completo.

El cuarto y último paso para la fundición de inversión es romper el molde de cerámica cuando está completamente sólido. Esto se hace a menudo con chorros de agua u otros métodos para eliminar la capa de cerámica sin dañar el metal subyacente. En este punto, las piezas terminadas están listas para ser cortadas de sus guías y limpiadas hasta el acabado del producto final deseado.

Ventajas y desventajas de la fundición de inversión

La fundición de inversión es un método de fundición muy popular, y por una buena razón. Tiene muchas ventajas sobre otros métodos y proporciona piezas altamente detalladas leales a sus moldes; sin embargo, hay algunas desventajas notables que deben discutirse.

A continuación se muestran las principales ventajas del proceso de fundición de inversión:

- Permite la fundición de piezas altamente complejas y extremadamente precisas con un buen acabado superficial directamente del molde

- Puede fundir muy delgadas (~0.015 en) las secciones con increíblemente bajas tolerancias (~0.003 in)

- Permite el uso de casi cualquier metal capaz de casting (aluminio, bronce, hierro, etc.)

- El proceso de fundición de inversión se puede automatizar, generando una gran cantidad de piezas rápidamente

- La cera se puede recuperar y reutilizar para muchos patrones

Estas ventajas tienen un precio significativo, así que examinemos las desventajas de la fundición de inversión:

- Las piezas se comportan mejor en tamaños más pequeños que pesan hasta alrededor de 75 lb, y las piezas grandes generalmente se adaptan mejor a otros procesos de fundición

- El proceso es complejo y típicamente involucra equipos y/o técnicos costosos para operar

- El alto costo de las matrices para hacer los patrones de cera limita los procesos a proyectos de producción de alto volumen

- Piezas con núcleos o orificios más pequeños de 1,6 mm o orificios más profundo que 1.5 veces el diámetro de la pieza son difíciles de moldear de inversión

Por lo que, si bien es altamente preciso y fácilmente reproducible, la fundición de inversión tiene un alto costo y un funcionamiento complejo. Además, hay algunas geometrías de piezas que no se pueden hacer con este tipo de fundición, así que verifique las propiedades de su pieza para ver si es compatible.

Aplicaciones de fundición de inversión

La fundición de inversión es un gran proceso si se desean detalles, reproducibilidad y grandes volúmenes de productos. Aunque generalmente es más caro que otros procesos de fundición, como la fundición en arena, es, con mucho, el método más fácil y rápido de fabricar formas pequeñas, aparentemente imposibles (obtenga más información sobre la fundición en arena en nuestro artículo todo sobre la fundición en arena). Por lo tanto, se puede utilizar en cualquier número de aplicaciones, pero es particularmente útil en los sectores aeroespacial y automotriz, ya que estos mercados necesitan grandes volúmenes de piezas complejas que deben ser exactas. Las aplicaciones de generación de energía, petróleo y gas y armas de fuego también se benefician enormemente de la fundición de inversión, ya que también requieren piezas pequeñas pero precisas.

La cantidad de aplicaciones es efectivamente ilimitada, por lo que el uso de fundición de inversión solo aumentará con el tiempo. Los fabricantes deben considerar la fundición de inversión como un proceso si la precisión dimensional y el volumen de piezas son especificaciones importantes. Si estas no son las necesidades que impulsan el proyecto, o si se necesitan piezas grandes, el alto precio y la complejidad de la fundición de inversión pueden no dar sus frutos. En cualquier caso, el proceso de fundición de inversión es una invención antigua pero versátil que mejorará la productividad y la fiabilidad en la mayoría de los procesos de fabricación en los que se implementa.

Resumen

Este artículo presentó una breve descripción del proceso de fundición de inversión. Para obtener información sobre otros productos, consulte nuestras guías adicionales o visite la Plataforma de descubrimiento de proveedores de Thomas para localizar posibles fuentes de suministro o ver detalles sobre productos específicos.