Los electrodos de soldadura para soldadura al arco de metal blindado (SMAW) o soldadura al arco de metal manual (MMA), como se les conoce, consisten en un cable central cubierto con lo que se llama revestimiento de flujo. El alambre está hecho de acero de baja calidad, y las propiedades del metal depositado se mejoran con los aditivos de refinación incluidos en el revestimiento de fundente.

Recubrimiento de flujo de electrodos de soldadura

El recubrimiento de flujo contiene componentes metálicos y no metálicos que se agregan para mejorar las propiedades específicas de la junta de soldadura. El revestimiento de flujo juega un papel vital en la estabilización del arco, produce gas de protección que protege el arco de soldadura y el metal fundido de la contaminación por el aire, produce escoria que protege el metal de soldadura, controla el contenido de hidrógeno, refina el metal de soldadura, agrega los elementos de aleación necesarios según los requisitos de la aplicación de soldadura y ayuda en la ignición del arco.

Por ejemplo, se agrega manganeso al revestimiento de fundente como un componente que mejora la dureza y resistencia del metal de soldadura; además, se agrega silicio como elemento desoxidante que Interactúa con el metal de soldadura fundido y forma óxido de sílice que elimina el oxígeno del metal de soldadura.

Se agrega un polvo de metal a los electrodos de soldadura produciendo lo que llamamos electrodos de polvo de metal. Los electrodos de polvo metálico pueden manejar un nivel de corriente de soldadura más alto. Por lo tanto, proporciona una tasa de deposición de metal más alta en comparación con un electrodo que no contiene polvo de hierro. La tasa de depósito de metal aumenta, pero al mismo tiempo, se reduce la fuerza del arco, lo que reduce la penetración del talón.

Los electrodos de polvo metálico aumentan la tasa de deposición de metal hasta un 140%; sin embargo, el uso de electrodos de polvo metálico se limita a posiciones de soldadura planas, horizontales y verticales.

Grupos de electrodos SMAW

Ya que el revestimiento de flujo mejora las propiedades y, en consecuencia, las características del metal de soldadura. Los electrodos SMAW se agrupan en función de su tipo de recubrimiento de flujo en tres grupos; los tres grupos principales son:

- Básico.

- Rutilo.

- Celulósico.

Cada tipo de revestimiento de fundente tiene ciertos componentes metálicos y no metálicos que afectan significativamente las propiedades de la soldadura.

Electrodos de varilla recubiertos básicos

El recubrimiento de electrodo básico consiste en aproximadamente el 80% de los componentes básicos, principalmente carbonato de calcio (CaCO3) y fluorita de calcio (CaF2).

Propiedades de los electrodos básicos

- El arco de los electrodos de varilla recubiertos básicos contiene poco oxígeno; por lo tanto, el quemado de los elementos de aleación es bajo.

- Energía de alto impacto de los electrodos básicos de soldadura, especialmente a bajas temperaturas.

- Los electrodos de varilla revestidos básicos producen soldadura altamente alargable con un punto de fluencia de metal de soldadura bajo.

- Alta pureza metalúrgica de la soldadura en la que se reduce el riesgo de agrietamiento en caliente.

- Menor cantidad de hidrógeno que reduce el riesgo de agrietamiento en frío.

- La escoria de electrodo de varilla recubierta básica reacciona con las impurezas metálicas, como el azufre y el fósforo, lo que mejora las propiedades de soldadura.

- Los electrodos de varilla recubiertos básicos proporcionan metal de soldadura limpio, lo que mejora las propiedades mecánicas, especialmente la tenacidad.

Electrodos básicos Puntos a considerar

- El soldador debe mantener un arco corto durante la soldadura para evitar la porosidad de la soldadura.

- Electrodos de varilla recubiertos básicos la escoria es gruesa y viscosa; por lo tanto, la alta habilidad del soldador es esencial para producir soldaduras sin inclusiones de escoria.

- La eliminación de escoria es más difícil con electrodos básicos, ya que el perfil de soldadura es convexo en su forma.

- Los electrodos de varilla revestidos básicos requieren horneado para minimizar el contenido de humedad en el recubrimiento básico para tener bajos niveles de hidrógeno en el metal soldado.

Los electrodos básicos utilizan

- Para construcciones rígidas que requieren soldadura de alta longitud con bajo punto de elasticidad de metal de soldadura.

- Uso para soldar diferentes grados de acero, incluido el acero de mayor resistencia.

- Uso para soldar acero contaminado y acero con alto contenido de azufre y fósforo, cuyos electrodos básicos transfieren todas las impurezas a una escoria.

- Uso para aplicaciones de soldadura que requieren alta resistencia a la fractura a baja temperatura de funcionamiento.

- Uso para encoger piezas y componentes.

Procedimiento de horneado de electrodos básicos

Fabricación de electrodos SMAW produce electrodos con bajo contenido de humedad a medida que los electrodos pasan por un proceso de horneado a alta temperatura durante la producción.

Los electrodos generalmente se envasan en recipientes sellados; el recipiente debe mantenerse en su condición de humedad controlada sin abrir y almacenarse en condiciones secas.

Una vez que se abre el recipiente, los electrodos tienden a absorber la humedad, y luego los electrodos deben volver a hornearse en un horno a 325°C±25 ° C durante una hora o 250~275 ° C durante dos horas y luego mantenerse en un horno de retención a 150 ° C antes de soldadores.

Generalmente, los electrodos se pueden volver a hornear dos o tres veces sin afectar la integridad del recubrimiento de flujo y el rendimiento de soldadura; sin embargo, el fabricante del electrodo especificará el número máximo de electrodos repostados.

Los electrodos de varilla revestidos básicos se sueldan con corriente continua en el polo + (CC+) o con corriente alterna (CA).

Electrodos de varilla recubiertos de rutilo

El recubrimiento de electrodos de rutilo consiste en aproximadamente el 90% de componentes de rutilo, principalmente dióxido de titanio (TiO2), reducido al 50% en electrodos de rutilo de acero al carbono y al carbono-manganeso.

Tipos de electrodos de rutilo

Los electrodos de rutilo son electrodos de uso múltiple, divididos en categorías basadas en el grosor del revestimiento del electrodo y el tipo de mezcla de componentes; los tipos principales son:

Tipo R: Transferencia globular grande recubierta delgada, el electrodo tiene una buena capacidad de puente; por lo tanto, los electrodos R se utilizan para soldadura de chapa metálica.

Tipo RC: soldadura de espesor medio y buena viscosidad, el electrodo es apropiado para soldadura vertical descendente.

Tipo RR – Transferencia de caída fina recubierta gruesa; el electrodo produce una alta deposición y soldaduras suaves.

Tipos RB: Transferencia gruesa de tamaño intermedio recubierta gruesa, el electrodo produce buenas soldaduras de resistencia y resistencia mejor que los tipos RR, alta eficiencia de deposición. Por lo general, se utilizan en la construcción de tuberías, la ingeniería de acero estructural para el llenado de juntas y la soldadura de raíces.

Propiedades de los electrodos de rutilo

- El arco de electrodos recubiertos de rutilo es muy suave y estable.

- El arco de electrodos recubiertos de rutilo tiene un efecto menos oxidante; la atmósfera del arco es neutral.

- Los electrodos de rutilo producen un perfil de soldadura suave.

- Los electrodos de rutilo producen una capa delgada de escoria que es fácil de quitar.

- Los electrodos de rutilo son los más fáciles de usar al compararlos con otros tipos de electrodos.

Electrodos de rutilo Puntos a considerar

- Los electrodos de barra recubiertos de rutilo no se pueden hornear, ya que contienen aproximadamente un 10% de celulosa; por lo tanto, incluyen humedad relativamente alta y producen soldaduras de alto hidrógeno.

- Los electrodos de rutilo no se utilizan para soldar acero de alta resistencia o secciones de acero gruesas debido al riesgo de agrietamiento debido a las soldaduras de alto hidrógeno producidas.

- Los electrodos de varilla recubiertos de rutilo producen soldaduras de baja dureza a bajas temperaturas.

Electrodos de rutilo Utiliza

- Los electrodos recubiertos de rutilo se utilizan para la fabricación de uso general de acero sin alear de baja resistencia.

- Los electrodos de rutilo se utilizan para aumentar la tasa de producción de soldadura agregando polvo de hierro al revestimiento, lo que aumenta la tasa de deposición de metal.

- Los electrodos de varilla recubiertos de rutilo son adecuados para soldar secciones de acero delgadas.

Los electrodos de varilla recubiertos de rutilo se sueldan con corriente continua en el polo (CC -), corriente continua en el polo + (CC+) o con corriente alterna (CA).

Electrodos en barra recubiertos de celulosa

El recubrimiento de electrodos en stock de celulosa consiste en aproximadamente el 40% de sustancias en combustión (celulosa).

Propiedades de los electrodos de celulosa

- Los electrodos en barra recubiertos de celulosa se utilizan de manera eficiente para la soldadura vertical hacia abajo.

- Los electrodos de varilla recubiertos de celulosa producen una alta velocidad de soldadura a una alta tasa de deposición.

- El recubrimiento de electrodos de celulosa se rompe durante la soldadura produciendo monóxido de carbono, dióxido de carbono e hidrógeno que actúan como gas de protección que protege el metal fundido.

- El hidrógeno formado a partir de la fusión del revestimiento del electrodo produce un voltaje de arco relativamente alto.

- Los electrodos de celulosa producen una soldadura de buena a excelente calidad para costuras circulares seguras (tuberías).

- Los electrodos de celulosa producen un volumen relativamente pequeño de escoria.

Electrodos de celulosa Puntos a considerar

- Los electrodos en barra recubiertos de celulosa no se pueden hornear durante la fabricación o antes de la soldadura, ya que la cocción destruiría la celulosa; por lo tanto, incluyen humedad relativamente alta y producen soldaduras con alto contenido de hidrógeno.

- Los electrodos de celulosa están asociados con el riesgo de agrietamiento por hidrógeno debido a las soldaduras de alto contenido de hidrógeno producidas.

- Como medida de control, otro pase de soldadura para seguir el paso de la raíz del electrodo de celulosa mientras el cordón de soldadura todavía está caliente para facilitar el escape de hidrógeno y minimizar el riesgo de grietas de hidrógeno. El segundo paso de soldadura que se realizó mientras el paso de raíz todavía está caliente se llama (paso en caliente).

- Los electrodos de celulosa son de uso limitado para soldar acero de alta resistencia o secciones de acero gruesas debido al riesgo de agrietamiento debido a las soldaduras de alto hidrógeno producidas.

- Los electrodos recubiertos de celulosa producen soldaduras de baja dureza a bajas temperaturas.

- Los electrodos de celulosa producen mucho humo durante la soldadura; sin embargo, no distraen cuando se trabaja en espacios abiertos.

- Se requiere un soldador altamente calificado durante la soldadura en posición vertical hacia abajo para una soldadura sólida.

- Se deben utilizar fuentes de alimentación especiales de soldadura vertical descendente con características de regulación de tensión muy pronunciadas y tensiones sin carga ≥ 80.

- El ajuste adecuado de la junta es esencial, con una alineación adecuada de los bordes de la placa y un espacio constante en la raíz.

Electrodos de celulosa Utiliza

- Electrodos recubiertos de celulosa utilizados en soldadura vertical hacia abajo a una velocidad más rápida y menor riesgo de falta de penetración y falta de fusión.

- Los electrodos de celulosa son los electrodos más adecuados para realizar soldadura de paso de raíz a alta velocidad y buena penetración.

- Los electrodos de palillo de celulosa son conocidos por soldar tuberías de paso de raíz con buena penetración.

- Los electrodos en barra de celulosa se utilizan en la soldadura de juntas verticales y circunferenciales en tanques de almacenamiento de aceite.

Los electrodos de varilla recubiertos de celulosa se sueldan con corriente continua en el polo + (CC+) o con corriente alterna (CA).

Clasificación de electrodos de soldadura

Varios estándares internacionales clasifican los electrodos de soldadura; los estándares europeos y estadounidenses son los estándares más comunes utilizados para clasificar los electrodos. La clasificación de electrodos se basa en los requisitos de prueba identificados por las normas sobre los depósitos de soldadura para verificar que las soldaduras cumplen con las propiedades mecánicas y los requisitos de composición química. Los fabricantes de electrodos tienden a certificar sus electrodos según la mayoría de las normas internacionales para un uso más amplio.

Las normas internacionales más comunes que clasifican los electrodos de soldadura son:

- ISO 2560 – Consumibles de soldadura (electrodos cubiertos para soldadura manual por arco metálico de aceros sin aleación y de grano fino).

- AWS A5. 1-Especificación para Electrodos de Acero al Carbono para Soldadura por Arco de Metal Blindado.

- AWS A5. 5-Especificación para Electrodos de Acero de Baja Aleación para Soldadura por Arco de Metal Blindado.

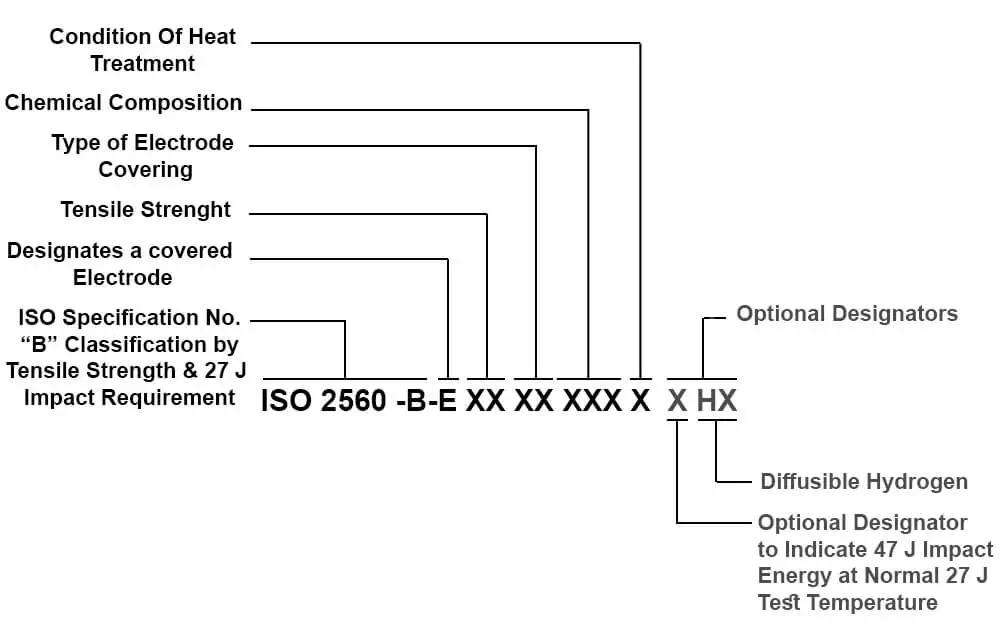

Clasificación ISO 2560

La norma ISO 2560 clasifica los electrodos cubiertos para soldadura manual por arco metálico de aceros sin aleación y de grano fino; la norma se divide en dos sistemas de clasificación, el Sistema » A «y el sistema» B:

- Sistema de clasificación ISO 2560 «A»: Clasificación por límite elástico y energía de impacto de 47 J.

- Sistema de clasificación ISO 2560 «B»: Clasificación por resistencia a la tracción y energía de impacto de 27 J.

El fabricante de electrodos imprime una designación específica en cada electrodo para identificar sus propiedades y uso en función de uno de los dos sistemas anteriores.

Sistema de clasificación ISO 2560 «A»

La designación se divide en obligatoria y opcional; en el sistema » A » la designación obligatoria incluye el límite elástico, la energía de impacto, la composición química y el tipo de recubrimiento de electrodos. El opcional incluye contenido de hidrógeno difusible, posición de soldadura, recuperación de metal y tipo de corriente.

Las secciones obligatorias deben identificarse e imprimirse en los electrodos, mientras que las secciones opcionales no son obligatorias y pueden no aparecer en todos los electrodos.

Sistema de clasificación ISO 2560 » B «

La designación se divide en obligatoria y opcional; en el sistema » B » la designación obligatoria incluye la resistencia a la tracción, el tipo de revestimiento del electrodo, la composición química y la condición del tratamiento térmico. El opcional incluye contenido de hidrógeno difusible y energía de impacto de 47 J a la temperatura de prueba normal de 27 J.

Las secciones obligatorias deben identificarse e imprimirse en los electrodos, mientras que las secciones opcionales no son obligatorias y pueden no aparecer en todos los electrodos.

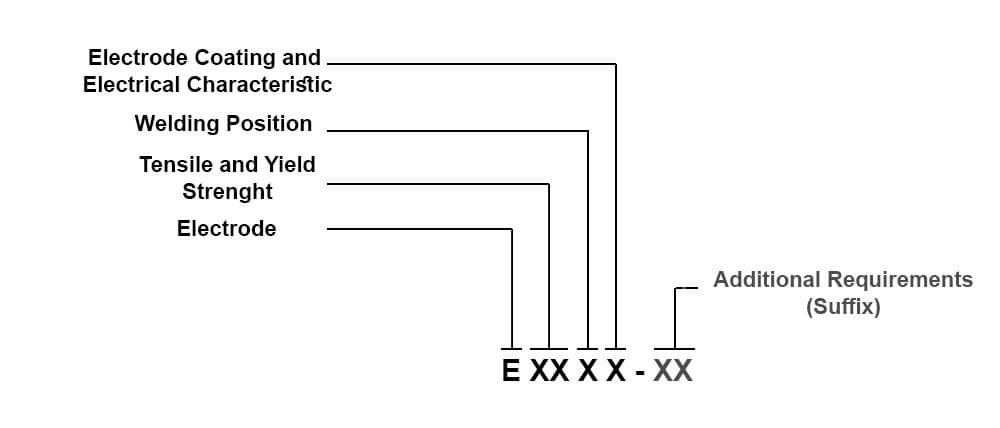

AWS A 5.1 y AWS A5.5

Las normas AWS A5.1 y A5.5 clasifican los electrodos de acero al carbono y los electrodos de acero de baja aleación para soldadura por arco de metal blindado. La designación del electrodo se divide en obligatorio y suplementario; los designadores obligatorios y suplementarios deben imprimirse en cada electrodo según los requisitos del sistema de clasificación.

Cada dígito de la designación de electrodo se utiliza para designar un requisito específico de la norma de la siguiente manera:

Electrodo electrónico

Resistencia a la tracción y a la fluencia – en PSI del metal de soldadura

- E60xx – Resistencia a la tracción de 60,000 psi

- E70xx – Resistencia a la tracción de 70,000 psi

- E80xx – Resistencia a la tracción de 80,000 psi

- E90xx – Resistencia a la tracción de 90,000 psi

- E100xx – Resistencia a la tracción de 100,000 psi

- E110xx – Resistencia a la tracción de 110,000 psi

- E120xx – Resistencia a la tracción de 120,000 psi

Posiciones de soldadura

- Exx1x Plana, Horizontal, Vertical (arriba), Superior.

- Exx2x Flat, Horizontal.

- Exx3x Flat.

- Exx4x Flat, Horizontal, Overhead, Vertical (down).

Electrode Coating

- Exxx0 – Cellulose, Sodium

- Exxx1 – Cellulose, Potassium

- Exxx2 – Rutile, Sodium

- Exxx3 – Rutile, Potassium

- Exxx4 – Rutile, Iron Powder

- Exxx5 – Low Hydrogen, Sodium

- Exxx6 – Low Hydrogen, Potassium

- Exxx7 – Iron Powder, Iron Oxide

- Exxx8 – Low Hydrogen, Iron Powder

- Exxx9 – Iron Oxide, Rutile, Potassium

Electrode Current and Penetration

- Exxx0 – DC+ (Deep Penetration)

- Exxx1 – AC/DC+ (Deep Penetration)

- Exxx2 – AC/DC- (Medium Penetration)

- Exxx3 – AC/DC+/DC- (Light Penetration)

- Exxx4 – AC/DC+/DC- (Medium Penetration)

- Exxx5 – DC+ (Medium Penetration)

- Exxx6 – AC/DC+ (Medium Penetration)

- Exxx7 – AC/DC- (Medium Penetration)

- Exxx8 – AC/DC+ (Medium Penetration)

- Exxx9 – AC/DC+/DC- (Medium Penetration)

Additional Requirements as per AWS A5.1

- (1) – Significa mayor tenacidad para los electrodos E7018 o mayor ductilidad para los electrodos E7024.

- (M) – Significa que el electrodo cumple con la mayoría de los requisitos militares; los requisitos militares generalmente son mayor dureza, menor contenido de humedad y límites específicos de hidrógeno difusible para metal de soldadura.

- (H4), (H8) o (H16) – Indica el límite máximo de hidrógeno difusible medido en milímetros por 100 gramos (mL/100 g).

- H4 significa 4 ml por 100 gramos.

- H8 significa 8 ml por 100 gramos.

- H16 significa 16 ml por 100 gramos.

Requisitos adicionales según AWS A5.5

- (A1) – Tipo de aleación de acero: Carbono-Molibdeno.

- (B1) / (B2) / (B2L) / (B3) / (B3L) / (B4L) / (B5) / (B6) / (B8) – Tipo de aleación de acero: Cromo-Molibdeno con diferente porcentaje.

- (C1) / (C1L) / (C2) / (C2L) / (C3) – Tipo de aleación de acero: Acero al níquel con diferente porcentaje.

- (NM) – Tipo de aleación de acero: Níquel-Molibdeno.

- (D1) / (D2) / (D3) – Tipo de aleación de acero: Manganeso-Molibdeno.

- (W) – Acero resistente a la intemperie.

- (G) – No se requiere química.

- (M) – De grado militar.

Artículo Relacionado: Una Guía Para Varillas De Soldadura 6010, 6011, 6013 Y 7018

Tasa de deposición de electrodos de soldadura

La tasa de deposición del electrodo de soldadura es la tasa de depósito del metal fundido de la soldadura, expresada en gramos, kilogramos o libras por hora. El cálculo se basa en el funcionamiento continuo, excluyendo el tiempo de parada consumido durante la inserción de un electrodo nuevo, la escoria de limpieza o cualquier otra razón externa.Inspección de electrodos de soldadura

Inspección de electrodos de soldadura

La inspección de electrodos de soldadura antes del uso es esencial para evitar defectos de soldadura que pueden resultar del uso de electrodos que no cumplen con los requisitos; generalmente se verifican los siguientes puntos:

Tamaño del electrodo

El diámetro y la longitud del electrodo deben cumplir los requisitos del pedido, generalmente de 350 a 450 mm de longitud y 2,5 a 6 mm de diámetro del electrodo; sin embargo, hay disponibles otras longitudes y diámetros.

Condición de recubrimiento de electrodos

El recubrimiento de flujo debe estar libre de grietas y astillas; el alambre del núcleo de acero debe ser concéntrico con el mismo grosor de recubrimiento y es esencial una adherencia adecuada entre el revestimiento y el núcleo del alambre.

Designación de electrodo

La designación de electrodo debe cumplir con los requisitos del proyecto de soldadura, por lo que es esencial verificar que las siguientes designaciones coincidan con los requisitos de las juntas de soldadura.

- Material: Varios materiales de electrodos de soldadura están disponibles en función del material de metal base; los electrodos vienen en acero con bajo contenido de carbono, acero con alto contenido de carbono, hierro fundido, aleaciones especiales, etc.

- Resistencia y tenacidad: El rendimiento, la resistencia a la tracción y la tenacidad de los electrodos varían en función del requisito de resistencia de la unión de soldadura.

- Composición química: composición química del metal de soldadura que tiende a mejorar la característica de la junta de soldadura.

- Contenido de polvo de hierro: Contenido de polvo de hierro en el revestimiento para mejorar la deposición y la productividad del metal; sin embargo, limita las posiciones de soldadura.

- Posición de soldadura: Se utilizan diferentes electrodos para diferentes posiciones de soldadura.

Variables de operación de electrodos de soldadura

Durante la soldadura, varias variables afectan a los electrodos de soldadura, y el soldador controla esas variables, las variables son:

- Corriente (Amperaje): El amperaje está determinado por el tamaño del electrodo y la posición de soldadura, el fabricante del electrodo especifica el valor de amperaje recomendado. El bajo amperaje produce una forma irregular de cordón de soldadura y falta de fusión y penetración. El alto amperaje da como resultado una penetración excesiva, quemaduras, cortes bajos y puede dañar el electrodo debido al sobrecalentamiento.

- Longitud del arco (voltaje): El soldador controla la longitud del arco durante la soldadura manteniendo la distancia entre el electrodo de soldadura y el metal base y, por lo tanto, controla la tensión del arco, la tensión del arco es la tensión requerida para mantener el arco durante la soldadura. El bajo voltaje causa poca penetración, inclusión de escoria y arco inestable. El alto voltaje genera salpicaduras excesivas y causa porosidad y forma irregular del cordón de soldadura.

- Velocidad de desplazamiento: Dependiendo de la realización de la soldadura por cuentas de larguero o por tejido, la longitud del depósito de soldadura de un electrodo estándar se denomina Longitud de desviación (ROL) y se define en la especificación del procedimiento de soldadura (WPS). La velocidad de desplazamiento rápida produce un cordón de soldadura estrecho, inclusión de escoria y una fusión y penetración deficientes. La velocidad de desplazamiento lenta produce una forma irregular de cordón de soldadura, soldadura depositada excesiva y regazo frío.

- Ángulo de desplazamiento: Dependiendo de la posición de soldadura, se establece el ángulo del electrodo. La posición del ángulo de desplazamiento conocido que afecta a la penetración de la soldadura y a la deposición del metal es la posición de arrastre, vertical o de avance.

- Manipulación: Las técnicas de manipulación de soldadura varían entre soldadores; la técnica depende del tipo de electrodo, la corriente, la posición de soldadura, el tipo de paso de soldadura (raíz, relleno o tapa) y el diseño de la junta.

informe de este anuncio

informe de este anuncio

Tipo de corriente para Electrodos de soldadura

Electrodo de corriente continua Positivo (DC+)

El electrodo de soldadura es el polo positivo en el circuito de soldadura, y el metal base es el polo negativo. El calor generado por la soldadura se distribuye en dos tercios en la punta del electrodo y un tercio en el metal base.

Negativo de electrodo de corriente continua (DC-)

El electrodo de soldadura es el polo negativo en el circuito de soldadura, y el metal base es el polo positivo. El calor generado por la soldadura se distribuye a un tercio en la punta del electrodo y a dos tercios en el metal base.

Corriente alterna (CA)

La corriente se alterna entre el electrodo de soldadura y el metal base. El calor generado por la soldadura se distribuye equitativamente entre la punta del electrodo y el metal base.