Un buen sistema de suspensión es clave en cualquier tipo de automóvil, pero especialmente en aplicaciones todoterreno. Ya sea que lleve un vehículo a través de un lento arrastre sobre rocas donde el desplazamiento y la articulación de las ruedas es muy importante, o a través de los gritos que fue nuestro caso con el Proyecto Storm Trooper. Este proyecto se está construyendo en un prerunner que eventualmente podrá golpear a altas velocidades en el desierto. La creación de un sistema de suspensión que pueda manejar el abuso todoterreno debe estar a la vanguardia de la construcción de todos.

Ya sacamos el gato de la bolsa cuando le mostramos nuestra suspensión instalada en el camión, pero ¿cómo lo hicimos? Explicaremos lo que se nos pasó por la cabeza al diseñar el kit y, en última instancia, al instalarlo en el camión.

Por dónde empezar

Tener un plan sólido es tan valioso como los materiales que se utilizan. El nuestro se centró en hacer un prerunner, un vehículo que se supone que debe replicar un vehículo de carrera todoterreno y permitir que los equipos corran el recorrido con comodidad. Mientras que un camión de carreras no tiene aire acondicionado, estéreo ni ventanas eléctricas, un prerunner sí.

Los prerunners están diseñados para replicar vehículos de carrera. Pueden tener vigas en I (izquierda) o brazos en A (derecha).

Los prerunners usan brazos en A o vigas en I para poder crear el tipo de recorrido de suspensión necesario para manejar el desierto. La configuración conduce a una postura que sin duda es reconocible: una parte delantera ancha. El ancho de vía más amplio permite una estabilidad dinámica mejorada.

Lo vemos todo el tiempo, los chicos que solo ensanchan la parte delantera y dejan la culata trasera. Para mejorar realmente la estabilidad, tanto la parte delantera como la trasera del vehículo deben ensancharse, lo que sucederá con los soldados de asalto cuando instalemos nuestra carcasa Currie Enterprises F9.

Para nuestro proyecto, decidimos aumentar el ancho de pista 4.5 pulgadas por lado, lo que terminó dándonos un ancho de pista de 75 pulgadas desde el centro de los neumáticos. Los brazos de control más largos también permitían un mayor desplazamiento de las ruedas. Nuestro objetivo era conseguir alrededor de 17 a 20 pulgadas de recorrido de rueda. El kit que estaba en el camión recorría 10 pulgadas de recorrido, lo que hizo el trabajo, pero no estaba donde queríamos estar.

También sabíamos que queríamos ejecutar extremos de varilla y uniballs para aumentar la resistencia y la durabilidad. Usaríamos casquillos Delrin para el brazo de control inferior, mientras que usábamos extremos de varilla FK para todos nuestros rodamientos esféricos y extremos de varilla.

Tuvimos la oportunidad de hablar con Brian McAllister en FK Rod Ends para hablar sobre los extremos de varilla y los uniballs que usamos en el kit. «Los extremos de varilla que seleccionó fueron los JMX12T, que utilizan un diseño de tres piezas junto con una rosca de 3/4-16, tienen un orificio de 3/4 de pulgada y tienen el revestimiento de PTFE.»Continuó,» La bola está hecha de acero 52100 con una placa de cromo duro. El cuerpo y la raza son de aleación de acero, que ha sido tratada térmicamente, zincada y tratada con cromato.»

Las bolas uniball que elegimos están hechas de materiales similares. «El rodamiento esférico con el que elegiste fue el WSSX16T, un rodamiento esférico ancho, inoxidable y tratado térmicamente», explicó McAllister. «El rodamiento tiene un diámetro interior de 1 pulgada y 2.diámetro exterior de 125 pulgadas con revestimiento de PTFE. la bola es de acero inoxidable 440 y está tratada térmicamente, mientras que la carrera es de acero inoxidable de PH 17-4, que también está tratada térmicamente.»

Utilizamos los extremos de varilla revestidos de PTFE tanto en nuestros brazos de control superiores como en nuestra dirección. En la foto de arriba se encuentran nuestras barras de amarre de aluminio de grado aeronáutico 6061 T6 mecanizadas.

«El revestimiento de PTFE en los rodamientos mantiene la bola limpia de escombros», dijo McAllister. «El revestimiento funciona como un lubricador y un limpiaparabrisas para la pelota cuando se mueve.»Por experiencia de primera mano, sabemos que el uso de puntas de varilla de imitación baratas puede volver a atormentarte en el peor momento posible.

La calidad de los productos que combinaríamos con nuestra fabricación nos daría una cosa menos de la que preocuparnos mientras volamos a través de los gritos en el desierto. Todo lo que nos quedaba por hacer era sacar el metal y ponernos a trabajar.

Metalurgia & Soldadura

Un vehículo es tan fuerte como los materiales utilizados para crearlo, y aún más importante al crear componentes que sufrirán un abuso extremo fuera de la carretera. Con todos los términos que flotan en línea, desglosaremos los conceptos básicos de lo que necesita saber antes de dirigirse al patio de suministros de metal local.

Los dos nombres más grandes son acero dulce y cromolía. Cada uno tiene sus ventajas y un precio que lo acompaña. El cromolio va a ser el más caro de los dos, pero también ofrece la mayor resistencia a un peso más ligero. Los mayores beneficios vienen a un precio más alto que puede ser el doble del costo del acero dulce.

Conocer la forma correcta de utilizar los materiales seleccionados se asegurará de que no se rompa nada en las dunas.

El acero dulce se utiliza más para mantener bajos los costos, pero también debido a su amplia gama de usos. Se puede encontrar fácilmente en todos los depósitos de suministro de metal locales y en una amplia gama de espesores. El acero dulce puede soldarse con TIG o MIG, mientras que el chomoly debe soldarse con TIG. Cuando el cromolio se suelda con MIG, compromete las propiedades del metal y no pasará una inspección bajo la mayoría de los organismos sancionadores.

Cuando se trata de eso, debe seleccionar un material que se ajuste al objetivo final para el vehículo, así como lo que se ajuste al presupuesto. Para obtener información más detallada sobre las propiedades de los diferentes tipos de metal, consulte nuestro artículo Metalurgia completa 101.

El uso de materiales de la más alta calidad puede significar un producto más fuerte, pero eso también depende de la soldadura. Hay una gran diferencia entre la soldadura MIG y TIG. Factor de tiempo, preparación y costo en cada uno, así como el tiempo de uso del material.

La soldadura TIG es el estilo de soldadura preferido de los equipos de carreras todoterreno. Tiene una tasa de deposición baja que se refiere a la cantidad de metal de relleno fundido en la junta de soldadura. La soldadura TIG es más fuerte y el usuario puede controlar la cantidad de calor que entra en la soldadura.

El tipo de soldadura utilizado en un proyecto depende de ciertos factores y la diferencia entre MIG (izquierda) y TIG (derecha) debe conocerse antes de comenzar.

La soldadura MIG se usa ampliamente en la comunidad todoterreno y generalmente es la forma de soldadura con la que la mayoría de las personas comienzan. Se puede soldar más rápido que TIG, pero tiene una alta tasa de deposición. La soldadura MIG también tiene la opción de soldarse sin gas con el uso de un cable con núcleo de flujo.

El objetivo final debe establecerse antes de comenzar un proyecto como este. Conocer el presupuesto para la construcción y el tipo de materiales que se utilizan justificará el tipo de soldadura que se debe realizar. Una vez que los materiales y el tipo de soldadura se han determinado, el diseño de la suspensión puede comenzar.

Crear Una Obra de Arte

Ahora que teníamos un plan y sabíamos la dirección en la que íbamos, era hora de encender nuestra soldadora Miller Millermatic 252 y ponernos a trabajar. Hay una buena cantidad de inversión en las herramientas necesarias para hacer esto correctamente: amoladora, antorcha de plasma, freno de dedo, soldadora, prensa de perforación y todos los consumibles que los acompañan.

Con la ayuda de nuestro Millermatic 252, pudimos soldar nuestra suspensión sin problemas.

Tener acceso a una mesa de plasma hizo que nuestro trabajo fuera mucho más fácil. Tuvimos que pasar horas frente a una computadora en CAD dibujando cada plato, costilla y lengüeta, pero al final, nos ahorraría innumerables horas sin tener que cortar todo a mano.

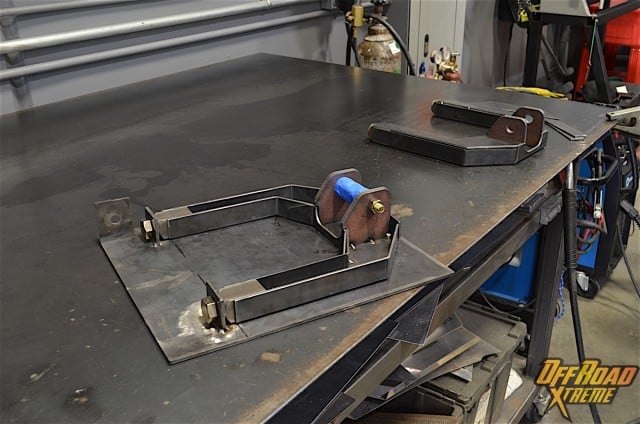

Todo parece grandes piezas de rompecabezas al principio. Así es como se ve una de nuestras placas de brazo de control inferior.

Cada equipo todoterreno tendrá un conjunto de medidas diferente. Cada pieza de nuestro kit fue hecha específicamente para el camión; no le aburriremos con medidas exactas, grados de curvatura o ángulos porque solo se aplica a este vehículo.

Materiales necesarios

- Placa de acero de diferentes espesores

- Tubería, si no crea brazos en caja

- Extremos de varilla

- Tapones de soldadura

- Uniballs y copas

- Desalineaciones

- Tuercas y pernos

Cuando estábamos haciendo las plantillas para la suspensión, si necesitábamos que una placa fuera una pulgada más larga, todo lo que necesitábamos era alterar el dibujo CAD y dejar que la mesa de plasma hiciera el trabajo por nosotros. Una vez que la mesa cortó la pieza por nosotros, se limpió rápidamente con la amoladora y la rueda de alambre para eliminar cualquier escoria restante antes de que estuviera lista para colocarse en la plantilla.

Crear una plantilla es una necesidad. Ni siquiera debería cuestionarse. Es algo que permitirá que las partes permanezcan rectas y puedan reproducirse. La plantilla mantuvo todo en su lugar mientras se fabricaban las piezas. Para nosotros, tuvimos que crear tres plantillas: una para el husillo, otra para el brazo de control superior y otra para el brazo de control inferior. Todos ellos se basaron en la geometría original para asegurarnos de que no tendríamos problemas al montar en bicicleta.

Crear una plantilla garantiza que podamos replicar las piezas. Para algunas de nuestras partes, eran iguales tanto en el lado del conductor como en el del pasajero. La plantilla se aseguraría de que fueran iguales.

Armados con una plantilla para las piezas, pudimos hacer una maqueta en una parte del marco frontal que obtuvimos de un depósito de chatarra local. Ahora sabíamos que todo funcionaría sin tener que desmontar nuestro camión. Una vez que todo estaba terminado, era hora de cortar las piezas y soldarlas todas juntas.

Todo, dentro, fuera, costillas, tenía que soldarse para asegurarse de que las piezas pudieran soportar el abuso que les estaríamos dando. Promediamos una hora de soldadura por componente, lo que equivale a aproximadamente seis horas de soldadura.

Cada parte de nuestros brazos de control tenía que ser soldada, por dentro, por fuera, con nervaduras y lengüetas. Todos necesitaban una cuenta.

Pieza por pieza, estábamos creando lentamente nuestro propio kit de suspensión. La sensación de satisfacción, una vez que el kit estaba completo, era algo que no podemos describir. Darse cuenta de que construimos el kit y podíamos ser dueños del hecho de que lo hicimos, era algo en sí mismo.

Instalación

una Vez que todo el trabajo sucio fue hecho, y las virutas de metal se desempolvaron era el momento de instalar la obra maestra. Cubrimos esto a fondo en un artículo anterior, pero este es realmente un momento para sentarse y maravillarse con su obra maestra.

Al final de un fin de semana largo, pudimos instalar el kit. Echa un vistazo al artículo completo sobre cómo fue la instalación y todo lo que tuvimos que hacer para instalar el resto del kit.

Este es definitivamente un proyecto que debe dejarse a los profesionales, o a alguien que sepa lo que están haciendo. Hacerlo mal puede resultar en lesiones graves o la muerte.

Asegúrese de que se utilizan los mejores materiales, las soldaduras están en el punto y la suspensión está diseñada para el tipo de todoterreno que verá el vehículo. Los kits de mayor precio en el mercado utilizan placa de cromolía y están soldados con TIG. Para las personas que tienen un presupuesto limitado, hay muchos kits que se pueden comprar que son fuertes y soldados con MIG, si la tarea de crear el suyo propio es desalentadora.

¿Qué tipo de proyectos ha asumido o dejado a los profesionales recientemente? ¡Háganoslo saber en los comentarios a continuación!

No se preocupe, sabemos que la parte trasera no es tan ancha, pero eso cambiará cuando instalemos nuestra carcasa Currie Enterprise.