dobrý systém odpružení je klíčem v jakémkoli typu automobilu, ale zejména v terénních aplikacích. Ať už vezmeme vozidlo pomalým plazením po skalách, kde je velmi důležité cestování a artikulace kol, nebo přes výkřiky, což byl náš případ Project Storm Trooper. Tento projekt je zabudován do prerunner, který bude nakonec schopen zasáhnout whoops při vysokých rychlostech v poušti. Vytvoření systému odpružení, který zvládne zneužívání v terénu, musí být v popředí budování každého.

už jsme pustili kočku z vaku, když jsme vám ukázali, že naše zavěšení je instalováno na vozíku, ale jak jsme to udělali? Vysvětlíme, co nám prošlo hlavou při navrhování soupravy a její instalaci na vozík.

kde začít

mít pevný plán je stejně cenný jako použité materiály. Náš se soustředil na výrobu prerunner, vozidlo, které má replikovat terénní závodní vozidlo a umožnit týmům předběhnout kurz s pohodlím stvoření. Zatímco závodní vůz nemá klimatizace, stereo nebo elektricky ovládaná okna, prerunner Ano.

Prerunners jsou určeny k replikaci závodních vozidel. Mohou mít buď I-paprsky (vlevo) nebo a-ramena (vpravo).

Prerunners používají a-arms nebo i-beams, aby mohli vytvořit typ pojezdu odpružení potřebného pro zvládnutí pouště. Nastavení vede k postoji, který je nepochybně rozpoznatelný-široký přední konec. Širší šířka koleje umožňuje lepší dynamickou stabilitu.

vidíme to po celou dobu, kluci, kteří rozšiřují pouze přední a opouštějí zadní pažbu. Skutečně zlepšit stabilitu, přední i zadní část vozidla musí být rozšířena, což se stane pro Storm Trooper, když nainstalujeme náš kryt Currie Enterprises F9.

pro náš projekt jsme se rozhodli zvýšit šířku stopy 4,5 palce na stranu, což nám nakonec dalo šířku stopy 75 palců od středu pneumatik. Delší ovládací ramena umožňovala také větší pojezd kola. Chtěli jsme se dostat kolem 17 na 20 palce jízdy kola. Souprava, která byla na vozíku na kole 10 palců cestování, který dostal práci, ale nebyl tam, kde jsme chtěli být.

také jsme věděli, že chceme spustit jak konce tyčí, tak unibaly, abychom zvýšili pevnost a trvanlivost. Pro spodní ovládací rameno bychom použili pouzdra Delrin, zatímco jsme šli s konci tyče FK pro všechna naše kulová ložiska a konce tyčí.

měli jsme možnost mluvit s Brianem Mcallisterem na FK Rod Ends a mluvit o koncích tyčí a unibalech, které jsme použili v sadě. „Tyče, které jste vybrali, byly jmx12t, které používají třídílný design Spolu se závitem 3/4-16, mají otvor 3/4 palce a mají vložku PTFE.“Pokračoval:“ míč je vyroben z oceli 52100 s tvrdou chromovou deskou. Tělo a rasa jsou ocelové slitiny, které byly tepelně ošetřeny, pozinkovány a chromovány.“

unibaly, se kterými jsme šli, jsou vyrobeny z podobných materiálů. „Kulové ložisko, se kterým jste šli, bylo WSSX16T. je to široké, nerezové, tepelně zpracované kulové ložisko,“ vysvětlil McAllister. „Ložisko má 1-palcový otvor a 2.125-palcový vnější průměr s PTFE vložkou. míč je z nerezové oceli 440 a je tepelně zpracován, zatímco závod je z nerezové oceli 17-4 PH, která je také tepelně zpracována.“

použili jsme konce tyčí lemované PTFE jak na našich horních ovládacích ramenech, tak na našem řízení. Na obrázku výše jsou naše opracované hliníkové spojovací tyče 6061 T6 aircraft grade.

„PTFE vložka v ložiscích udržuje kouli čistou od nečistot,“ řekl McAllister. „Vložka funguje jako mazivo a stěrač pro míč, když se pohybuje.“Ze zkušeností z první ruky víme, že použití levných, knock-off konců tyčí se může vrátit, aby vás pronásledovalo v nejhorším možném čase.

kvalita výrobků, které bychom se pářili s naší výrobou, by nám dala o jednu věc méně starostí při letu přes hupy v poušti. Zbývalo jen vytáhnout kov a pustit se do práce.

metalurgie & svařování

vozidlo je pouze tak silné jako materiály použité při jeho vytváření, a ještě důležitější je vytváření komponent, které uvidí extrémní zneužívání v terénu. Se všemi podmínkami, které se vznášejí online, rozebereme základy toho, co potřebujete vědět, než se vydáte dolů do místního kovového zásobovacího dvora.

dvě největší jména Házená kolem jsou měkká ocel a chromoly. Každý z nich má své výhody a cenovku jít spolu s ním. Chromoly bude nejdražší ze dvou, ale také nabízí největší sílu při nižší hmotnosti. Zvýšené výhody přicházejí za vyšší cenu, která může být dvojnásobkem nákladů na měkkou ocel.

znalost správného způsobu použití vybraných materiálů zajistí, že v dunách nic nerozbijete.

měkká ocel se používá spíše k udržení nízkých nákladů, ale také díky své široké škále použití. To lze snadno nalézt na všech místních kovových zásobovacích dvorech a v široké škále tlouštěk. Měkká ocel může být svařena TIG nebo MIG, zatímco chomoly musí být svařeny TIG. Když je chromoly svařován MIG, ohrožuje vlastnosti kovu a neprojde kontrolou pod většinou sankčních orgánů.

pokud jde o to, musíte vybrat materiál, který bude odpovídat konečnému cíli vozidla, stejně jako to, co se vejde do rozpočtu. Podrobnější informace o vlastnostech různých druhů kovů naleznete v našem úplném článku metalurgie 101.

použití nejkvalitnějších materiálů může znamenat silnější produkt, ale to také závisí na svaru. Mezi svařováním MIG a TIG je obrovský rozdíl. Čas, příprava, a nákladový faktor do každého, stejně jako čas použitého materiálu.

svařování TIG je preferovaným stylem svařování terénních závodních týmů. Má nízkou rychlost depozice, která se vztahuje k množství plnicího kovu roztaveného do svarového spoje. TIG svařování je silnější a uživatel může řídit množství tepla do svaru.

typ svařování použitého na projektu závisí na určitých faktorech a rozdíl mezi MIG (vlevo) a TIG (vpravo) by měl být znám před zahájením.

Mig svařování je široce používán v off-road komunity a je obvykle forma svařování většina lidí začít s. Je možné svařovat rychleji než TIG,ale má vysokou rychlost ukládání. Svařování MIG má také možnost svařování bez plynu s použitím drátu s tavidlem.

konečný cíl musí být stanoven před zahájením takového projektu. Znalost rozpočtu na stavbu a typ použitých materiálů ospravedlní typ svařování, který je třeba provést. Jakmile jsou materiály a typ svařování vyřešeny, může začít konstrukce zavěšení.

vytvoření uměleckého díla

Nyní, když jsme měli plán a věděli jsme, jakým směrem jdeme, nastal čas vypálit svářečku Miller Millermatic 252 a začít pracovat. Existuje velké množství investic do nástrojů potřebných k tomu správně: bruska, plazmový hořák, prstová brzda, svářečka, vrtačka a každý spotřební materiál, který s nimi půjde.

s pomocí našeho Millermatic 252 jsme byli schopni bez problémů projít svařováním našeho zavěšení.

díky přístupu k plazmovému stolu byla naše práce mnohem jednodušší. Museli jsme trávit hodiny před počítačem v CAD kreslení každý talíř, žebro, a tab, ale nakonec, ušetřilo by nám nespočet hodin, aniž bychom museli všechno ručně řezat.

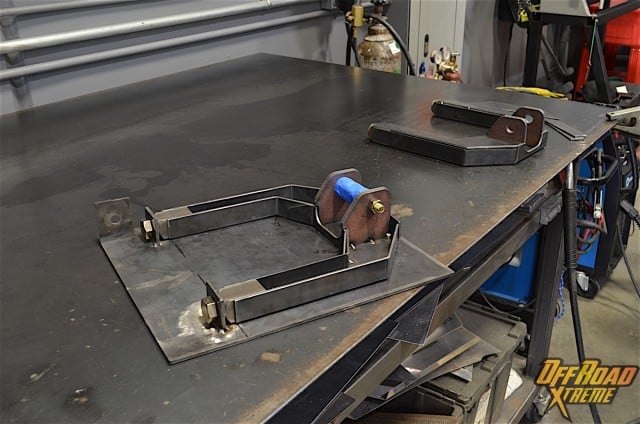

všechno vypadá jako velké kousky skládačky brzy. Takto vypadá jedna z našich desek se spodním ovládacím ramenem.

každá terénní souprava bude mít jinou sadu měření. Každý kus naší soupravy byl vyroben speciálně pro kamion; nebudeme vás nudit přesnými měřeními, stupni ohybu nebo úhly, protože se to týká pouze tohoto vozidla.

potřebné materiály

- ocelové plechy různých tloušťek

- trubky, pokud nevytvářejí rámová ramena

- konce tyčí

- svařované buchty

- Unibaly a poháry

- nesouososti

- matice a šrouby

když jsme vytvářeli šablony pro zavěšení, pokud jsme potřebovali, aby deska byla o palec delší, vše, co jsme museli udělat, bylo změnit výkres CAD a nechat plazmový stůl udělat práci za nás. Jakmile stůl prořízl část pro nás, bylo to rychlé otření bruskou a drátěným kolem, aby se odstranila veškerá zbývající struska, než bude připravena k umístění do přípravku.

vytvoření přípravku je nutností. Nemělo by se to ani zpochybňovat. Je to něco, co umožní, aby části zůstaly rovné a mohly být reprodukovány. Přípravek držel vše na svém místě, zatímco díly byly vyrobeny. Pro nás jsme museli vytvořit tři přípravky-jeden pro vřeteno, jeden pro horní ovládací rameno a jeden pro spodní ovládací rameno. Všechny tyto byly založeny na původní geometrii, abychom se ujistili, že při jízdě na kole nebudeme mít žádné problémy.

vytvoření přípravku zajišťuje, že bychom mohli replikovat součásti. U některých našich částí byly stejné jak na straně řidiče, tak na straně spolujezdce. Přípravek by se ujistil, že budou stejné.

vyzbrojeni šablonou pro kusy jsme byli schopni ji zesměšnit na části předního rámu, který jsme dostali z místního smetiště. Teď jsme věděli, že všechno bude fungovat, aniž bychom museli rozebírat náš vůz. Jakmile bylo vše dokončeno, nastal čas řezat díly a svařit je všechny dohromady.

všechno-uvnitř, venku, žebra-muselo být svařeno, aby se ujistil, že díly vydrží zneužívání, které bychom jim dali. Průměrovali jsme hodinu svařování na součást, což činilo přibližně šest hodin svařování.

každá část našich ovládacích ramen musela být svařena-uvnitř, venku, žebra, a jazýčky. Všichni potřebovali korálek.

kousek po kousku jsme pomalu vytvářeli vlastní závěsnou sadu. Pocit uspokojení, jakmile byla souprava kompletní, bylo něco, co nemůžeme popsat. Uvědomit si, že jsme postavili soupravu a mohli jsme vlastnit skutečnost, že jsme to udělali, bylo něco samo o sobě.

instalace

jakmile byla provedena veškerá špinavá práce a kovové hobliny byly oprášeny, byl čas nainstalovat mistrovské dílo. To jsme důkladně pokryli v předchozím článku, ale je to opravdu čas sedět a obdivovat vaše mistrovské dílo.

na konci prodlouženého víkendu jsme byli schopni nainstalovat sadu. Podívejte se na celý článek o tom, jak instalace proběhla, a vše, co jsme museli udělat, abychom nainstalovali zbytek sady.

to je určitě projekt, který by měl být ponechán na profesionály, nebo někdo, kdo ví, co dělají. Dělat to špatně může mít za následek vážné zranění nebo smrt.

ujistěte se, že jsou použity nejlepší materiály, svary jsou na místě a odpružení je vyrobeno pro typ off-road vozidla uvidí. Vyšší ceny soupravy na trhu využívají chromoly desku a jsou TIG svařované. Pro lidi, kteří jsou rozpočtově smýšlející, existuje spousta souprav, které lze zakoupit, které jsou silné a MIG svařované, je-li úkolem vytvořit si vlastní je skličující.

jaký typ projektů jste v poslední době přijali nebo nechali na profesionálech? Dejte nám vědět v komentářích níže!

nebojte se, víme, že zadní část není tak široká,ale to se změní při instalaci našeho krytu Currie Enterprise.